-

1969年5月,伴随着韶钢1号高炉投产,韶钢炼铁厂成立。经历了40年的发展变化,2009年2月2日,设立“广东韶钢松山股份有限公司炼铁部”,整合铁前生产组织系统。2011年韶钢正式加入宝钢融入中国宝武集团,积极吸收宝钢先进管理经验,坚持以提高经济效益为中心,强化生产经营管理。2012年12月2日更名为“炼铁厂”,实现了铁前生产一体化。韶钢炼铁厂经过53年的建设和发展,通过2009年、2010年、2011年、2012年机构整合及一体化推进,现已成为集矿料、燃料输送,烧结,焦化,炼铁四大系统为一体的炼铁工序。

由小变大、由弱变强,炼铁厂华丽蝶变

炼铁厂建设初期,老厂有300立方米级高炉5座,总炉容达1610立方米,年生产能力165万吨,占地面积约20万平方米,建筑总面积6.62万平方米。老区1、2、3号高炉从东往西一字排列;新区4、5号高炉由西至东排列。2015年7月11日,随着3号高炉安全顺利停炉,韶钢最后一座300立方米级小高炉完成历史使命,光荣退出生产序列。

随着6号高炉、7号高炉、8号高炉相继建成投产,炼铁生产逐年上新台阶。炼铁生产坚持“七分原料,三分操作”的原则,深挖潜力,努力增产满足公司增钢需要,以“实用、可靠、成熟、环保、先进”为原则,采用了“精料、高压、高风温、富氧、大喷吹”的冶炼工艺及相应的技术装备,使技术装备及主要技术经济指标达到同级别高炉国内领先的水平,全年生铁产量突破600万吨以上,主要技术经济指标达到同级别高炉国内领先的水平。

从小高炉到大高炉,从落后产能到高效节能环保,这是韶钢全面贯彻国家推进产业升级、淘汰落后产能、实现节能环保的相关政策要求,实现企业科学发展迈出的又一坚实步伐,成为冶金行业发展与变迁的一个缩影,见证了中国钢铁工业的发展和腾飞,刻下了沧桑巨变的印记,也昭示着希望和辉煌。

实施先进操控模式,保持高炉长周期顺行

韶钢炼铁厂通过将“风温控制、炉温控制、产量、炉况维护、操业评比”等五个维度指标细化,分解到每个横班,严格按标准方针进行标准化管控,每小时对炉况实际走势与标准方针进行对比分析,及时作纠偏处理,并发布纠偏数据及纠偏效果。

高炉值班室分析每班操作不足之处、原因,改进措施,根据现场真实数据作统计打分,专注控制高炉炉温、风温,精心调整风压、气流,尽量提升热风温度,降低焦比、燃料比,对异常炉况进行迅速处理,“抓小防早”。制定工艺操业方针,进一步提高冶炼强度,实施先进操控模式。通过着力于管理改善、环境提升,降低设备、工艺休风率;对日常操业进行日分析、月总结,做好纠偏工作,努力提升炉内操业关键指标,如铁水硅偏差、PT命中率、燃料比等,持续推动关键指标优化改善,提高冶炼强度,在炉况保持稳顺态势的前提下,全风量、高富氧、满负荷生产,使得日产水平不断提升,实现了稳产高产,保持了高炉长周期顺行。

开展新产线的达产、达标、达效突围攻坚战。围绕新产线关键指标突破,开展烧结固燃比指标,高炉矿耗、燃料消耗指标突围攻坚战;围绕能源指标落实可编程、可控制。加强生产组织管控、增强沟通协调力度、牢固树立上道工序为下道工序服务的思想观念,全力推进各工序均衡、稳定、高水平组织生产。

炼铁厂为探索提高高炉技术经济指标的新路子,开展高产低耗攻关,积累了试用球团矿、低硅低硫冶炼及高风温、大喷吹等成功经验,并迅速推广到各座高炉。厂开展高炉炼铁工和配管工技能竞赛,以“练兵比武强技能,生产一线显神通”为主题深入开展岗位比武活动,以赛促练、以练促用、以用提效,满足满负荷快节奏生产要求。 以“高质量、低成本、快节奏、优服务”的经营理念,不断开拓创新,以员工高素质确保实现高炉长期稳定顺行。

从智慧中心到智慧高炉,树立钢铁智能制造的典范

2000年以来,韶钢炼铁厂原料、烧结、焦化、高炉管控分散,不能高度匹配和协同,高炉容易出现波动,这一直是制约公司生产的瓶颈问题。如何消融信息孤岛,实现技术共享是实现炼铁可持续发展的关键。

8 年初,广东韶钢松山股份有限公司着眼于智慧制造前沿科技态势,结合自身装备和技术特点,大胆探索,与中冶赛迪进行合作,针对铁前智慧操作技术、大数据中心、大规模远距离集控等关键技术开展攻关。面向复杂工业场景下的大数据、物联网、人工智能等技术进行深入全面的研究,建立“仿真模拟-过程控制模型- 大数据中长期挖掘优化”技术架构,用外围监测数据和过程数学 模型动态确定仿真边界条件,并进行反馈过程控制。以铁前智慧控制、大数据中心、大规模集控为核心技术的重大创新,建成全球首个钢铁智慧控制中心,使钢铁生产模式发生颠覆性转变,树立起钢铁智能制造的典范。

韶钢智能高炉总体技术体系由“智慧作业-智慧操控-智慧决策”组成,实现生产作业和设备操作的少人化、无人化;智慧操控是基于现有智慧中心平台,结合数字化设计和仿真技术,进一步应用智能化技术,通过数据分析、智能模型等为生产操控提供动态精准的技术支撑;智慧决策则基于智慧作业和智慧操控保障下,以炉况顺行、成本最优为核心目标,基于历史生产数据,利用大数据挖掘手段,建立炉况调整工艺知识库,实现智慧决策。

在中国宝武集团劳动竞赛排行和最佳指标“全工序对标”专项劳动竞赛高炉低碳经济运行获奖高炉中,韶钢6号高炉多次荣获2000级以下“低碳冠军炉”和“综合优胜炉”荣誉称号;8号高炉多次荣获3000级“高产冠军炉”荣誉称号;7号高炉喜获“全国创先炉”荣誉称号!

以低碳低排放为抓手,推动绿色炼铁新模式

近年来,韶钢炼铁厂以习近平新时代中国特色社会主义思想为指导,深入贯彻党的十九大和十九届历次全会精神,全面落实习近平生态文明思想和全国生态环境保护大会要求,坚持稳中求进工作总基调,坚持新发展理念,坚持推动高质量发展,坚持以供给侧结构性改革为主线,推动实施钢铁行业超低排放,实现全流程、全过程环境管理,大幅削减主要大气污染物排放量,促进环境空气质量持续改善,为进一步打造天蓝、水净、空气清新的绿色十里钢城和生态环保型企业提供有力支撑。

韶钢炼铁厂从“规划降碳、效率降碳、 技术降碳、绿色降碳、链圈降碳”五个方面重点突破,以“组织机制保障”、“人才体系建设”和“信息化系统”等为体系保障, 推动吨钢碳排放强度同比下降3%目标的完成。坚持系统谋划、统筹推进。加强统筹协调,健全激励约束机制,明确总体目标和实施路径,贯穿到企业生产经营全过程和各环节。坚持重点抓主要工序节能。坚持创新驱动、科技引领。充分发挥企业人才、资源优势,强化科技创新和制度创新。坚持立足实际、稳妥有序,确保公司稳定生产经营的同时完成各方面节能降耗目标。

围绕“361工程”(确保高炉能耗达到基准水平415kgce/t以下,今年有一座高炉能耗达到国内标杆水平361kgce/t以下,2023年高炉总能耗361kgce/t以下)目标,炼铁厂一是高炉工序强化用能管控。建立单元核算机制,强化原燃料质量跟踪管理,加强炉况维护,稳定热负荷,确保炉况顺行,充分释放高炉产能,降低燃料消耗,降低能耗。二是高炉工序各作业区加大设备点检和巡查力度以减少设备影响。高炉炉内作业区加强炉温管控确保炉温稳定,理论燃烧温度维持合理值范围内。三是高炉工序积极提高热风温度。采取措施确保6号炉保持风温在合理范围内,提高富氧率,提高喷煤量,提升煤粉燃烧效率。四是高炉工序加强冶炼工艺控制。控制脱湿鼓风,降低大气湿度降低燃料消耗;提高炉顶煤气压力,以风代氧,提高入炉风量,提高TRT发电量。五是高炉工序稳定高炉生产运行。高炉优化布料,实现高炉内煤气流均匀分布,提高炉料透气性;稳定高炉的热制度、造渣制度,活跃炉缸,提高炉芯温度,减少人为因素,提高对高炉生产的现代化管理水平,促进高炉长期顺行。

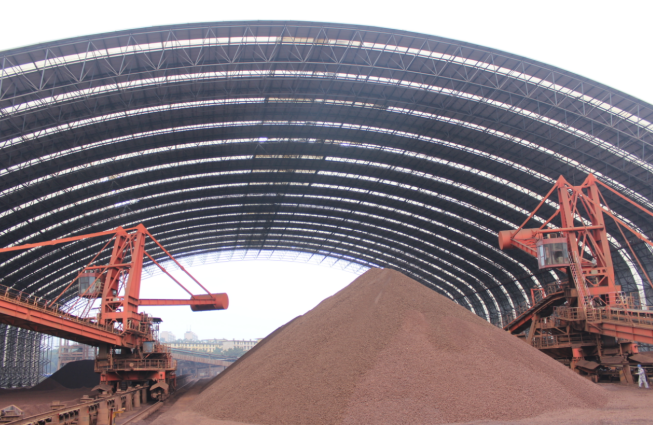

围绕降低料场卸装场地无组织扬尘排放环保改造目标,炼铁厂一是采用最少的主机驱动,喷雾流量设计最小化,控制最大喷雾量,实现矿料增湿重量比合理。二是土建工程量最小化,智能粉尘控制器需要的水源、电源、气源由厂区提供至设备安装点,最大化节省成本,获得最高效的场内作业区抑尘治理。并以此减少施工方施工对厂区正常运行造成的影响,更快地完成抑尘目标。三是系统改造充分考虑裕量,以适应下一步的产量提高的需要;充分考虑系统改造与工艺生产的相互影响;采用成熟、可靠、先进、经济、适用的技术,确保项目改造后满足生产工艺、环保和节能要求。

韶钢炼铁厂不忘钢铁报国初心,追逐梦想,奋发有为,从苦心求索、对标跟随,到技术跨越、指标领先的华丽变身,绽放了铁水奔流下的最美芳华!迎着松山湖畔的曙光,聚焦公司“绿色、智慧、精品”战略,站在新的起点上,炼铁厂正坚定不移的朝着“对标找差,争创一流,打造卓越炼铁;团结协同、双线双赢,建设精品工程”的方针笃定前行。不负当下,不惧未来,乘风破浪,披荆斩棘,使超越成为习惯,一路奔跑,在“超越自我、跑赢大盘”的基础上,更多地“追求卓越”,做最好的炼铁!

(责任编辑:zgltw)