-

一、概况

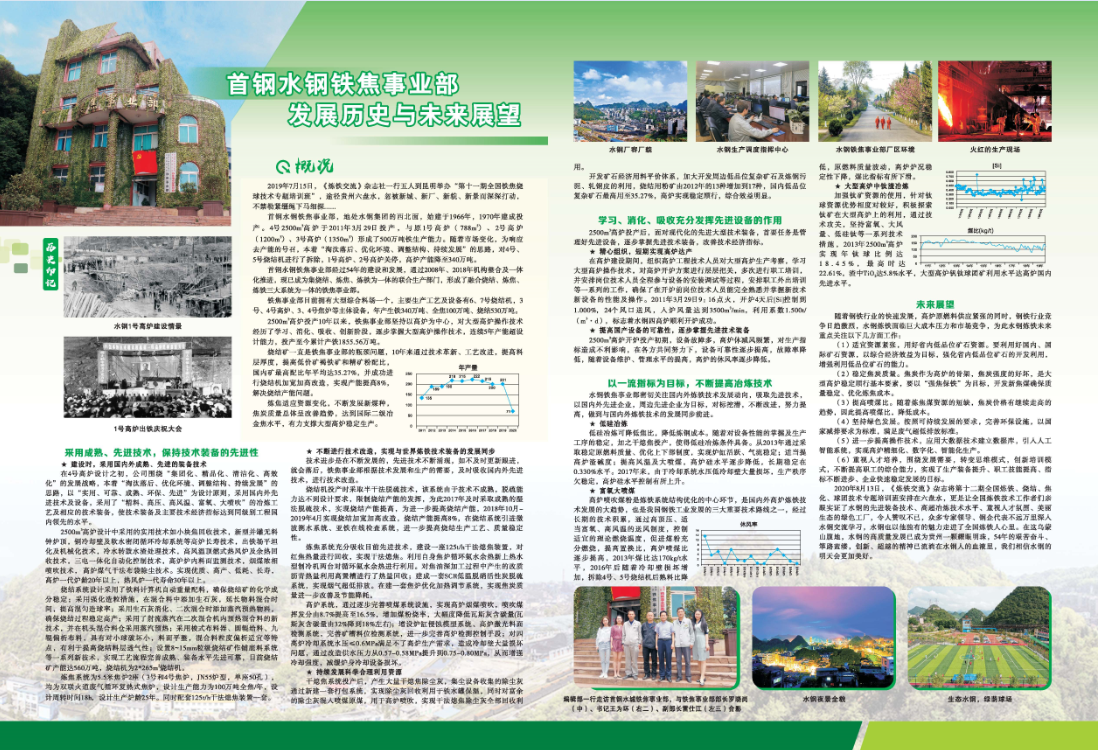

首钢水钢铁焦事业部,地处水钢集团的西北面,始建于1966年,1970年建成投产。4号2500m3高炉于2011年3月29日投产,与原1号高炉(788m3)、2号高炉(1200m3)、3号高炉(1350m3),形成了500万吨铁生产能力。随着市场变化,为响应去产能的号召,本着“淘汰落后、优化环境、调整结构、持续发展”的思路,对拆除了4#、5#烧结机,1号高炉、2号高炉关停,高炉产能降至340万吨。

首钢水钢铁焦事业部经过54年的建设和发展,通过2008年、2018年机构整合及一体化推进,现已成为集烧结、炼焦、炼铁为一体的联合生产部门,形成了融合烧结、炼焦、炼铁三大系统为一体的铁焦事业部。

事业部目前拥有大型综合料场一个,主要生产工艺及设备有六、七号烧结机,三号、四号高炉、三、四号焦炉等主体设备,年产生铁340万吨、全焦100万吨、烧结530万吨。

2500m3高炉投产10年以来,铁焦事业部坚持以高炉为中心,对大型高炉操作技术经历了学习、消化、吸收、创新阶段,逐步掌握大型高炉操作技术,连续5年产能超设计能力,投产至今累计产铁1855.56万吨。

烧结矿一直是我们瓶颈问题,10年来通过技术革新、工艺改进,提高料层厚度,提高低价矿褐铁矿和精矿粉配比,国内矿最高配比年平均达35.27%,并成功进行烧结机加宽加高改造,实现产能提高8%,解决烧结产能问题。

炼焦适应资源变化,不断发展新煤种,焦炭质量总体呈改善趋势,达到国际二级冶金焦水平,有力支撑大型高炉稳定生产。

二、采用成熟、先进技术,保持技术装备的先进性

2.1建设时,采用国内外成熟、先进的装备技术

在四高炉设计之初,公司围绕“集团化、精品化、清洁化、高效化”的发展战略,本着“淘汰落后、优化环境、调整结构、持续发展”的思路,以“实用、可靠、成熟、环保、先进”为设计原则,采用国内外先进技术及设备,采用了“精料、高压、高风温、富氧、大喷吹”的冶炼工艺及相应的技术装备,使技术装备及主要技术经济指标达到同级别工程国内领先的水平。

2500m3高炉设计中采用的实用技术如小块焦回收技术,新型并罐无料钟炉顶,铜冷却壁及软水密闭循环冷却系统等高炉长寿技术,出铁场平坦化及机械化技术,冷水转鼓水渣处理技术,高风温顶燃式热风炉及余热回收技术,三电一体化自动化控制技术,高炉炉内料面监测技术,烟煤浓相喷吹技术, 高炉煤气干法布袋除尘技术。实现优质、高产、低耗、长寿,高炉一代炉龄20年以上,热风炉一代寿命30年以上。

烧结系统设计采用了铁料计算机自动重量配料,确保烧结矿的化学成分稳定;采用强化造粒措施,在混合料中添加生石灰,延长物料混合时间,提高混匀造球率;采用生石灰消化、二次混合时添加蒸汽预热物料,确保烧结过程稳定高产;采用了射流蒸汽在二次混合机内预热混合料的新技术,并在机头混合料仓采用蒸汽预热;采用梭式布料器、圆辊给料、九辊偏析布料,具有对小球破坏小,料面平整,混合料粒度偏析适宜等特点,有利于提高烧结料层透气性;设置8~15mm粒级烧结矿作铺底料系统等一系列新技术,实现工艺流程完善成熟、装备水平先进可靠,目前烧结矿产能达560万吨,烧结机为2*265m2烧结机。

炼焦系统为5.5米焦炉2座(3号和4号焦炉,JN55炉型,单座50孔),均为双联火道废气循环复热式焦炉,设计生产能力为100万吨全焦/年,设计周转时间18h,设计生产炉龄25年。同时配套125t/h干法熄焦装置一套。

2.2不断进行技术改造,实现与世界炼铁技术装备的发展同步

技术进步是在不断发展的,先进技术不断涌现,如不及时更新跟进,就会落后,铁焦事业部根据技术发展和生产的需要,及时吸收国内外先进技术,进行技术改造。

烧结机投产时采取半干法脱硫技术,该系统由于技术不成熟,脱硫能力达不到设计要求,限制烧结产能的发挥,为此2017年及时采取成熟的湿法脱硫技术,实现烧结产能提高,为进一步提高烧结产能,2018年10月-2019年4月实现烧结加宽加高改造,烧结产能提高8%,在烧结系统引进微波测水系统、亚铁在线检查系统,进一步提高烧结生产工艺、质量稳定性。

炼焦系统充分吸收目前先进技术,建设一座125t/h干法熄焦装置,对红焦热量进行回收,实现干法熄焦。利用自身焦炉循环氨水余热新上热水型制冷机两台对循环氨水余热进行利用。对焦油深加工过程中产生的改质沥青热量利用高置槽进行了热量回收;建成一套SCR低温脱硝活性炭脱硫系统,实现烟气超低排放。在建一套焦炉优化加热调节系统,实现焦炭质量进一步改善及节能降耗。

高炉系统,通过逐步完善喷煤系统设施,实现高炉烟煤喷吹,喷吹煤挥发分由8.7%提高至16.5%,增加煤粉烧率,大幅度降低瓦斯灰含碳量(瓦斯灰含碳量由32%降到18%左右);增设炉缸侵蚀模型系统、高炉激光料面检测系统,完善矿槽料位检测系统,进一步完善高炉检测控制手段;对四高炉冷却系统水压≤0.6MPa满足不了高炉生产需求,造成冷却壁大量损坏问题,通过改造供水压力从0.57-0.58MPa提升到0.75-0.80MPa,从而增强冷却强度,减缓炉身冷却设备损坏。

2.3持续发展科学合理利用资源

干熄焦系统投产后,产生大量干熄焦除尘灰,集尘设备收集的除尘灰通过新建一套打包系统,实现除尘灰回收利用于铁水罐保温,同时对富余的除尘灰混入喷煤原煤,用于高炉喷吹,实现干法熄焦除尘灰全部回收利用。

开发矿石经济用料平价体系,加大开发周边低品位复杂矿石及炼钢污泥、轧钢皮的利用,烧结用粉矿由2012年的13种增加到17种,国内低品位复杂矿石最高用至35.27%,高炉实现稳定顺行,综合效益明显。

三、学习、消化、吸收充分发挥先进设备的作用

2500m3高炉投产后,面对现代化的先进大型技术装备,首要任务是管理好先进设备,逐步掌握先进技术装备,改善技术经济指标。

3.1精心组织,短期实现高炉达产

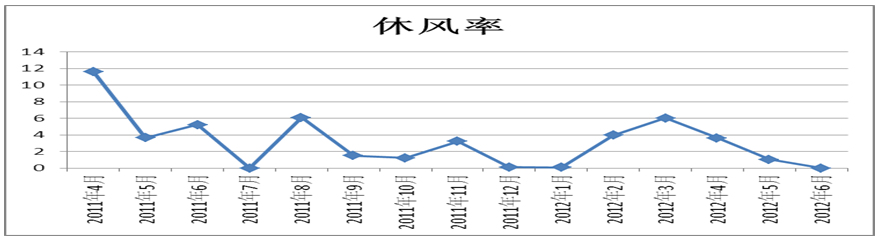

在高炉建设期间,组织高炉工程技术人员对大型高炉生产考察,学习大型高炉操作技术,对高炉开炉方案进行层层把关,多次进行职工培训,并安排岗位技术人员全程参与设备的安装调试等过程,安排职工外出培训等一系列的工作,确保了在开炉前岗位技术人员能完全熟悉并掌握新技术新设备的性能及操作。2011年3月29日9:16点火,开炉4天后【Si】控制到1.000%,24个风口送风,入炉风量达到3500m3/min,利用系数1.500t/m3•d,标志着水钢四高炉顺利开炉成功。

3.2提高国产设备的可靠性,逐步掌握先进技术装备

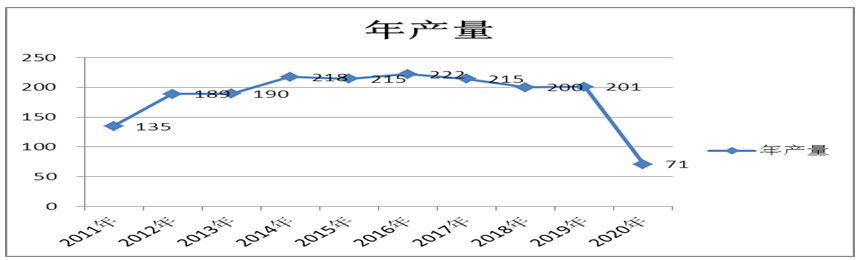

2500m3高炉开炉投产初期,设备故障多,高炉休减风频繁,对生产指标造成不利影响,在各方共同努力下,设备可靠性逐步提高,故障率降低,随着设备维护、管理水平的提高,高炉的休风率逐步降低。

四、以一流指标为目标,不断提高冶炼技术

水钢铁焦事业部密切关注国内外炼铁技术发展动向,吸取先进技术,以国内外先进企业,周边先进企业为目标,对标挖潜,不断改进,努力提高,做到与国内外炼铁技术的发展同步前进

4.1低硅冶炼。低硅冶炼可降低焦比,降低炼钢成本。随着对设备性能的掌握及生产工序的稳定,加之干熄焦投产,使得低硅冶炼条件具备。从2013年通过采取稳定原燃料质量、优化上下部制度,实现炉缸活跃、气流稳定;适当提高炉渣碱度;提高风温及大喷煤,高炉硅水平逐步降低,长期稳定在0.330%水平。2017年来,由于冷却系统水压低冷却壁大量损坏,生产秩序欠稳定,高炉硅水平控制有所上升。

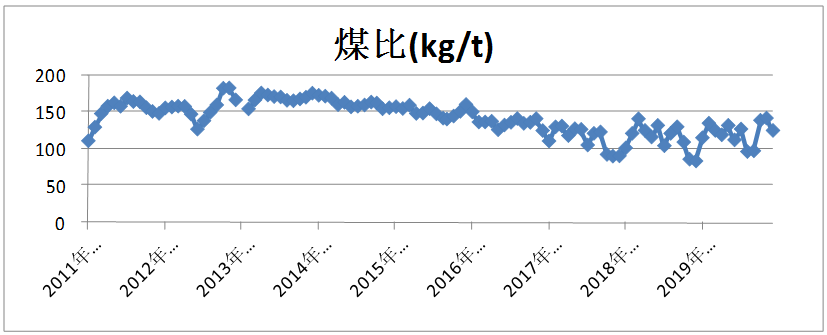

4.2富氧大喷煤。高炉喷吹煤粉是炼铁系统结构优化的中心环节,是国内外高炉炼铁技术发展的大趋势,也是我国钢铁工业发展的三大重要技术路线之一,经过长期的技术积累,通过高顶压、适当富氧、高风温的送风制度,控制适宜的理论燃烧温度,促进煤粉充分燃烧,提高置换比,高炉喷煤比逐步提高,2013年煤比达170kg/t水平,2016年后随着冷却壁损坏增加,拆除4#、5#烧结机后熟料比降低,原燃料质量波动,高炉炉况稳定性下降,煤比指标有所下滑。

4.3大型高炉中钛渣冶炼。加强钛矿资源的使用,针对钛球资源优势相度对较好,积极探索钛矿在大型高炉上的利用,通过技术攻关,坚持富氧、大风量、低硅钛等一系列技术措施,2013年2500m3高炉实现年钛球比例达18.45%,最高时达22.61%,渣中TiO2达5.8%水平,大型高炉钒钛球团矿利用水平达高炉国内先进水平。

五、未来展望

随着钢铁行业的快速发展,高炉原燃料供应紧张的同时,钢铁行业竞争日趋激烈,水钢炼铁面临巨大成本压力和市场竞争,为此水钢炼铁未来重点关注以下几方面工作:

(1)适宜资源紧张,用好省内低品位矿石资源。要利用好国内、国际矿石资源,以综合经济效益为目标,强化省内低品位矿石的开发利用,增强利用低品位矿石的能力。

(2)稳定焦炭质量。焦炭作为高炉的骨架,焦炭强度的好坏,是大型高炉稳定顺行基本要素,要以“强焦保铁”为目标,开发新焦煤确保质量稳定、优化炼焦成本。

(3)提高喷煤比。随着炼焦煤资源的短缺,焦炭价格有继续走高的趋势,因此提高喷煤比,降低成本。

(4)坚持绿色发展。按照可持续发展的要求,完善环保设施,以国家减排要求为标准,满足废气超低排放标准。

(5)进一步提高操作技术,应用大数据技术建立数据库,引入人工智能系统,实现高炉精细化、数字化、智能化生产。

(6)重视人才培养,围绕发展需要,转变思维模式,创新培训模式,不断提高职工的综合能力,实现了生产装备提升、职工技能提高、指标不断进步、企业快速稳定发展的目标。

(责任编辑:zgltw)