-

摘要:北营新2炉对以往休复风操作进行总结、分析后,在本次检修16小时的休复风过程中,通过对高炉休风前、复风后各项操作制度的准确控制,高炉休复风过程顺利完成,并实现复风后快速全风口冶炼的良好效果。基于本次成功经验,本文进行了简单总结、分析。

关键词:高炉;休复风;操作制度

本钢北营新2炉于2014年7月26日投产,有效容积3200m³,设有4个铁口,32个风口,采用槽下分散筛分、分散称量工艺、串罐无料钟炉顶装料设备、冷INBA炉渣处理工艺、软水密闭循环冷却系统、旋切顶燃式热风炉、干法除尘工艺、6~9段铜冷却壁、薄壁炉身结构、主管加分配器直接喷吹工艺等十几项国内外炼铁新技术、新工艺。2019年2月26日新2炉计划检修16小时,结合以往休复风操作经验,合理制定休复风方案,完善休复风期间各项操作制度,使高炉休复风顺利完成,且实现复风后18小时全风口冶炼、高炉各项操作参数平稳运行、生产指标稳步提高的良好效果。

1 休风前操作制度控制及休风操作过程

七分原料、三分操作,当原燃料条件稳定后,高炉的操作制度将决定高炉稳定顺行程度,尤其是在高炉休复风期间,操作制度的调整更显的尤为重要。

1.1 送风制度-维持合理的风速、鼓风动能

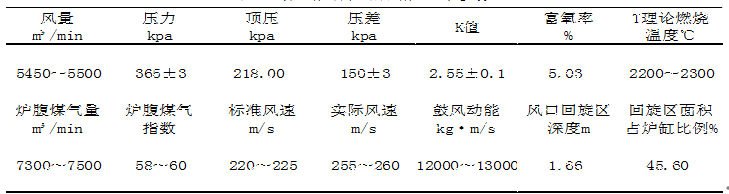

高炉休风前要求炉况稳定、顺行,无大幅度慢风操作,标准风速大于正常风速的90%以上、鼓风动能大于正常鼓风动能的85%以上,否则应推迟休风操作。新2炉休风前全风运行,顺行状态较好,具体参数如下表:

表1 新2炉休风前高炉基本参数

1.2 装料制度-净焦及轻负荷料的加入

(1)高炉休风期间是炉内热量损失的过程,所以在高炉休风前应适当加入净焦,以补偿高炉休风期间的热量损失。其次,高炉复风初期,一氧化碳利用率低,且不能马上恢复休风前风温及煤量,所以休风前加入适量净焦,即有利于补充高炉休风期间的热量损失,又有利于代替复风初期风温和煤量所不能供给的热量。本次休风加入净焦6*19t,采取分段加入方式:夜班3:15加入2*19t,3:45加入2*19t,5:25加入2*19t。

(2)高炉休风前降低焦炭负荷是高炉顺利复风的关键。高炉休风后,炉内料柱处于静止状态,孔隙度降低,透气、透液性下降,死料柱区域扩大,不利于复风后快速加风,所以,在高炉休风前一个冶炼周期进行轻负荷操作。本次休风首先于夜班0:40轻负荷3%,矿批88t/批退至85t/批,焦批、焦丁量不变;2:40再轻负荷(此为休风料)15%,矿批85t/批退至73t/批,焦批18.5t/批加至19t/批,焦丁2.9t/批减至2.5t/批,至休风结束。

(3)依据以往休风经验,在休风前轻负荷、连续加净焦,会导致一氧化碳利用率大幅度下降,炉温降低,所以在计算连续加净焦时间前一个冶炼周期加入适量净焦,防止炉温下降,本次在夜班晚8:40、9:40分别加净焦5t,共计10t,对应后半夜3:00左右一氧化碳利用率大幅度下行、炉温降低。

(4)为保证休风前炉温0.5%~0.6%,渣铁物理热1500℃~1510℃,在开始减风前一个冶炼周期加入适量净焦,本次在夜班0:35加净焦18.5t。

新2炉原休风料具体调整如下:

表2 新2炉休风料单

实际入炉料批:正常料5批,轻负荷料12批,休风料25批,净焦7批,入炉总焦比517kg/t,全炉二元碱度1.04。第一次加入净焦(2*19t)位于炉身下部,距离炉腰约2m;第二次加入净焦(2*19t)位于炉身中下部,距离炉腰约4m;第三次加入净焦(2*19t)位于炉身中部,距离炉腰约9m。

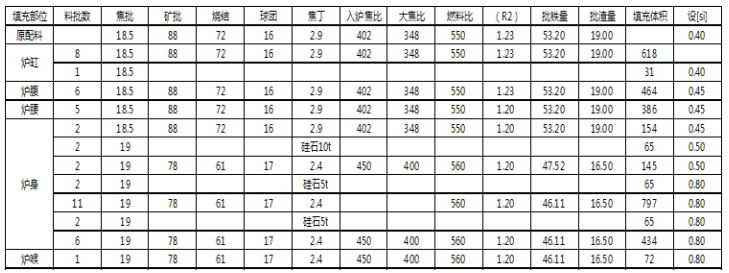

1.3 热制度-休风前[Si]、PT控制

休风前生铁炉温、物理热控制是高炉顺利休复风的关键,新2炉正常生产期间稳定炉温0.3%~0.4%,物理热PT:1490±10℃,休风前5小时炉温由均值0.346%上升至均值0.464%,最高炉温0.597%,物理热PT:1500℃~1510℃。具体参数如下:

图1 新2炉休风前12小时炉温趋势图

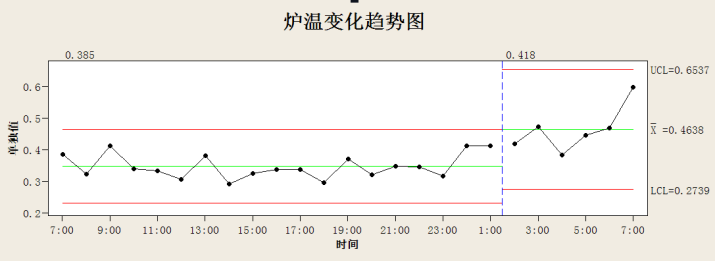

1.4 造渣制度-休风前炉渣碱度控制

合理的炉渣成分、碱度有利于改善炉渣流动性、休风前出净渣铁及复风后第一炉渣铁的顺利排放。新2炉正常生产期间炉渣MgO含量8.0%~9.0%,Al2O3含量13.5%~14.5%,镁铝比0.59~0.63,二元碱度1.20~1.25,生铁含硫控制0.020%~0.030%,休风前逐步酸调炉渣碱度:

(1)轻负荷料配料碱度调整:0:40轻负荷料二元碱度由1.22下调至1.16;2:40休风料二元碱度由1.16下调至1.10。

(2)加入净焦的同时配加硅石调整炉渣二元碱度:3:35加硅石5*2t,4:05加硅石5t,5:45加硅石5t。

至休风前5小时炉渣二元碱度降至1.15,生铁含硫逐渐上升至0.030%~0.040%,具体变化参数如下:

图2 新2炉休风前12小时生铁含硫趋势图

1.5 渣铁排放-休风前出铁节奏控制

要求夜班协调好两个铁口出铁时间,提前联系好铁水罐,5:10~5:30打开倒数第二次铁,6:00~6:30打开末次铁口,保证两场同时出铁时间在0.5h以上。

本次休风严格按照上述要求排放渣铁,铁口第一次大喷前两场重叠出铁0.5小时,铁量差<50t。

1.6 休风操作过程

减风操作中最重要的就是防止风口灌渣,所以在减风期间应密切关注风口工作状态。另外,在休风过程中,随着炉内压力不断降低,有小范围破损风口会有来水现象,要求管工注意观察,以便休风后及时更换。

新2炉夜班早6:20铁口空喷后开始减风,风量由5450m³/min减至4950m³/min,炉顶压力由218kpa减至190kpa,铁口再次喷吹后继续减风,风量由4950m³/min减至4450m³/min,炉顶压力由190kpa减至165kpa,富氧停。铁口第三次喷吹后风量由4450m³/min逐渐减至3450m³/min,炉顶压力由165kpa逐渐减至120kpa,停煤。7:10风量减至2500m³/min,热风压力<100kpa,改常压,炉顶及重力除尘器通蒸汽。确认风口未来渣,风量减至1500m³/min,压力60kpa~70kpa切煤气,确认风口未来渣,继续减风至热风压力<50kpa后混风大闸自动关闭(程序控制),减风至1000m³/min,停煤风,压力30kpa~40kpa,风口堆焦,最后放风到零,确认风口未来渣后,通知热风炉休风,10min后开倒流休风阀及1/3窥视孔。

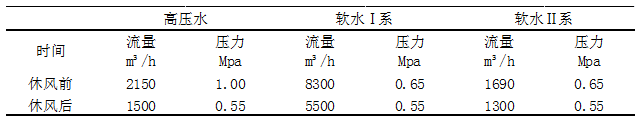

8:00准时休风完毕,休风共用时90min,12:00高压水、软水1系、软水2系各停一台水泵,具体参数如下:

表3 休风后水量控制表

2 复风操作过程及复风后操作制度控制

复风加风操作是高炉休复风操作中的重点和难点,复风后的操作制度控制是高炉快速恢复正常炉况的关键。

2.1 复风操作过程

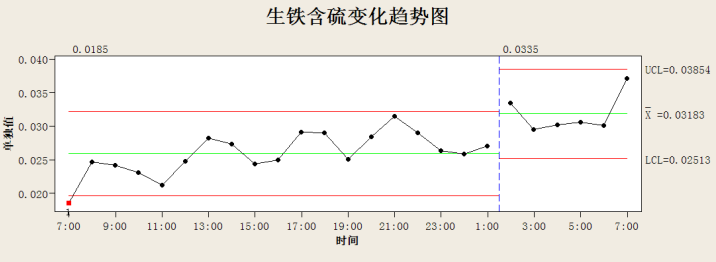

(1)复风前堵风口布局图

图3 堵风口布局图

新2炉共有32个风口,风口面积0.4107㎡,其中Ø130mm风口18个,Ø125mm风口14个,本次共堵6个风口(31#、15#、25#、9#、20#、3#),送风风口面积0.3311㎡。

(2)复风加风过程

夜班00:00送风,初始风量1800m³/min,矿批73t/批,0:15引煤气完毕。

0:30,料线2.8m、风温1000℃,随着炉顶温度逐渐上升,料尺走动,视压力、压差逐步恢复风量,0:32风量由1800m³/min加至2100m³/min,风压66kpa。0:45风量加至2500m³/min,风压80kpa。1:00风量加至2900m³/min,1:15顶压设定35Kpa,风压125kpa。1:30风量加至3200m³/min(送风阀开度80%),顶压设定65Kpa,风压165kpa。1:40采用静叶加风,风量加至3500m³/min,顶压设定80Kpa,风压185kpa。2:00风量加至4000m³/min,顶压设定120Kpa,风压230kpa。2:15打开3#铁口,2:30下渣,渣铁流动性良好,2:40风量加至4500m³/min,顶压设定150Kpa,风压270kpa、标准风速227m/s。3:10捅开31#风口,3:20捅开15#风口,风量加至4800m³/min,顶压设定170kpa,风压310kpa。3:30开始喷煤,风温提高至1050℃以上,燃料比按580kg/t组织,4:40再次打开3#铁口,4:50下渣,5:00进入正常料线,5:20捅开25#风口,5:30捅开9#风口,风量加至5100m³/min,顶压设定185kpa,风压335kpa。6:00矿批上至78t/批,6:10富氧6000m³/h,风量5200m³/min,顶压设定200kpa,风压350kpa。6:40第三次打开3#铁口,6:45下渣,7:30捅开20#风口,风量加至5300m³/min,顶压设定205kpa,风压350kpa,矿批上至83t/批。9:30风量加至5400m³/min,顶压设定215Kpa,风压365kpa。18:00捅开最后一个风口(3#风口),风量加至5500m³/min,顶压设定216Kpa,风压368±3kpa。具体加风过程如下:

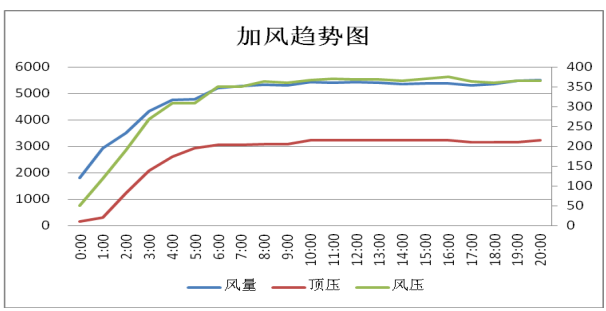

图4 加风趋势图

高炉全风后,压力、压差平稳,下料均匀顺畅,透气性指数>35.0,K值2.4~2.6,炉况顺行较好,实现了炉况的快速恢复。

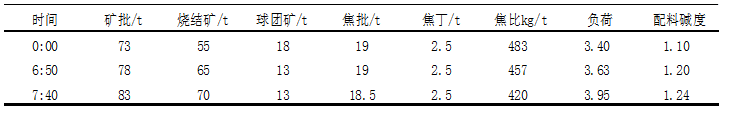

(3)复风上负荷过程

复风初始矿批73t/批,随着炉况的恢复进程具体调整如下:

表 4 复风上负荷过程表

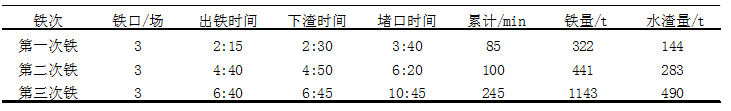

(4)复风出渣铁过程

复风后2:15分,累计料批4个,理论铁量178.2t,打开3#铁口,下渣后渣铁流动性相对较好,炉渣直接进入粒化塔水冲粒化。具体过程如下:

表 5 复风出渣铁过程表

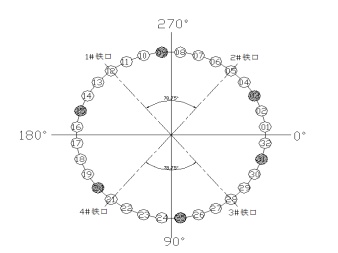

(5)复风炉温变化

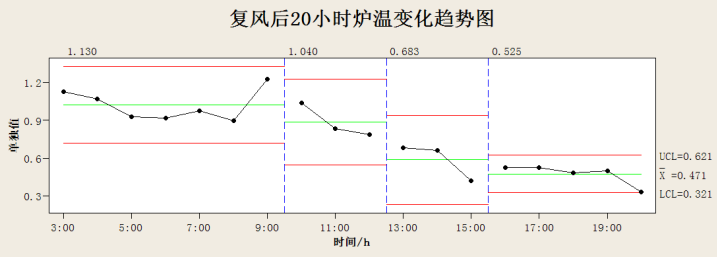

高炉复风后,随着炉况的恢复、负荷的增加、燃料比的合理控制,炉温从1.0%逐渐稳定至0.4%左右,物理热也相应回归:1420℃→1450℃→1470℃→1490℃→1500℃。具体变化如下:

图5 复风后20小时炉温变化趋势图

2.2 复风后操作制度控制

(1)送风制度

首先,确定复风初始风量:初始风量应大于正常风量的35%,本次复风初始风量1800m³/min。

其次,加风以料动走尺、下料均匀顺畅、顶温上升、压力回头为依据,第一炉铁口打开前,加风幅度控制全风6%~8%。铁口打开后,渣铁流动性较好、参数允许时,加风幅度可增加至全风7%~9%。

第三,适量的喷煤有利于降低煤气黏度,增加煤气穿透能力,强化中心气流,风量达到全风70%开始喷吹煤粉。另外,风量达到全风80%即可富氧,初期富氧率1%左右为宜。

第四,当标准风速达到或超过全风标准风速,且风量、风压平稳、下料均匀顺畅、炉前渣铁流动性良好时,方可捅风口加风,加风幅度可参照每个风口的风量分配比例。

第五,捅风口顺序:先捅开出铁铁口上方附近风口,再捅开其对称风口,保证进风均匀性。

第六,在整个加风过程中,尤其是加风前期,为实现中心煤气流快速重建,顶压匹配要求降低2%~5%。

(2)装料制度

首先,高炉休风复风后,为实现原始煤气流快速重建,应用高炉休风前布料矩阵:新2炉布料矩阵:

,其中焦料线:1.3m,矿料线1.5m,焦炭平台宽度1.4m,占炉喉半径比例31%,焦角差11.5°,最大布料角落点距离炉墙0.2m~0.3m;矿平台宽度1.1m,占炉喉半径比例24%,矿角差8.5°,最大布料角落点距离炉墙0.1m~0.2m;矿、焦焦差1.6°,理论中心加焦比例33.33%、中心无矿区比例39.39%。十字测温中心T:500℃~600℃;十字测温边缘T:50℃~100℃。

,其中焦料线:1.3m,矿料线1.5m,焦炭平台宽度1.4m,占炉喉半径比例31%,焦角差11.5°,最大布料角落点距离炉墙0.2m~0.3m;矿平台宽度1.1m,占炉喉半径比例24%,矿角差8.5°,最大布料角落点距离炉墙0.1m~0.2m;矿、焦焦差1.6°,理论中心加焦比例33.33%、中心无矿区比例39.39%。十字测温中心T:500℃~600℃;十字测温边缘T:50℃~100℃。其次,为改善高炉炉内料柱透气性、快速重建中心煤气流,复风初期延用休风前矿批、负荷:矿批73t/批,负荷3.40,边缘负荷7.92,中心负荷0.62。

第三,当炉温、压力、压差、料速、渣铁排放均满足条件后,方可上负荷。上负荷的原则是:矿批增幅逐渐降低;十字测温边缘、中心温度较稳,中心温度有上升趋势;炉顶温度周期性变化平稳;炉腹、炉腰、炉身壁体温度相对稳定。

(3)热制度

首先,高炉复风后,依据炉温水平、休风前炉料燃料比确定当前燃料比,并根据料速确定喷煤量(初始煤量约为正常煤量1/3)。新2炉休风前燃料比580kg/t,复风初始炉温1.0%左右,则复风初期燃料比按580kg/t左右平衡。

其次,依据风量、料速计算净焦下达时间,明确炉温变化趋势,为燃料比平衡提供参考。

第三,随着风量不断增加,负荷不断加重,重负荷料燃料比应根据当前炉温水平、炉温变化趋势、以及重负荷料经验燃料比来制定。

第四,风温是快速提高渣铁热量的重要热源,送风前期,在维持理论燃烧温度<2300℃基础上,确保风温控制1050℃以上,后期随着负荷的增加、喷煤量的提高,理论燃烧温度下降,风温则继续上用,直至恢复正常炉况操作风温。

(4)造渣制度

高炉复风后,炉渣碱度调整主要考虑几个方面:

首先,高炉复风前期,炉缸活跃性差,生铁Si含量高,物理热低,渣铁流动性差,所以复风前期配料碱度与停风前配料碱度一致即可。

其次,依据炉况恢复进程,炉温水平,在第一次上负荷时即可调整配料碱度至正常料配料碱度,以满足后期生产质量要求。

第三,复风后勤观察实际渣样变化,炉温稳定至正常生产范围以后,以实际渣样断口带有石头,且石头层<2mm及生铁含硫>0.020%为标准,及时纠正配料碱度。

(5)渣铁排放

高炉休风复风后,炉缸活跃性差,炉前出净渣铁对炉况恢复进程至关重要,合理的渣铁排放有利于高炉休风后的快速恢复。

首先,确定复风后首次出渣铁时间:控制理论铁量在炉缸安全铁量25%左右(新2炉150t左右)。理论铁量过少易出现铁口喷吹,炉前渣铁排放困难,理论铁量过多易导致憋风、憋压、加风困难,甚至出现炉况难行。

第二,由于初期渣铁物理热低、流动性差,所以要求炉前采用较大的转头出铁,以便渣铁顺利排放。

第三,复风后第一炉渣铁流动性相对较差,必然亏欠渣铁,所以第二炉出铁时间与第一炉铁末间隔尽可能<3批料时间。

3 休复风成功浅析

3.1 休风前操作制度的准确控制是高炉顺利休复风的关键

(1)高炉休风前维持合适的风口风速、鼓风动能,是高炉顺利休复风的重要保障。风口风速、鼓风动能一定程度上决定着风口燃烧带和回旋区的大小,也就决定着炉缸初始煤气流的分布,炉缸初始煤气流分布合理是炉缸工作均匀活跃、热量充沛的重要保证,也是炉内炉料与煤气流相对运动合理的必要条件,炉缸工作均匀活跃、热量充沛、炉料与煤气流相对运动合理是高炉顺行的重要表现,也是高炉顺利休复风的重要保障,所以说,要求高炉休风前维持合理的风口风速、鼓风动能。

(2)长期休风不仅要考虑加入净焦与轻负荷料的数量是否恰当,还要考虑其在炉内的位置是否恰当。要求所加净焦和轻负荷料既起到及时补充炉缸热量损失的作用,又能起到在关键部位改善料柱透气性的作用。本次休复风依据以往操作经验,针对休复风过程中炉温及料柱透气性的变化,休风前采取分段加入适量净焦及轻负荷料的方法,以及准确控制炉料下达位置,为高炉复风后快速上风奠定了坚实的基础。

(3)炉温是高炉生产运行的生命线,尤其是休复风过程中更显重要。正常炉况高炉休风后,炉内软融带形状基本保持不变,软融带以下焦炭中夹杂着部分流动的渣铁,缓慢渗入炉缸。如果休风前炉温较低、渣铁物理热不足,则休风后夹渣在焦炭中的渣铁流动性差、产生粘结,部分渣铁滞留,导致高炉复风后,接受风量困难,严重影响恢复进程,所以在高炉休风前务必保持合适的炉温。

(4)炉渣碱度控制方面,应结合炉温预控制水平,及时调整炉渣碱度,避免调剂滞后,造成炉渣过碱、渣铁流动性差。

(5)休风前渣铁排放不良,易导致休风过程中风口涌渣,延长休风时间,更重要的是炉缸下部空间腾不出来,焦炭不能及时填充,集聚的渣铁休风后会发生粘结现象,使高炉在恢复炉况的过程中煤气流受阻、上风困难。所以,要求高炉休风前应控制好出铁节奏、出净渣铁。

3.2 复风后操作制度的准确控制是高炉快速复风的重要保证

(1)加风时机、幅度控制得当。高炉复风前期,加风不能操之过急,应以高炉下料均匀、顺畅为前提,风压、透气性指数平稳为基础,炉顶温度上升为依据。第一次铁口打开后,在综合考虑以上参数的同时,铁口下渣后方可加风。

(2)应用休风前布料矩阵及焦炭负荷是高炉实现煤气流快速重建的重要保证。在高炉休复风操作中,休风前炉况运行较好的情况下,复风后布料矩阵不予调整。另外,在高炉复风初期,因炉内料柱透气性差,炉缸不活跃,所以采用休风前的焦炭负荷,以增大软熔带焦窗面积,实现中心煤气流的快速重建。

(3)在高炉复风过程中,炉温控制是比较难的操作环节,炉况恢复的快慢,炉温控制非常关键。高炉复风初期,由于料柱透气性差,风量少,冶炼强度低,以及轻负荷料和净焦的下达,使炉温急剧上升。随着炉况的恢复,风量不断增加、净焦逐渐消耗、负荷逐渐加重,炉温呈下行趋势,最终回到休风前正常炉温控制范围。总的来说,就是高炉复风后,在逐渐恢复风量、富氧、喷煤、风温、负荷的同时,通过控制合适的燃料比,使炉温逐渐稳定至正常生产范围。

(4)合适的炉渣碱度是高炉快速上风的必要条件。高炉复风后炉渣碱度控制应考虑高炉复风后炉温变化趋势,并结合实际渣样调整配料碱度,以满足造渣需求。

(5)合理安排送风后第一次铁对高炉快速复风有重要影响。高炉复风后,第一次铁的出铁安排不仅仅考虑复风后料批理论铁量,还有高炉休风期间滴落、熔融集聚在炉缸的部分渣铁,所以要求复风后第一次铁及时排放,为下一步加风做好有力保障。

4 结语

高炉休风前和复风后的操作制度,决定高炉能否按时进行休风以及复风后能否快速恢复炉况,成功与否在于各项操作制度的正确控制。

参考文献

[1]王筱留.高炉生产知识问答.北京,冶金工业出版社,2008

[2]周传典.高炉炼铁生产技术手册.北京,冶金工业出版社,2006

(责任编辑:zgltw)