-

摘 要 对酒钢烧结矿碱度下降后对高炉的影响进行了总结,通过烧结矿低温还原粉化率、筛分情况、烧结杯试验、对比行业指标等方面进行分析研究。

关键词 烧结矿 碱度 高炉

1 简述

2014年以来,随着钢铁行业的持续低迷,炼铁为进一步降低生铁成本,采取提高高烧配比的措施。3号、4号高炉停炉后,其它高炉高烧配比逐步增加,与停炉前相比高烧配比增加了8.3%,但高炉入炉品位持续下降,下降2.17%。随着高烧配比的增加,高炉相继增加硅石配比来平衡炉渣碱度。渣比也从原来的483kg/t,上升到了目前的530kg/t,上升47 kg/t。为此相关技术人员提出进一步降低高烧碱度,来减少硅石配加量。下面就以目前实际生产情况对此进行分析研究。

2 高烧碱度下降后主要指标变化情况

2.1 高烧低温还原粉化率

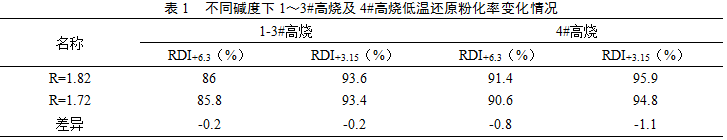

烧结矿是多种矿物的集合体,冷却过程中,由于不同矿物的冷缩系数各异而产生的应力,往往在烧结矿中强度较低的部位产生裂纹。温度较低时,烧结矿性脆,还原过程中产生的内应力引起应变,烧结矿耐不住这种应变时,便产生新裂纹,并使原有的裂纹扩展,致使烧结矿粉碎。烧结矿的矿物组成越复杂,冷却速度越快,则烧结矿的低温还原粉化越严重。还原过程中产生的内应力主要是由于烧结矿中的赤铁矿逐级还原时体积膨胀引起的。烧结矿碱度越低低温还原粉化越严重。下表是酒钢1~4#烧结矿在不同碱度下的低温还原粉化率(见表1)。

从表1看出,烧结矿碱度从1.82下降到1.72倍后,高碱度与低碱度烧结矿的低温还原粉化率存在较大差异,低碱度烧结矿低温还原粉化率明显低于高碱度烧结矿。说明碱度越烧结矿低温还原粉化率越低,烧结矿强度越差,碎粒率越高。

2.2 不同碱度筛分变化情况

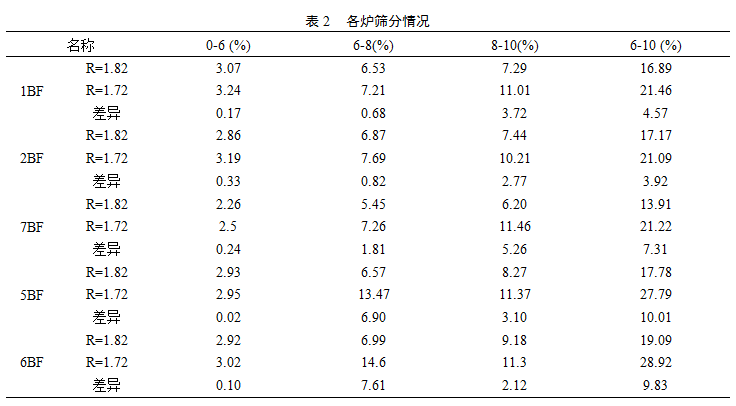

烧结矿碱度下降,烧结矿产能相应也会下降,最主要是烧结矿强度下降,低温还原粉化率下降。表2是不同烧结矿碱度下,高炉炉筛分情况。

从表2看出,低碱度烧结矿与高碱度烧结矿筛分相比,6~10mm粒级将大幅度增加,与近年随碱度抽样筛分数据看,碱度达到1.72后,1号高炉6~10mm粒级增加4.57%,2号高炉6~10mm粒级增加3.92%,7号高炉6~10mm粒级增加7.13%,5号高炉6~10mm粒级增加10.01%,6号高炉6~10mm粒级增加9.83%。而小粒级的增加又与高烧运输距离成正比,越远小粒级比例越高。充分说明低碱度烧结矿强度差,在摔打过程中容易碎裂。

从强度和入炉粉末变化来看,降低烧结矿碱度势必会造成烧结矿强度下降,高炉入炉粉末上升。

2.3 高烧碱度下降后情况

烧结预测,烧结矿碱度从1.80下降到1.75后,烧结台时产量下降5吨/h,四台烧结机一天预计产能下降480吨。目前烧结产能虽能满足炼铁生产,略有富余,但碱度下降,后强度下降,筛分后入炉量下降,再加产能下降。预计烧结矿产能有会出现告急,轻者会造成高炉槽存紧张,重则高炉降低烧结矿配比,配加球体料,导致生铁成本进一步上升。如此反不利于烧结生产和炼铁生产及成本的降低。

3 行业情况

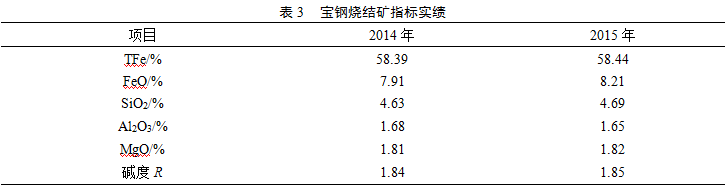

烧结矿的化学成分对冶金性能等质量指标起决定性影响,因此,控制好烧结矿合理的化学成分,对高炉实现稳定顺行,低耗高效有着极为重要的作用。烧结矿内,各化学成分之间不仅相互影响,而且,特定的化学成分,可能对某个冶金性能起促进作用,但又会导致另一个冶金性能参数恶化。表3为宝钢烧结矿指标

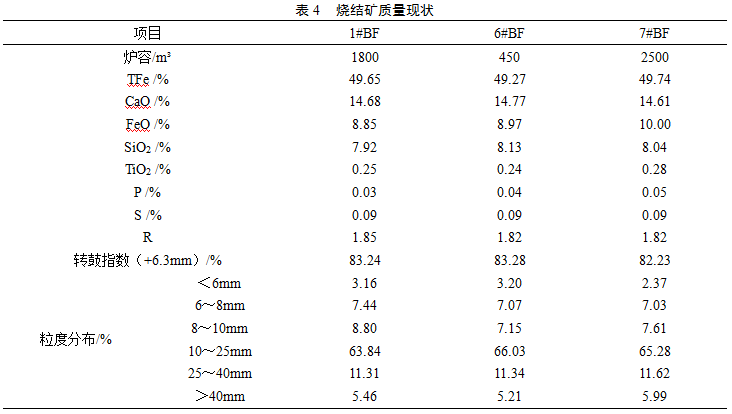

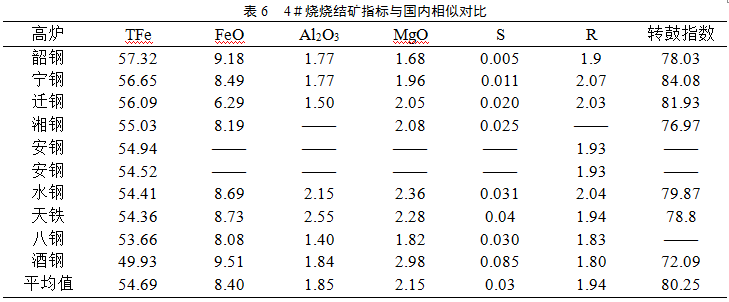

表4为酒钢烧结矿在特定月份的质量现状。表5、表6为高炉烧结矿平均成分与相似企业烧结矿对比。

从以上各表可以看出,酒钢烧结矿不论与宝钢烧结矿质量或与同行业相似企业相比,酒钢烧结矿本身就于行业烧结矿质量存在一定差距。一是入炉品位低,比同期国内相似容积高炉入炉烧结矿平均品位低4.76%~5.91%;二是烧结矿碱度低,处于行业下限水平;三是碱金属和锌含量等有害元素含量非常高;四是SiO2等脉石含量高,导致渣量较大;五是FeO含量略高,不利于烧结矿还原性和软熔性;六是转鼓指数低(按国标准检测转鼓仅72.09,处于行业较低水平),烧结矿碎粒率高。

行业研究表明,烧结矿碱度高,低温还原粉化率低,高温还原性和熔滴性能好,还原度和荷重软化温度在碱度为1.8~2.0时最佳,碱度过高或过低均导致还原度降低,软化温度区间变宽。近年来酒钢烧结矿碱度基本维持在1.80左右,符合高碱度烧结矿合理的碱度范围,行业标准为(1.8~2.0)。

4 烧结杯试验情况

技术中心烧结杯实验结论表明:烧结矿碱度降低,不利于提高烧结矿产能、质量,也不利于提高烧结矿的冶金性能。降低烧结矿碱度的同时,如果适度配加部分高品低硅铁料,是可以弥补因碱度降低而带来的负面影响,建议降烧结矿碱度就必须要降低烧结产能和提高品位。如不能降低产能和提高品位,烧结矿质量将大幅度下了和。

5 高烧碱度下降对高炉生产的影响

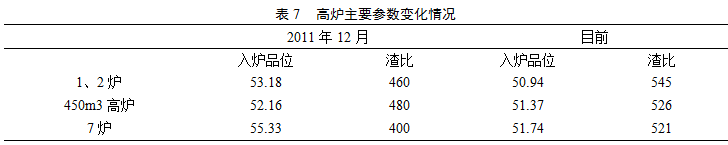

2011年12月13日~12月14日,高烧碱度由原来的1.82倍左右,降低至1.75倍以下,随着高烧碱度的下降,各高炉炉况出现不同程度的变化,当时相关高炉原燃料条件如下。

在当时,高炉入炉品位高、渣比低在情况下,高烧碱度下降后,1号高炉产量下降了17吨/天,焦比升高2kg/t,风量下降了30m3/min;7号高炉产量下降了60吨/天,焦比升高了5kg/t,风量下降了48m3/min。碱度下降到1.70倍后,7号高炉炉内出现崩料滑尺现象,为确保高炉稳定顺行,采取了退批重,调轻负荷,保持了炉况的稳定顺行。

450m3高炉产量、焦比、风量均下降,产量平均下降23吨,焦比从原来427kg/t上升到439 kg/t,上升12kg/t,单高炉焦比上升均达10kg/t,风量回缩明显。主要是高烧碱度下降后对炉况的影响逐步现显,各高炉稳定性大幅度下降,炉内滑尺、崩料增加,高炉调轻焦炭负荷应对。自13日起450m3高炉稳定性下降,导致3~5号高炉均出现难行悬料,其中4号高炉悬料3次,3号高炉因风压冒尖悬料一次,5号高炉难行一次,6号高炉滑尺、崩料增加。

从以上生产实际看,在当时入炉品位高,渣比低的情况下,烧结矿降碱度后,各高炉均出现了风量回缩、指标劣化、产量下降、450m3高炉相继出现了难行悬料。充分说明碱度下降到1.75倍后,会直接影响高炉炉况顺行。而目前高炉入炉品位更低、渣比更高,炉内透气性更差,此时如降低烧结矿碱度,对炉况的影响将会更大。

6 结论

(1)从碱度下降后,烧结矿指标和高炉入炉料粒度分析,降低烧结矿碱度,势必造成烧结矿质量下降,高炉入炉粉末上升。

(2)烧结杯实验结论表明,烧结矿碱度降低,不利于提高烧结矿产能、质量,也不利于提高烧结矿的冶金性能。降低烧结矿碱度的同时,必须配加部分高品低硅铁料,提高品位,砍保高炉入炉品位不下降的情况下,是可以弥补因碱度降低而带来的负面影响。目前高炉入炉品位已下降到51%以下,说明目前更不适合降低烧结矿碱度。

(3)与行业对标分析,目前酒钢烧结矿多项指标处于行业偏下水平,尤其是品位、碱度,强度,如进一步降低碱度,势必造成烧结矿质量下降。

(4)从烧结矿实际碱度下降对高炉影响来看,在当前入炉品位下,烧结矿更不能降碱度,碱度下降会造成炉况波动或失常。

(5)综合分析,降低烧结矿碱度不适合当前低品位冶炼。

(责任编辑:zgltw)