-

徐红超 廖巨华 詹道平 廖国平 陈云超

(昆钢环保能源部)

摘 要 针对动力能源分公司玉钢2×18 MW高炉煤气余热发电锅炉烟气SO2阶段性超标,存在较大环境风险,并导致发电机组间断停机,大量煤气放散,造成大量能源浪费问题,通过对锅炉烟气SO2浓度与高炉煤气的相关性、高炉煤气里硫的主要成分、高炉冶炼过程对高炉煤气含硫量的影响、锅炉工况对烟气SO2浓度的影响等进行分析研究。结果表明:高炉煤气里的硫主要是二氧化硫(62.22 %)、羰基硫(10.63 %)和硫化氢(8.70 %),其含量在高炉系统中主要取决焦炭、喷吹煤和炉渣含硫量,而高炉煤气含硫浓度高低是锅炉烟气SO2浓度高低的直接影响因素,最大限度降低锅炉负荷和控制氧含量在3.5~5.5 %,最多能将锅炉烟气中SO2折算浓度稀释降低约10 %。合理的控制入炉焦炭、喷吹煤和炉渣含硫量可以有效降低高炉煤气含硫量,再结合锅炉负荷和氧含量调整,最终可控制锅炉烟气SO2折算浓度在现行标准范围内。

关键词 高炉煤气 余热发电 SO2浓度异常

1 前言

高炉煤气是钢铁企业在炼铁过程中副产的可燃气体,主要成分包括N2、CO 和CO2 等气体,发热值为3 000~3 800 kJ/m3,平均产气1 400~1 800 m3/t(铁),是一种发热值很低的煤气[1]。它的大致成分含量为CO2 6~12 %、CO 28~33 %、H2 1~4 %、N2 55~60 %、烃类0.2~0.5 %及少量的SO2,它的含尘浓度10~50 g/m3。粉尘粒径在500 μm以下,主要是铁、氧化亚铁、氧化铝、氧化硅、氧化镁和焦炭粉末,还有少量的氯化物和硫酸盐、碳酸盐。高炉煤气目前主要有两种利用方式,一是用于热风炉、烧结、球团、轧钢加热炉等中直接燃烧加热,二是用于锅炉燃烧发电。无论是燃烧加热还是锅炉发电,高炉煤气燃烧后均会产生不同浓度的SO2、NOx和颗粒物。

富余高炉煤气用于余热发电时在锅炉内的具体迁移和转化过程为高炉煤气通过高炉煤气管道送至燃烧器与空气混合喷入炉膛燃烧产生理论燃烧温度为1 342 ℃高温烟气,高温烟气离开炉膛后,横向冲刷凝渣管、过热器,这时烟气温度降到625 ℃左右,并进入尾部烟道,自上而下流经省煤器和空气预热器,最后由引风机注入烟囱进入大气。

2 锅炉烟气SO2异常情况

动力能源分公司玉钢2×18 MW高炉煤气余热发电站由云南火电公司自2010年9月开始建设,于2011年7月并网发电,项目总投资约1.8亿元,配套2台85 t/h(JG85/3.82-Q型)高炉煤气锅炉和两台18 MW(N18-3.43 型)的中温中压凝汽式汽轮机组。按照国家生态环境部办公厅下发的《关于加快重点行业重点地区的重点排污单位自动监控工作的通知》(环办环监[2017]61号)要求,动力能源分公司玉钢2×18 MW高炉煤气余热发电站于2018年5月安装在线监测并上传政府环保部门,之后锅炉烟气中SO2不定期出现浓度异常情况,具体分为三个级段:

(1)2018年6月至2018年12月期间,锅炉烟气SO2浓度主要是阶段性波动变化,偶有异常(SO2折算浓度>100 mg/Nm3)。

(2)2019年1月到2月中旬期间,锅炉烟气SO2浓度持续异常,特别是1月21日玉钢年计划检修复产后,SO2折算浓度持续保持在100~150 mg/Nm3之间,已无法正常开机进行生产。

(3)2019年3月,锅炉烟气SO2浓度于3月12日8:12异常,锅炉停机,后于3月18日重启1#发电机组,并保持低负荷运行,烟气中SO2浓度保持在70~100 mg/Nm3。

以上期间,由于锅炉烟气SO2浓度异常,导致余热发电机组多次停机,大量高炉煤气放散,给公司带来了巨大的能源浪费和环保风险。本文通过从不同角度对锅炉烟气SO2浓度异常原因进行分析,为后续采取控制措施提供依据。

3 原因分析

3.1 分析思路

针对动力能源分公司玉钢2×18 MW高炉煤气余热发电锅炉烟气SO2浓度异常的问题,制定如下分析思路:

(1)对在线监测系统的准确性和可靠性进行判断,主要通过对比不同在线监测系统监测数据的一致性进行判断。

(2)对锅炉烟气SO2浓度与高炉煤气的相关性进行判断,主要通过对比分析采用高炉煤气为燃料的不同排口的SO2浓度来进行判断。

(3)委托第三方检测分析机构对高炉煤气里硫的主要成分进行分析,为高炉煤气脱硫提供理论依据。

(4)探索高炉冶炼过程对高炉煤气含硫量的影响,主要包括高炉冶炼过程中的硫平衡和高炉用料情况两部分。

(5)探索锅炉工况对烟气SO2浓度的影响,主要包括锅炉负荷、氧含量、流量、温度等的影响。

通过以上分析,查找出余热发电锅炉烟气中SO2浓度异常的原因,为后续采取控制措施提供理论依据,有效的降低环保风险,并大大地减少煤气放散。

3.2 分析过程和结果

3.2.1 以高炉煤气为燃料的各排口烟气中SO2浓度对比分析

针对动力能源分公司玉钢2×18MW高炉煤气余热发电锅炉烟气SO2浓度异常的问题,对玉钢公司以高炉煤气为燃料的不同排放口烟气中SO2浓度进行了监测,并与余热发电锅炉在线监测数据进行对比,具体监测数据见表1。

从表1中可以看出:

(1)在15:10~15:20时,余热发电锅炉烟气排口SO2浓度为61 mg/Nm3,余热发电锅炉在线监测SO2浓度68 mg/Nm3,两者的差距在误差允许范围内,说明余热锅炉烟气排口在线监测设备运行正常,数据准确性和真实性可靠。

(2)在16:10~16:20时,3#高炉热风炉烟气排口和余热发电锅炉在线监测的SO2浓度在误差允许范围内基本一致;17:35~17:45时,棒材加热炉烟气排口和余热发电锅炉在线监测的SO2浓度在误差允许范围内基本一致。说明烟气里的SO2浓度高低与高炉煤气存在很大的相关性,也就是说当发电锅炉烟气SO2浓度异常时,3#高炉热风炉烟气和棒材加热炉烟气的SO2浓度也可能异常。

3.2.2 高炉/转炉煤气含硫成分分析

高炉煤气中含硫成分复杂,主要分为有机硫和无机硫两类,有机硫主要成分有羰基硫、二硫化碳(CS2)、硫醚硫醇、噻吩等,无机硫主要成分有硫化氢(H2S)、二氧化硫(SO2)等。

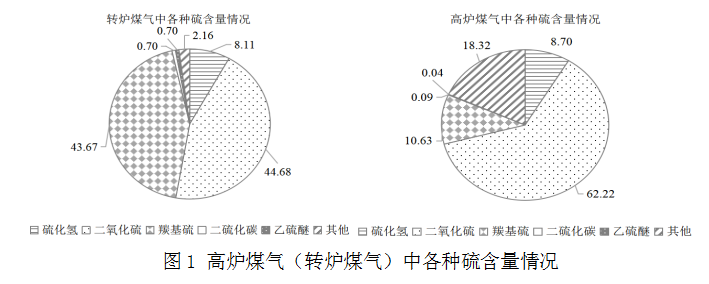

高炉煤气中硫检测技术也较为复杂,目前认可度和准确度较高的方法为FPD(火焰光度检测器,属气相色谱检测器)。经与具有此检测仪器的第三方联系,分别于不同时间段对玉钢高炉煤气或转炉煤气取样进行分析,分析数据见表2和图1。

从表2中可以看出:

(1)高炉煤气中的总硫远高于转炉煤气中的总硫。

(2)在同一时间点,玉钢余热发电锅炉烟气中SO2浓度和高炉煤气中的总硫浓度有很强的对应关系,两者的相除得到的商接近于1(从理论上来说,在忽略体积不变的情况下,S变成SO2只需乘以2,而1 m3煤气燃烧时需加入0.7~0.8 m3空气),说明余热发电锅炉烟气中的SO2基本来源于高炉煤气。

通过对表2中的所有数据进行汇总转化为图1,以便清晰分析煤气中各种硫含量所占比例,具体见图1。

从图1可以看出:

(1)转炉煤气中的硫主要是二氧化硫(44.68 %)和羰基硫(43.67 %),其次是硫化氢(8.11 %)。

(2)高炉煤气中的硫主要是二氧化硫(62.22 %),其次是羰基硫(10.63 %)和硫化氢(8.70 %)。

(3)根据分析结果,若之后考虑对煤气进行脱硫可以此为参考针对性的选择脱硫工艺。

3.2.3 炼铁工序硫平衡和物料含硫量分析

根据前面的分析结果,已经明确高炉煤气是影响锅炉发电烟气中SO2浓度异常的主要原因,而高炉煤气中硫的来源,取决于炼铁工序中进入高炉的烧结矿、球团矿、喷吹煤和焦炭等物料的含硫量以及硫在整个炼铁过程中的平衡关系。本文选取了2019年1月下旬至4月底玉钢公司3#高炉每日进出物料的含硫量进行统计分析,在统计过程中为了尽量消除数据检测误差和各种物料进出高炉时间差带来的误差选择月累计叠加的方式进行,具体见表3。

根据表3中的统计数据来分析高炉煤气硫含量等,具体如下:

(1)1月份(21~31日)进高炉总硫为158.470 t,出高炉(不含煤气)总硫为140.815 t,则高炉煤气带走硫约18.000 t,平均每吨铁水产生的煤气含4.308kg硫。

(2)2月份(1~28日)进高炉总硫为416.916 t,出高炉(不含煤气)总硫为448.289 t,很明显进出硫不平衡,可能由于数据统计误差等原因造成。

(3)3月份(1~31日)进高炉总硫为449.697 t,出高炉(不含煤气)总硫为414.670 t,则高炉煤气带走硫35.027 t,平均每吨铁水产生的煤气含4.283 kg硫。

(4)4月份(1~28日)进高炉总硫为444.239 t,出高炉(不含煤气)总硫为388.926 t,则高炉煤气带走硫55.313 t,平均每吨铁水产生的煤气含3.729 kg硫。

综上所述,1月、3月、4月平均每吨铁水产生的煤气含硫分别为4.308 kg、4.283 kg、3.729 kg。

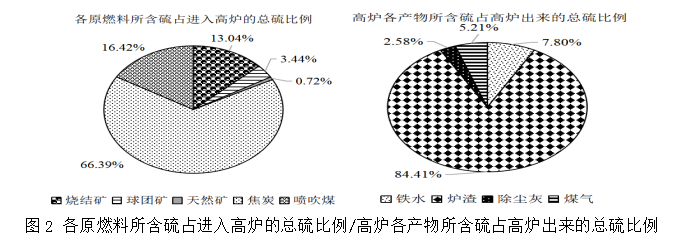

按照表3的数据整理汇总转化为图2,以便清晰分析高炉进出物料对总硫的贡献率(也就是各进出物料含硫占进出总硫的比例)。

从图2中可以看出:

(1)在高炉输入端,焦炭、喷吹煤、烧结矿、球团矿对总硫的贡献率分别是66.39 %、16.42 %、13.04 %、3.44 %。

(2)在高炉输出端,炉渣、铁水、除尘灰带走总硫的比例分别为84.41 %、7.80 %、2.58 %,而高炉煤气带走的硫占5.21 %。(在统计过程中,除尘灰的数据因没有全部进行检验,部分采用估算,所以在除尘灰和煤气中硫的具体比例有待进一步确定。)

(3)要控制高炉煤气中的硫含量,在高炉输入端可以通过降低焦炭和喷吹煤的硫含量,在高炉输出端可以通过增加炉渣的硫含量。

3.2.4 红、玉钢公司高炉用料和燃料比对比分析

选取红钢公司和玉钢公司高炉用料和燃料比进行对比分析,主要基于以下原因:

(1)动力能源分公司玉钢18 MW高炉煤气余热发电站的锅炉设计单位、施工单位、结构、布置形式均与红钢25 MW高炉煤气余热发电站一致。

(2)在2018年6月到10月动力能源分公司玉钢18 MW高炉煤气余热发电锅炉烟气SO2阶段性异常时,红钢余热锅炉发电烟气SO2长期保持在50 mg/Nm3左右。

(3)据当时与红钢公司和玉钢公司交流时反映,两地高炉使用的烧结矿和球团矿含硫基本一样。

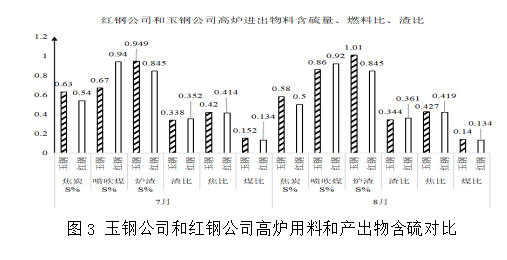

余热发电锅炉燃烧的高炉煤气来自于高炉炼铁过程,而高炉煤气里含有的硫取决于高炉用料情况和燃料比。文中分析时,选取的影响因素为焦炭、喷吹煤和炉渣中的S含量以及焦比、煤比和渣比。(因铁水硫含量有标准规定,所以认为基本一致),具体情况见图3。

从图3中可看出:

(1)玉钢公司的焦炭和炉渣含硫量比红钢公司高,但喷煤含硫量低于红钢公司。

(2)玉钢公司的渣比、焦比和煤比与红钢公司相比基本差不多。

(3)结合前面分析(高炉输入端的硫主要来源焦炭和喷吹煤),在焦比和煤比差不多的情况下,因玉钢公司的焦炭含硫量高于红钢公司,喷煤含硫量低于红钢公司,所以焦炭对高炉中硫的贡献率玉钢公司高于红钢公司。

(4)结合前面分析(高炉输出端的硫主要由炉渣带走),在渣比差不多的情况下,因玉钢公司的炉渣含硫量高于红钢公司,所以炉渣对高炉中硫的带走率玉钢公司高于红钢公司。

3.2.5 动力能源分公司玉钢公18 MW发电锅炉工况分析

(1)锅炉参数对锅炉烟气中SO2折算浓度的影响

分析锅炉参数对锅炉烟气中SO2浓度的影响,主要选取了排烟温度、炉膛温度、烟气流速和机组负荷,具体见图4。

从图4,可以看出:①排烟温度、炉膛温度、烟气流量及机组负荷的对锅炉烟气中SO2折算浓度影响不明显。②排烟温度、炉膛温度、烟气流量及机组负荷之间存在很强的一致性,排烟温度、炉膛温度、烟气流量的变化主要取决于机组负荷的调整。

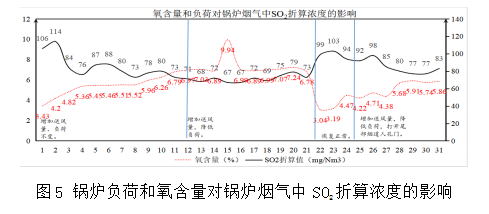

(2)锅炉负荷和氧含量对锅炉烟气中SO2折算浓度的影响

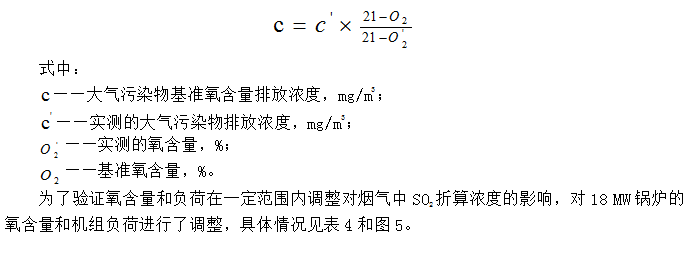

根据GB/T 16157 规定,锅炉发电烟气中的SO2浓度必须按基准氧含量进行折算,具体折算公式为:

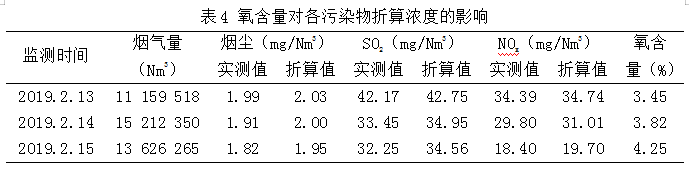

从现场试验结果(表4和图5)分析,最大限度降低负荷及控制氧含量在3.5~5.5 %之间,最多能将烟气中SO2折算浓度稀释降低约10 %,即生产时SO2折算浓度在100~110 mg/m3之间时,可通过降负荷和调整氧含量将SO2折算浓度控制到100 mg/m3以下,如SO2折算浓度超过120 mg/m3,锅炉所有调整手段均难以实现将SO2折算浓度控制到100 mg/m3以下。

4 总结

通过对高炉煤气为燃料的各排口烟气中SO2浓度对比分析、锅炉烟气SO2浓度与高炉煤气的相关性分析、高炉煤气里硫的主要成分检测、高炉冶炼过程对高炉煤气含硫量的影响分析、锅炉工况对烟气SO2浓度的影响分析等进行研究,得到如下结论:

(1)余热锅炉烟气排口在线监测设备运行正常,数据准确性和真实性可靠。

(2)高炉煤气中的总硫远高于转炉煤气中的总硫。高炉煤气中的硫主要是二氧化硫(62.22 %),其次是羰基硫(10.63 %)和硫化氢(8.70 %);转炉煤气中的硫主要是二氧化硫(44.68 %)和羰基硫(43.67 %),其次是硫化氢(8.11 %);若之后考虑对煤气进行脱硫可以此为参考针对性的选择脱硫工艺。

(3)平均每吨铁水产生的煤气含硫约为4.11 kg。在高炉输入端,焦炭、喷吹煤、烧结矿、球团矿对总硫的贡献率分别是66.39 %、16.42 %、13.04 %、3.44 %;在高炉输出端,炉渣、铁水、除尘灰带走总硫的比例分别为84.41 %、7.80 %、2.58 %,而高炉煤气带走的硫占5.21 %。要控制高炉煤气中的硫含量,在高炉输入端可以通过降低焦炭和喷吹煤的硫含量,在高炉输出端可以通过增加炉渣的硫含量。

(4)最大限度降低锅炉负荷和控制氧含量在3.5~5.5 %,最多能将锅炉烟气中SO2折算浓度稀释降低约10 %。

(5)合理的控制入炉焦炭、喷吹煤和炉渣含硫量可以有效降低高炉煤气含硫量,再结合锅炉负荷和氧含量调整,最终可控制锅炉烟气SO2折算浓度在现行标准范围内。

5 参考文献

[1] 贺东风, 鲁晓旭, 冯凯. 钢铁企业煤气-蒸汽-电力系统耦合优化调度[J]. 钢铁, 2018, v.53(07):101-110.

(责任编辑:zgltw)