-

林春山 程洪全 罗德庆 王荣刚 宋小来 王彬

(首钢股份有限公司,河北,064400)

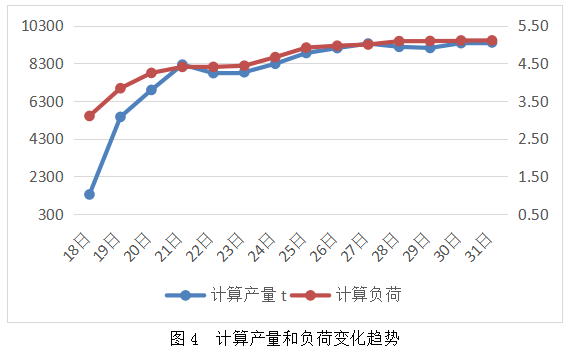

摘 要 首钢股份三高炉于12月14日组织停风检修,于5:31分停风,18日5:06分送风恢复,实际闷炉95h35min。本次停炉后三高炉对设备进行了检修强化。通过完善休、复风方案,优化休、复风操作,合理安排组织渣铁排放,送风恢复顺利,至19日3时达到全风状态,25日炉内负荷达到5.0,29日负荷成功突破5.10,为近半年来最好水平,27日计算产量成功突破9300t/d,实现了快速稳定的恢复和达产。

关键词 大高炉 焖炉休风 快速恢复 达产

首钢股份三高炉有效容积4000m3,于2010年1月8日投产,设有4个铁口,36个风口,采用了无料钟并罐炉顶设备,炉体系统炉底水冷、炉缸、炉身采用软水闭路循环冷却系统,炉缸及炉腹重点部位采用铜冷却壁装置并且应用分段软水冷却技术;热风炉系统含有4座内燃式热风炉和两座预热炉,操作方式灵活,煤气除尘系统采取全干法除尘技术,主要设备包括重力除尘器、旋风除尘器以及布袋除尘器;喷煤系统采用管式胶带机运输,三罐并列式喷吹;另外高炉还运用了首钢自主开发的高炉智能专家系统。开炉以来,经过不断摸索大高炉操作制度,优化操作参数,高炉各项经济指标不断攀升。2018年12月14日因三高炉炉顶装料系统煤气、粉尘回收项目的施工与设备接点,高炉闷炉休风95h35min,高炉复风后,仅用时22小时即将高炉恢复到全风水平,经过一系列的调整使负荷和产量均取得了一定的突破。

1 长期休风炉况恢复过程中的难点[1,2]

1.1 此次休风为3高炉开炉以来时间最长的一次,与正常冶炼时相比,长期休风后料柱整体被挤压,导致软熔带的焦窗的透气性和透液性变差,复风后压差高,炉缸接受风量的能力变差,炉况恢复缓慢。

1.2 复风后煤气通道需要重新构建,煤气流重新分布,前期风量和煤气发生量太小,且风口循环区深度小,主要依靠炉内边缘通路实现煤气上升,导致煤气流分布不合理,造成下料不均,料尺工作状态差,若强行加风,易造成崩料、管道、悬料现象。

1.3 休风时间长,炉内热损失大,导致高炉复风后,炉缸热度不足,尤其是铁水物理热低,渣铁粘稠,流动性差,炉缸渣铁出不净,炉缸有效空间缩小,影响了高炉接受风量的能力,进而延缓了恢复进度。

2 休风前的准备工作

休风前的炉况顺行稳定是长期休风送风恢复的基础。所以在休风前首先确保炉缸工作状态良好,炉温合适,铁水物理热充足,煤气流分布合理稳定,保证充沛的炉缸热量。其次,要调整好炉渣的二元碱度,匹配好炉温,确保渣铁流动性良好。同时优化炉料结构,控制铁水中的[Ti]含量下限,防止长期休风恢复时铁水中的[Ti]随着[Si]的升高而升高,造成渣铁粘稠度升高,影响渣铁的排放。

2.1 休风前高炉状态

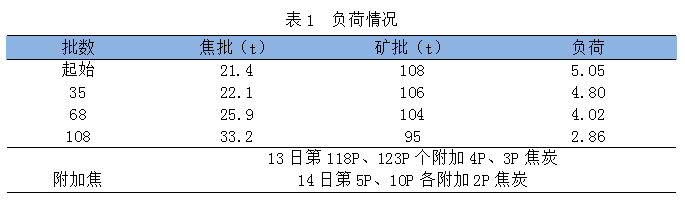

停风前高炉稳定顺行,各项参数正常,风量6408m3/min,风温1123℃,风压0.377MPa,顶压0.237MPa,矿批95t/批,焦批33.2t/批,负荷2.86,炉温0.64%,物理热1505℃,压量关系稳定,透气性指数良好,炉缸热度充足。12日第105批开始同时停钛矿,停40-钢渣,13日6点35批开始退负荷,具体情况如下表1所示:

2.2 休风期间的保温工作[3]

(1) 全部风口密封后刷黄油,严防漏风。风口每2小时检查一次,发现风口密封不好的,炉前及时重新密封。随时监控料线,发现料线下降快,及时通知炉前检查密封情况。

(2) 停风期间全面检查设备是否漏水,确保不向炉内漏水。

①停风期间对所有冷却设备进行检查和处理,确保不向炉内漏水。

②停风期间要认真检查炉顶打水截门是否关严,严防向炉内漏水。

③停风期间要认真检查炉顶十字测温和炉顶气密箱,严防向炉内漏水。

(3)休风期间热风炉区域的保温工作严格执行专业制定的保温措施。

(4)停风2小时后,上部软水流量减至2000m3/h,下部软水流量不变。

3 送风恢复

3.1 送风前准备工作

(1)高炉送风前调整矿批。矿批85t,焦批干基29.7 t,萤石0.6t/批,负荷不变,生矿比5.29%,炉渣碱度1.10(炉温1.0%校核)。同时调整装料,取消矿35°站位,αk 35°33°31°29°27°(3 3 3 2 2 )调整为αk 33°31°29°27°(3 3 2 2 )

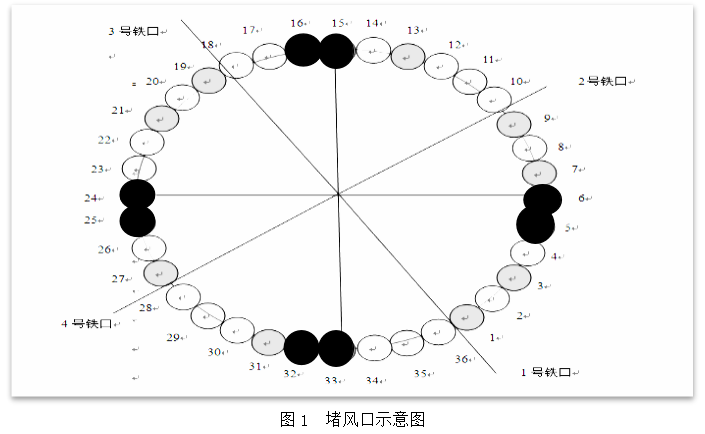

(2)送风前堵5#、6#、15#、16#、24#、25#、32#、33#共8个风口(见图1),风口面积0.3637m3(全开风口面积为0.4700 m3),送风风口面积占比77.38%。

(3)要求热风炉提前烧炉,以提高风温的供应水平。

(4)1#、3#、4#三个铁口均具备出铁条件,干渣坑烤干备用。第一次出铁采用1号铁口出铁,使用Φ70钻头,根据铁水流动及渣铁分离情况,做好渣铁混出走干渣的准备。

3.2 恢复过程

3.2.1 风量方面

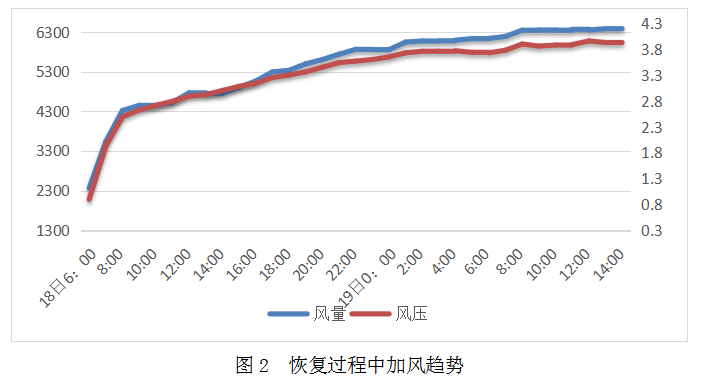

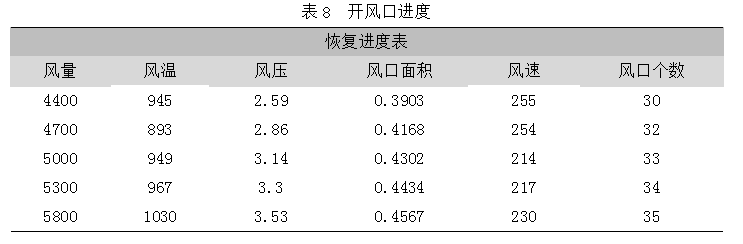

12月18日5:06开始送风,料尺工作状态良好,料线赶到后,开始有规律的走动,按尺作业, 7:30风压0.26MPa,风量加至4400m3/min后, 8:25后捅开5#、8:28捅开25#风口,9:06捅开15#风口,10:45风量达到4700m³/min,11:38捅开24#风口;13:00捅开32#风口,16:00风量5000m³/min捅开16#风口,18:00风量5300m³/min捅开6#风口,22:00风量5800 m3/min捅开25#风口。19日5:00风量达到6100m³/min水平,8:00风量达到6350m³/min,恢复到休风前水平。水平恢复过程参数如下图2所示:

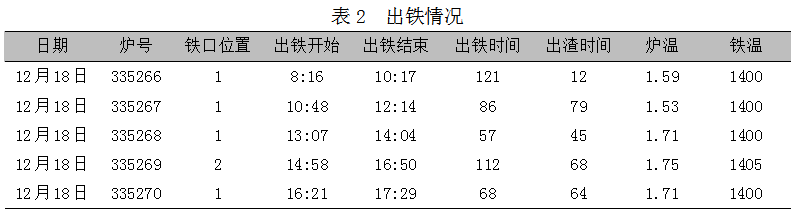

3.2.2 出铁方面

12月18日,8:00入炉风量4400m3/min,达到全风时的68%,8:16打开1#场出第一次铁,出铁时长121min,出渣12min,渣铁流动性较好,炉温1.59%,硫0.016%左右。10:481#场连出第二次铁,时长86min,出渣79min,炉温1.53%,流动性良好。

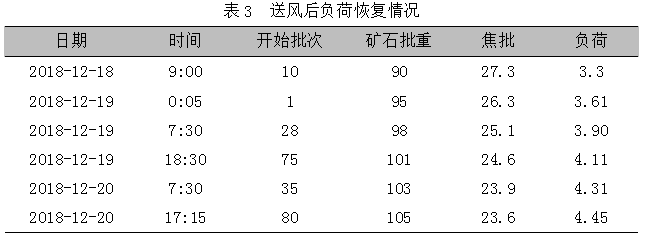

3.2.3 负荷方面

高炉送风后,随炉况的提升和风量的提高,逐步加重焦炭负荷,负荷调整情况如下表3所示。

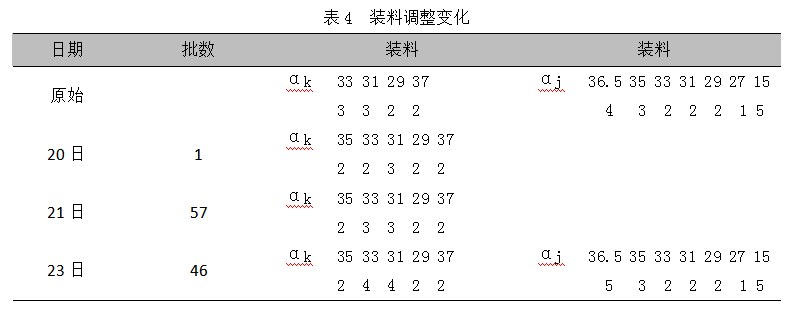

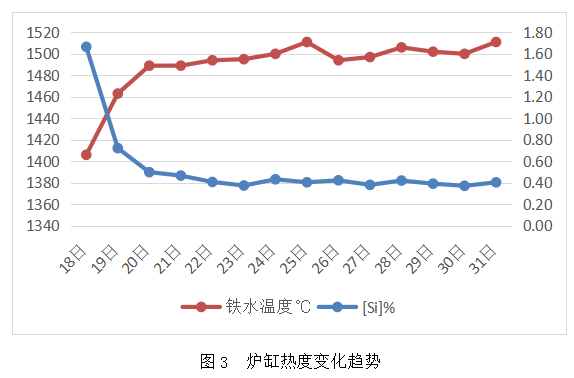

4 达产阶段

由于炉缸的活跃度一直没有达到理想状态,化学温度和铁水物理温度不匹配,炉缸活跃度差,导致炉内的初始煤气分布受到了一定的影响,压量关系紧张,中心通路不畅,边缘煤气稳定性差,渣皮脱落增多,影响了高炉指标的强化和产能的释放。20日开始对装料进行了一定的调整(见表4),主要是逐步疏导中心和边缘,调整过后,效果比较明显,压量关系趋于稳定,煤气通路顺畅,炉温基本稳定在0.4%左右,铁水物理温度在22日达到1490℃以上(见图3),炉缸状态逐步得到改善。23日开始向上加负荷强化,产能也得到了一定的释放。负荷由4.45逐步强化至5.16,负荷达到今年5月份以来最好水平,计算产量在27日成功突破9300t,达到达产目标。(见图4)

5 小结

此次停风检修是三高炉开炉以来休风时间最长一次,给恢复带来了一定的困难。但是从恢复的结果来看无疑是成功的。

5.1 保持炉缸热度

首先,在停风前确保炉况的稳定顺行,按计划退负荷,同时附加足够焦炭,为炉缸热度提供一个有效的基础。

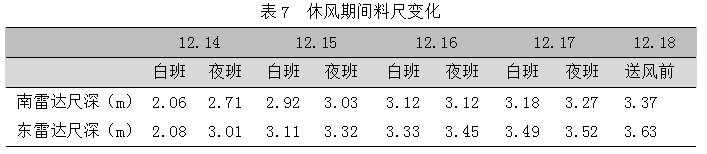

其次,在停风期间严格执行好检修期间的保温措施,炉前做好风口的密封工作;看水做好冷却设备的检查和维修工作;值班室确保炉顶的冷却设备没有向炉内漏水。确保了风口不漏风,设备不漏水。从料线的变化来看保温工作取得了一定的成效(表7)。

最后,热风炉在休风期间,严格执行保温措施。在整个恢复过程,一直最大限度的使用风温,在送风前热风炉提前进行了烧火操作,为送风时提供风温做足了准备。

5.2 确保炉内煤气稳定

本次送风以后,料线较深,东雷达探尺3.63m,南雷达探尺3.37m,但是赶尺至料线后,没有塌料的情况,为保证炉缸热度打下了良好的基础。

首先,停风前炉内顺行状态良好,煤气通路稳定;

第二,在送风后对装料制度进行了调整,以疏导边缘煤气为主;

第三,送风后矿批由95t/批缩至85t/批。

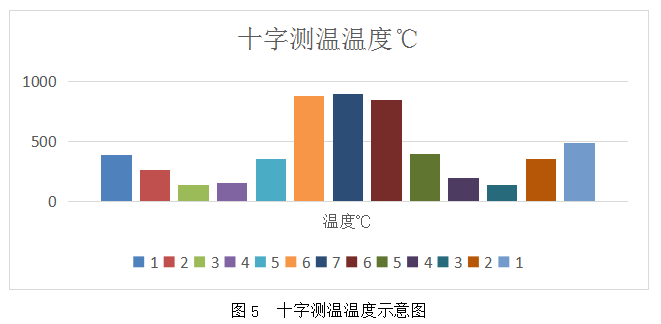

从十字测温看,中心、边缘温度都比较活跃(见图5),高炉表现为吃风能力较好,压量关系宽松,为快速上风创造了条件。

5.3 风口面积掌握合理

风口面积的大小由休风前的炉况、休风时间的长短及高炉恢复过程中上风水平决定,本次恢复,炉内煤气稳定也得益于堵风口操作,送风后有节奏的逐步捅开风口为炉内煤气的稳定和上风创造了有利条件。但是由于炼钢影响,限制了铁水的产能发挥,后期捅风眼的节奏有所控制,最后堵一个风口,送风风口面积0.4567㎡(见表8)

5.4 渣铁的及时排放

本次炉况恢复进程的加快得益于炉外渣铁的有序排放,风量达到4400m3/min后出第一次铁,由于炉温水平控制合适,渣铁流动性良好,铁水进罐,炉渣走水,避免了走有效避免了铁水的浪费,随着三个出铁场的依次投入,炉缸活跃性增强,接受风量能力提高,为快速恢复创造了条件。

6 结语

在长时间的闷炉休风恢复过程中,我们要杜绝出现急躁的心理状态,避免恢复过程中出现炉况反复的情况,这会给炉况的恢复带来困难,要先确保恢复稳定,然后再快速的恢复和强化。炉缸状态的活跃和稳定要放在恢复的首位,即有一定的化学热和物理热,特别是物理热,它是炉缸活跃状态的一个重要表征。其次是在恢复的过程中对煤气的调整一定要确保中心和边缘煤气通畅,为快速上风提供一个稳定顺畅的煤气通路。最后炉外出铁要准备充分,因为渣铁的有效排放,也是活跃炉缸的一个有效手段,也为快速上风提供了下部空间。

7 参考文献

[1] 黄晓宇,张海燕,贾雪梅 宣钢1800m3高炉长期休风复风后快速恢复炉况实践。中国冶金,2012(8):54-57.

[2] 张贺顺,马洪斌首钢2号高炉长期休风及炉况恢复实践。2010年全国炼铁生产技术会议暨炼铁学术年会文集(上)485-487+494.

[3] 张寿荣,于仲洁等编著 《高炉失常于事故处理》2012年1月第一版,18.

(责任编辑:zgltw)