-

摘 要:兴澄1#高炉计划2023年 4 月 22 日开始共计 3 天进行高炉年修,年修采用炉顶装雾化打水装置进行打水降料面停炉,考虑炉内喷涂施工等将料面降到炉腰下部(约料线18 m处),降料面前期回收高炉煤气,不具备回收煤气条件时放散煤气。由于多次降料面经验总结累积及降料面前的充分准备工作,此次降料面过程实现了顺利、安全、环保及快速,达到预期目标。

关键词:高炉、空料线、降料面

1 做好降料面前的准备工作:

(1)全面检查风口、冷却壁等冷却器有无漏水,各阀门是否灵活好用,对破损或疑似破损的风口和冷却壁要进行重点监控,并建立台账做好记录,出现风口破损须及时汇报作业区,作业区提前安排休风更换,杜绝内漏问题。

(2)对炉体跑冒煤气、炉皮、水冷套管根部的开缝情况进行检查确认,提前安排补焊等处理,妥善解决泄露问题。

(3)停炉降料面前,利用定修机会安装炉顶打水装置,确保炉顶打水系统达到 120t/h的能力,8个方向,每个方向1根,共8只喷嘴,单根水量可达15t/h,并能充分雾化,确保炉顶打水能覆盖整个炉喉截面。炉顶打水管路必须具备水量调节装置,确保各水管水流量调整灵活可控,并实现在主控室远程操作调整和水量监控、统计。

(4)两根探尺(1#为12m,2#为24m)钢丝绳,钢丝绳须用耐高温不锈钢,特别要加固探尺吊耳位置。提前校好零点,确保探测准确。

(5)对炉顶平台及炉喉封罩处进行清理整顿,确保炉顶平台及炉喉封罩等处无油污及易燃易爆杂物,杜绝设备漏油;将炉顶放散油缸、油管等处包防火棉处理。检查炉顶荒煤气系统、热风炉系统及各蒸气、N2阀门,确保各开关灵活好用。

(6)休风前两天须保持炉况顺行,视调节需要,料制适当放边,可以减轻焦炭负荷等方式确保气流稳定,全风操作,出净渣铁;加休风料前一个冶炼周期视入炉原燃料成分需调整好渣铁成分。保持渣铁温度充足,PT≮1500℃,将[Si]控制在0.40%~0.60%范围,并确保最低≮0.30%,最高≯0.75%。炉渣R2=1.12±(不超1.15),Al2O3≤16.5%,偶有碱度高可临时加溶剂调整,以保渣铁流动性好。风温按规定值使用,并确保送风末期不甩尾。

(7)提前准备好20套直吹管法兰面封堵盲板(8mm厚钢板),并按法兰面螺丝孔位置和大小提前在封堵盲板上开好孔,同时准备好黄沙、有水炮泥、黄油等封堵风口用品,计划预留4只风口吹管(4#、8#、14#、18#),其他吹管休风后拆除。

(8)降料面停炉前,安装炉顶煤气取样装置,取样点设置在炉顶西侧上升管根部取压点位置。高炉降料面停炉期间确保煤气取样管路畅通且不漏气。高炉降料面期每间隔半小时取一次煤气样,取样时将皮囊空气挤空,进行人工分析,须于20分钟之内出数据。

2 降料面工艺要求制定

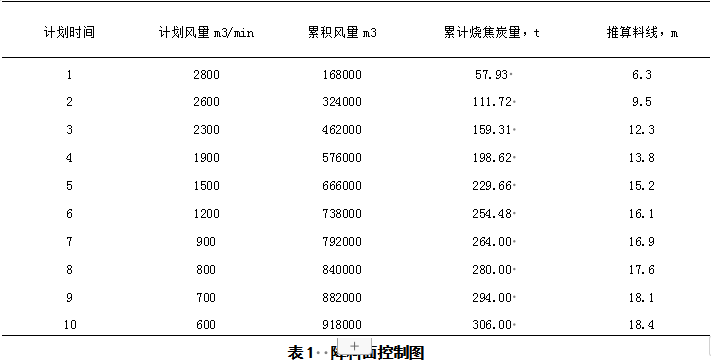

降料面的理论核算:正常料线1.5m至最炉腰下部水平面(料线18.4m)之间容积872m3,其中矿石975t,干焦炭306t(包含焦丁),燃烧1t焦炭理论设定所需均风量为2900m3±预计降料面过程总耗风量约89万m3±,计划风量及推算料线控制见下图表。(根据实际情况调整)

(1) 制定停止回收煤气的条件:

①布袋温度超过300℃时间,超出60分钟,TRT出口温度超过200℃。

②煤气含氧量:在平均温度300℃以下时>2%,平均温度达300℃时>1.8%。

③氢气>6%。

若出现以上任意一条即停止回收煤气(表3)

(2) 制定降料面期间操作要求

①严格控制好风量水平,随着料线降低,压差降低风量不断上升时,及时查看风量、风压曲线,把风量减至合适风量水平,严格控制因压差过高导致管道产生,估计料线8—10m时应适当减风。(风量与顶压匹配关系要明确)(高炉减风降料线时,在煤气切断前,一直保持高压操作,并且顶压尽量保持在比正常水平高10~15KPa,目的是避免出现管道行程、爆震等情况。)

②在冷却水流量有保证,炉顶温度能控制在合理范围的前提下,如炉内风压曲线平稳,煤气成分(特别是O2)在安全范围内,应尽可能保持大风量,加快降料线速度。

③料线降到炉身以下时,如炉顶压力频繁出现高压尖锋,应主动减少风量并适当减少打水量。当降料面期间出现悬料、滑料或炉顶氢气含量超过8%时需强制减风。

④为维持出铁并减慢煤气流速,要尽量长时间维持高顶压。在降料面前期料层较厚,安全系数较大,可以尽量采用高顶压稳定煤气流,为增加风量创造条件,可加快降料面速度。当炉顶煤气中CO2和H2含量降低到接近10%时,料层越来越薄,当料线降至接近指定位置时,因料层薄,减小顶压则可能产生管道,导致炉内压力产生巨大波动,因此,在降料面休风末期,退顶压前一定要先适当减风,并逐步小幅度减小顶压,尽可能维持风压平稳下滑。(责任人:当班工长)

⑤用风温调节、控制炉顶温度应遵循以下原则:保持足够的风温避免热风炉燃烧室硅砖温度降低至950℃,并随降料面进程降低风温使用,兼顾Tf值。热风炉要控制烧炉,防止风温过高难降。

⑥降料面时,待料面降至静压炉体标高后,8个炉身静压孔(静压孔位置对应料线分别为:5300mm、10880mm)喷入氮气。

⑦当料线到达18m时候,料线控到预定位置,准备休风。切煤气按照正常休风时风量切煤气,但必须定风量操作,逐步降低风压至管网压力时切煤气,防止风压波动时风量剧烈波动。

⑧停炉过程中要确保顺行,尽量不休风。如必须休风,则停止炉顶打水,并按正常休风程序进行休风操作。休风4小时后可以降低冷却水压、控水量至全水量的50%,有破损的冷却水管必须断水,炉顶打水、蒸汽阀门、气密箱水冷总阀关闭,切断一切可能向炉内漏水的水源。

3 降料面过程

4月21日17:20降料面开始,初始风量2470m3/min受原料影响降料面前期炉况欠佳,风量萎缩;降料面开始后随着料线下降压差缓解,于是加大风量氧量加速进程;19:53分氢含量升高到5.22,有管道吹出,顶温大幅升高,随即停煤停富氧,风量减至2000m3/min。

顶温控制原则:要求顶温不超350 ℃ ,TRT入口200-220℃,实际顶温控制在230 ℃左右,考虑到TRT设备的运行,手动控制打水量,打水枪循环使用,减少打水不均匀性。

21日20:00之后根据顶温及氢含量风量逐步下调,本着使用最大风量的原则,至22日3:00休风降料面结束;用时9h40min,料线18.46m达到规定料线。

本次降料面过程顺利,全程未发生爆震,全程基本未放散煤气,全程未停TRT。总结

(1)抓好降料面前的准备工作,实现工作精细化,是高炉顺利、安全、环保、迅速实现降料面工作的基础。

(2)合理控制各项操作参数尤其是之前的放边操作是炉墙粘结物热洗后炉墙纯净,降料面过程无较大渣皮脱落,气流稳定,进一步使煤气成分一直处于安全范围内,避免了炉内爆震。

(责任编辑:zgltw)