-

摘 要 介绍了昆钢2 500 m3高炉2021年1月28日停炉前空料线降料面的操作过程,从过程组织、操作控制、现场计算等方面作了简述,为今后高炉停炉前的操作积累了经验。

关键词 高炉 降料面 停炉

1 前言

昆钢2 500 m3高炉于2012年6月26日建成投产。有效容积2 500 m3,设有30个风口,3个铁口,两个矩形出铁场,4座改进型顶燃式硅砖热风炉,采用新型并罐无料钟炉顶设备。随炉役进入中后期,冷却壁受侵蚀、磨损严重,高炉的操作炉型变得不规则,严重影响了炉料的正常下降和煤气流的有效分布,崩滑料,挂料频繁,各项生产指标下滑。公司决定于2021年1月28日进行空料线降料面到风口平面,对风口以上炉墙实施喷涂造衬工作。

此次降料面借鉴了2018年5月份空料线降料面的成功经验,加之组织得当,合理控制风量、煤气成分、炉顶洒水等参数,降料面过程中全程无爆震,顶温平稳,总耗时15 h26 min就安全地将料面降至风口平面。

2 降料面操作

2.1停炉前安排

为保证停炉后炉内残留的渣皮量尽量少,在停炉前3天对炉墙进行清洗,炉温控制于上限,炉渣碱度控制于下限。生铁含[Si]≥0.4 %,[S]≤0.05 %,(MgO)≥8.0 %,物理热﹥1 460 ℃,炉渣碱度控≤1.15倍。1月27日18:36退全焦负荷至2.8倍,缩矿批至40 t,焦批14.3 t/批,调整炉料结构为:烧结矿68 %+特制球团矿22 %+南非块矿10 %。由于焦炭库存低,一直使用“问题焦”入炉。

2.2降料面过程

1月28日14:00开始加盖面焦3批,共40.9 t,盖面焦矩阵C987433,随后进行降料面工作,整个降料面过程中顶温始终控制在200 ℃~400 ℃之间,风温800 ℃~900 ℃,每30 min对炉顶煤气进行取样分析,辅以判断料面位置。通过现场理论计算及雷达探尺料线显示,料面已进入炉腰以下,为保证安全,19:35减风至1 600 m³/min,降低顶压,控制顶温,防止开放散阀时着火及减小噪音,于20:03安全切煤气,回收煤气6 h。1:00以后部分风口有一段时间看不到回旋区内焦炭运动,根据停炉后风口周围情况来看,判断该段时间在熔化脱落的渣皮,由于降料面时间接近2018年降料面时间,风口仍无空吹迹象,3:45减风至900 m³/min,观察风口焦炭情况,发现风口焦炭仍较多,并回风继续降料面,4:30左右看风口,焦炭在炉内中心形成一个焦堆,鼓风在燃烧焦堆底部且中心焦堆逐步变小,至5:26安全休风。停炉后观察,炉墙干净无渣皮粘结,高炉中心残留一个小焦堆,风口前端有回旋区形成的小坑,降料面工作达到预期效果。

2.3降料面控制

空料线降料面的关键是掌握好煤气放散的时间点和顶温控制,操作过程中出现以下情况时,停止回收煤气:

(1) 顶压出现剧烈波动,且频繁出现高压尖峰。

(2)煤气中含H2>12 %,最大不允许超过15 %,O2>2 %。

(3)煤气中CO2浓度接近最低水平,大约4 %,最高不超过18 %。

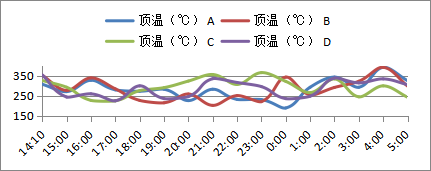

随着料线下降,炉顶温度逐渐升高,改进后的炉顶洒水枪雾化效果非常好,操作方便,可在电脑上控制每支洒水枪的启停,可以根据炉顶上升管温度高低开启或停止该方向的洒水量,将顶温控制在合理范围,顶温控制见图1。

图1 降料面过程中的顶温控制趋势变化

2.4降料面位置判断

随料线降低,炉内化学反应发生变化,间接还原逐渐减少,风口前焦炭燃烧生成的CO2上升过程中被C还原成CO的反应减弱,炉顶煤气成分也在发生变化,因而也可用煤气分析来判断料面大概的位置。整个降料面过程中煤气成分中的CO2呈先降后升的变化规律,其中拐点位置就是切煤气的最后时间。(降料面过程中的煤气成分变化趋势见表1。)

表1 降料面过程中的煤气成分变化趋势

时间

煤气分析,/%

CO

CO2

H2

O2

N2

CH4

14:45

27.6

12.6

0.1

0.4

58.9

0.4

15:29

29.8

11.0

0.3

0.4

57.7

0.8

15:59

26.8

10.0

/

0.4

60.0

1.0

16:25

32.6

9.0

/

0.4

57.2

0.8

16:48

33.6

8.4

0.3

0.4

56.7

0.6

17:05

32.8

7.8

0.5

0.4

58.1

0.4

17:20

32.4

7.0

0.5

0.6

58.9

0.4

17:40

32.2

6.6

1.6

0.6

58.6

0.4

18:00

32.6

5.8

1.5

0.2

59.3

0.6

18:20

30.0

5.4

1.9

0.6

60.7

1.4

18:40

32.8

4.4

2.1

0.8

59.5

0.4

19:00

31.6

5.0

2.8

0.4

59.6

0.6

19:20

31.0

5.0

3.1

0.4

59.1

0.8

19:40

28.8

6.0

3.9

0.4

60.3

0.6

20:00

开炉顶放散阀

2.5降料面过程中的现场计算

(1)计算参数:

焦批:14.3 t,矿批:40 t,烧结矿:27.2 t,球团矿:8.8 t,南非块4 t,压缩率:12 %,烧结矿堆比重:1.8 t/m3,球团、块矿堆比重:2.2 t/m3,焦炭堆比重:0.55 t/m3,批料压缩体积:41.30 m3/批。

(2)全焦冶炼时的吨焦耗风量确定:

(1 000×0.995×0.835×0.7×0.933)÷0.21﹦2 584 m3/t 。

(3)不同部位的风量消耗系数的确定及计算公式:

炉腰以上:

风量m3/min×60÷吨焦耗风量2 584 m3/t÷焦批×批料压缩体积=腾出体积/h;

炉腰段:风量m3/min×60÷吨焦耗风量110 %÷焦炭堆比重=腾出体积/h;

炉腹段:风量m3/min×60÷吨焦耗风量120 %÷焦炭堆比重=腾出体积/h;

炉缸段:风量m3/min×60÷吨焦耗风量130 %÷焦炭堆比重=腾出体积/h。

上部块状带间接还原随料线降低逐渐减少,则吨焦耗风量在逐渐升高,因此,参照上次降料面经验,以理论吨焦耗风量计算,并在不同部位采用不同的计算方式,其计算结果与料面到达风口的时间是相吻合的。现场计算的料线与实际料面位置对比情况见表2。

表2 现场计算的料线与实际料面位置对比情况

时间

风量

累计风量

料线,/m

空料体积

计算料线

料面位置

m³/min

m³

1#

2#

3#

m³

m

14:10

4 813

3.2

3.61

3.41

14:30

4 741

95 465

5.47

5.67

4.92

274.2

5

15:00

4 710

236 805

/

8.669

7.545

432.17

7.3

16:00

4 605

517 165

/

14.466

12.393

745.53

11.3

17:00

4 184

787 075

/

18.629

16.096

1 047.2

14.3

18:00

3 011

1 019 645

/

21.571

18.33

1 307.1

16.7

19:00

2 866

1 194 295

/

22.95

19.85

1 502.4

18.3

20:00

1 591

1 367 105

/

24.32

21

1 653.7

19.5

炉腰

21:00

2 071

1 487 105

/

24.32

22.15

1 730

20.1

22:00

2 095

1 606 545

/

1 805.9

20.7

23:00

2 219

1 736 485

/

1 883.9

21.3

炉腹

0:00

2 232

1 869 005

/

/

1 961.1

21.9

1:00

2 338

2 007 465

/

/

/

2 041.8

22.5

2:00

2 322

2 147 885

/

/

/

2 123.6

23.3

3:00

2 346

2 287 735

/

/

/

2 205.1

24.1

炉缸

4:00

2 270

2 418 465

/

/

/

2 276.5

24.8

风口中心线

5:00

2 349

2 556 535

/

/

/

2 350.8

小套下沿

5:10

2 349

2 580 025

/

/

/

2 363.4

5:26

休风

3 结语

此次停炉前空料线降料面能顺利结束,归纳起来主要是:

(1)停炉前保持炉况稳定顺行,合理安排好停炉前的准备工作,做好相应预案,是安全、顺利停炉的保证。

(2)降料面过程中,回收煤气6 h,顶温始终控制在400 ℃内,耗时15 h 26 min降料面至风口位置,风量、风稳、洒水量的控制较合理。

(3)改进后的炉顶洒水枪的使用,不但取消了预休风时间,还能较好地均匀雾化洒水,且每支洒水枪的操作控制方便可控。洒水量可调。

(4)切煤气后,根据情况适当增加风量,缩短降料面时间,为后期工作争取时间。如:用冷风进行凉炉,喷入大量氮气,快速降低炉内、热风管道温度,缩短施工等待时间,改善作业环境。

此次空料线降料面操作,为今后高炉停炉前的操作积累了经验。

(责任编辑:zgltw)