-

摘 要 介绍了红河钢铁有限公司3#高炉风口灌渣的原因和应急处置过程。红河钢铁有限公司3#高炉风口灌渣发生后,通过采取集中加焦、轻料过渡、合理控制风量风速参数、抓紧渣铁排放等技术措施,在复风9.5 h左右铁水物理热恢复正常,22 h后恢复了休风前操作参数,实现了炉况的快速恢复。

关键词 高炉断风 风口灌渣 无计划休风 炉况恢复

1 前言

红河钢铁有限公司3#高炉(以下简称红钢3#高炉)有效容积1 350 m³,设有22个风口(现进风面积0.2424 ㎡),东西两个出铁口轮流出铁。高炉于2008年7月9日投产,现在逐渐进入炉役后期,2020年4月以来炉壳温度偏高,多次出现炉壳发红现象,2020年11月还发生了一次炉壳烧穿事故,为加强炉壳冷却降温效果,高炉炉腹一带加装了大量炉外喷淋水管。高炉炉况长期稳定顺行,日常操作物理热控制在1 430 ℃~1 470 ℃,碱度1.16~1.19。

2021年1月12日,20:52风机突然断电,导致高炉断风,22个风口全部灌渣,部分风口甚至灌渣至热风围管,高炉无计划休风1 255 min。通过原因分析,采取集中加焦、轻料过渡、合理控制风量风速参数、抓紧渣铁排放等措施,炉况得以快速恢复。

2 风口灌渣

2.1 风口灌渣情况

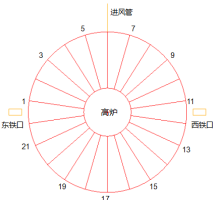

图1 红钢3#高炉风口示意图

2021年1月12日20:52,红钢3#高炉风机断电造成高炉22个风口全部灌渣,其中吹管全部灌死,10个风口灌渣至下膨胀节,8个风口灌渣至鹅颈管,靠近热风管道送风入口方向的4#、6#、8#风口直接灌渣至热风围管内,灌渣严重。红钢3#高炉风口灌渣情况见表1。

表1 风口灌渣情况

风口

1#

2#

3#

4#

5#

6#

7#

8#

9#

10#

11#

12#

13#

14#

15#

16#

17#

18#

19#

20#

21#

22#

吹管

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

√

下膨胀节

√

√

√

√

√

√

√

√

√

√

上膨胀节

√

√

√

√

√

√

√

√

鹅颈管

√

√

√

√

√

√

√

√

热风围管

√

√

√

(注:表1中√表示有灌渣)

2.2 应急处置过程

2.2.1 炉外组织

2021年1月12日20:52,发现红钢3#高炉断风异响后,炉外检查、报告风口灌渣情况,并立即准备打开窥孔使风口灌入的热渣流出;然而由于灌渣严重,大部分风口膨胀节被热渣灼烧出现发红现象,其中4#、6#风口处直接有热渣从下膨胀节位置流出。为保证人身安全,避免膨胀节烧坏进一步扩大影响,抽取了炉外喷淋水管对膨胀节冷却降温,在高炉断风10 min后,才逐步打开风口窥孔盖板。由于未能第一时间打开窥孔盖板,在炉外喷淋水的加速冷却下,致使灌入风口内的炉渣已经基本凝结,不能从流出。

21:05左右,炉外组织尝试清理风口吹管内炉渣,然而炉渣已经冷却凝结,难以清理。21:30左右,准备更换所有风口吹管。23:30出净渣铁后,随即进行了风口吹管、膨胀节、鹅颈管等设备的拆卸、清理工作。

次日19:00左右,22根吹管、10个下膨胀节和8个上膨胀节更换完毕,8个鹅颈管和3个热风围管进风口清理干净,实现复风条件。

2.2.2 紧急休风操作

(1)发出断风警报。红钢3#高炉风口灌渣发生时,中控室操作人员发现送风异常,风量、风压直线跌落到底,认定为断风,立即发出紧急断风警报,停止了上料、喷煤、富氧、除尘器卸灰,并将调压阀组改为手动调节。

(2)防止煤气倒灌。确认断风的同时,立即关闭热风炉混风切断阀,同时发出放风信号,打开放风阀;随后关闭热风炉冷风阀、热风阀,打开炉顶放散阀,并向炉顶和除尘系统通入蒸汽、氮气。21:10左右,发出“切煤气”信号,关闭煤气遮断阀。

(3)检查风口。在确认断风后,立即对风口进行风口检查,发现灌渣后随即组织开窥孔盖板、清理风口吹管,检查风口有无破损;同时,注意好安全事项。

(4)休风操作。22:10热风炉缓慢打开倒流休风阀;22:20按休风程序完成休风。

2.3 原因分析

从2019年以来,红钢3#高炉先后发生过多次断风事故,除2020年4月16日在7 h内连续出现两次风机断电使高炉断风事故,造成3个风口吹管下沿部分灌渣外,其余皆未出现过风口灌渣情况。而此次造成22个风口全部灌渣的严重事故,主要是以下3个原因:

(1)单铁口出铁。1月12日6:09左右,3#高炉做西铁口,出完铁后开始做大沟,东边铁口连续出铁,使得渣铁未能完全排净。

(2)出铁间隔过长。1月12日从19:49打开炉门20:18开始放渣,在断风前,东铁口已经放铁63 min,放渣34 min。从以往风机断电造成断风的经验看,在出铁、出渣这么长时间的情况下是不会导致风口灌渣的。然而,由于受对灌、开铁口的影响,该炉次从上次出铁结束(19:16)至打开炉门出铁,期间间隔了33 min,使得炉内大量渣铁产生而未能及时排放出。

(3)炉缸不够活跃。东铁口连续出铁近15 h,风口亮度明显不够均匀;此外,3#高炉1月6日计划检修,用时937 min,同时对炉腹一带的冷却棒、冷却壁灌浆2 555 kg,大量水被带入高炉内部。因此,炉缸尚为在恢复阶段,整体活跃性不够。

受单铁口出铁及出铁间隔时间过长的影响,高炉渣铁未能及时排净;以及高炉检修后,整体尚未完全恢复,炉缸活跃性不够的影响。在此次高炉断风的情况下,造成了严重的风口灌渣。

3 无计划休风前炉况

此次断风无计划休风前,炉况稳定顺,压量关系合适 (风压0.383 MPa,透气性指数14 150),铁水温度充足(1 453 ℃)、碱度略低(1.15);从休风前几日生产数据(表2)来看,高炉在逐步恢复,整体较为稳定。然而,由于当日东边单铁口持续出铁,以及1月6日检修后以来对风口观察情况来看,西南侧6#、8#、10#几个风口亮度还有所欠缺,炉缸整体活跃度程度不够。

表2 红钢3#高炉2021年1月6日无计划休风前部分指标

日期

风压MPa

透气性指数

富氧率%

焦比kg/t

综合燃料比kg/t

综合负荷

1~4日

0.375

14 583

4.17

438.30

580.25

3.02

8日

0.367

15 111

3.92

441.03

583.10

3.02

9日

0.375

14 463

3.94

440.01

583.07

3.02

10日

0.368

14 901

3.94

436.09

576.11

3.03

11日

0.370

14 766

3.95

439.15

581.32

3.01

4 炉况恢复过程

4.1 炉外组织

(1)风口检漏

此次风口灌渣,从开始抢修到完成22个风口送风设备的更换、清理,仅用时19.5 h左右,抢修十分迅速。在1月13日19:15复风后,立即对所有风口吹管、膨胀节等进行了检漏,由于风压较低未发现异常。在高炉入炉风量逐步加至1 800 m³/min左右,顶压提高至0.110 MPa时,发现4#风口吹管与小套连接出有跑风现象,因此被迫减风降压,对吹管拉杆进行加紧处理,直至20:20处理好跑风。

(2)抓紧出铁组织

为给炉内降低风压、促进料动,在处理好风口跑风后,炉内逐步加风的同时立即组织开炉门排放渣铁。由于断风前西铁口做大沟,因此复风后继续开东铁口。1月13日20:45东铁口改用45 mm的钻头(复风前钻头50 mm)开炉门,未开穿;20:57打开炉门,没有渣铁。21:26再次打开炉门,放出渣铁,但前期整体较小,出铁51 min,出渣25 min。由于物理热较低,整体渣铁流动性较差[2],因此第三次依旧选择开东铁口出铁,此次出铁147 min,出渣132 min,渣铁流动性整体转好。此后,东西侧铁口轮流出铁。

表3 红钢3#高炉炉况恢复期间渣铁及物理热情况

铁次

铁口

出铁时间

放渣

min

铁量

t

物理热

℃

Si

%

S

%

碱度

开始

结束

第一炉

东

21:26

22:17

25

90.80

1346

0.59

0.021

1.17

第二炉

东

22:45

1:12

132

359.45

1361

0.25

0.046

1.15

第三炉

西

1:30

3:00

69

250.90

1388

0.56

0.033

1.17

第四炉

东

3:15

4:05

34

144.95

1412

0.49

0.025

1.16

第五炉

西

4:23

7:10

160

462.10

1470

0.45

0.023

1.17

4.2 控制风量风速

为增强中心,加快气流的吹透,促进炉况的恢复,复风前堵了4#、8#、14#、16#、19#风口。1月13日19:15复风后,快速加风,19:26风量900 m³/min,引煤气, 19:35加风至1 300 m³/min。此后发现风口跑风,减风处理。20:55加风至2 340 m³/min,风压0.268 MPa,风口风速控制在210 m/s左右,较平时增加10 m/s,从而保证可以有效的吹透中心。22:05料满座炉,料线1.4 m下降至6.8 m,此后正常料动,22:45加风至2 380 m³/min;23:17滑料一次(2.9/5.3 m)。此后由于渣铁排放较好,在23:30第8#风口自然吹口且炉内风压较好的条件下,23:45加风至2 550 m³/min,之后在物理热较低的情况下维持该风量稳定。

随着物理热逐步回升,炉内气流稳顺后,开始考步捅开风口、增加风量,恢复风速,控制在195 m/s~200 m/s的日常水准。1月14日3:06捅开15#风口,3:30加风至2 620 m³/min;5:18捅开19#风口。在第五炉出铁后,物理热恢复方针范围且与炉温正常匹配后后,6:10捅开5#风口,高炉全风口作业,6:40加风至2 860 m³/min,此时风量恢复至复风前水平。8:45根据炉况及物理热加风至2 900 m³/min左右,大于休风前风量40 m³/min。

此外,在物理热逐步回升至1 400 ℃,风口明亮、炉温充足且炉内气流稳顺的条件下,高炉开始富氧,1月14日3:35富氧至3 000 m³/h,4:45在物理热回升至1 440 ℃左右时,加至5 000 m³/h。此后,随着风口捅开,风量增加以及炉温充足的情况,逐步增加富氧,7:45富氧至8 500 m³/h,恢复至正常炉况水平。

表4 红钢3#高炉炉况恢复期间生产参数[1]

日期

时间

矿批

t

焦批

kg

风量

m³/min

风温

℃

风压

MPa

顶压

MPa

风速m/s

煤量

t

富氧量

m³/h

风口数

个

13日

21:00

35.6

8930

2350

1050

0.273

0.109

210

0.83

17

22:00

33.6

9070

2204

1120

0.267

0.123

197

13.58

17

23:00

33.6

9070

2377

1136

0.286

0.133

212

14.02

17

14日

0:00

33.6

9070

2580

1170

0.311

0.146

217

17.03

18

1:00

33.6

9070

2523

1188

0.316

0.151

212

18.03

18

2:00

33.6

9070

2523

1188

0.316

0.151

212

18.03

18

3:00

33.6

9070

2510

1170

0.338

0.158

211

20.02

18

4:00

33.6

9070

2616

1175

0.345

0.170

209

18.79

3259

19

5:00

33.6

9070

2632

1175

0.345

0.170

203

17.55

3520

19

6:00

33.6

9070

2672

1180

0.354

0.167

203

17.70

5205

20

7:00

33.6

8770

2818

1200

0.357

0.178

198

17.84

7092

21

8:00

33.6

8770

2886

1200

0.355

0.174

197

19.53

8588

22

9:00

35

9090

2864

1200

0.375

0.177

195

21.69

8562

22

14:00

35

8790

2916

1200

0.368

0.172

200

23.55

8506

22

18:00

35.6

8930

2916

1200

0.370

0.176

200

25.05

8618

22

4.3 轻料过渡及负荷调整

(1)集中加焦

此次断风无计划休风1 255 min,休风前未能及时添加休风料。为使复风后能够维持炉缸温度,3#高炉进行了集中加焦的手段。在第一批料加入了3灌净焦(25 t);此后由于无法正常下料,料满需座炉,因此在第七批再次加入了一罐净焦(8.47 t)。在集中加焦的同时做好炉渣碱度调整,用昆球代替烧结矿20 t。

(2) 轻料过渡

复风后,矿批缩减至33.6 t,同时批重加焦改为800 kg/批,较休风前增加了600 kg,焦比增加了30 kg/t左右。一方面是为了减轻矿焦负荷,加速炉况恢复;另一方面是为了补充热量。由于复风后风温只有1 050 ℃且空料的缘故,根据3#高炉经验数据,风温每降低100 ℃需补充1.7 kg/t燃料比,因此在缩减矿批的同时增加了批重焦量。1月14日6:36该负荷出炉后,炉温充足维持控制范围上限0.45 %左右,且有继续升高的趋势,物理热充足为1 450 ℃左右,因此减去了200 kg批重加焦量。在8:30炉温充足、气流稳顺的条件下,矿批增加至35 t;13:44由于炉温过足0.60 %左右,减少批重加焦300 kg,恢复至休风前水平;17:34炉温0.40 %左右,物理热1 460 ℃左右,整体较充足,扩矿批至35.6 t,至此矿、焦量恢复至休风前水平。

表5 红钢3#高炉炉况恢复期间负荷情况

日期

时间

矿批,t

理论铁量,t

焦批,kg

备注

12日

休风前

35.6

20.34

8930

加焦200kg/批

13日

21:43

33.6

19.28

9070

加焦800kg/批

14日

6:36

33.6

19.28

8770

加焦500kg/批

14日

8:30

35

19.91

9090

加焦500kg/批

14日

13:44

35

19.91

8790

加焦200kg/批

14日

17:34

35.6

20.22

8930

加焦200kg/批

(3) 喷煤调整

休风前,3#高炉综合燃料比在583 kg/t左右,复风后为适量增加燃料比补充炉缸热量,结合焦比情况,将煤比控制在120 kg/t左右。在处理风口跑风的同时,完成了煤枪的调整。1月13日20:55开始喷煤8t/h,21:20喷煤至15 t/h,此后座炉停喷煤。炉内正常料动后,根据料速情况,及时做好喷煤量的衔接。1月14日1:00后,由于料速转快至8批,且物理热依旧不见回升,1:40加煤至20 t/h;此后由于料速稳定,煤比过高,3:30减煤至17.5 t/h。6:36批重加焦量减去300kg,在物理热充足的情况下,7:00减少了煤比的补充量,喷煤至19 t/h;7:45富氧至8 500 m³/h,7:55捅开14#风口后,在料速转快至9批后,8:10喷煤至22 t/h。8:30扩矿批,理论铁量增加,由于物理热、炉温过足,在煤比维持在120 kg/t的情况下,未补充煤量;12:10料速转职9.5批,喷煤至23.8 t/h。13:44减少批重加焦,17:00喷煤至25 t/h,煤比140 kg/t左右。煤比恢复至休风前水平。此次抢修用时19.5 h,实现了快速复产。

5 结语

红钢3#高炉风口灌渣事故,由于应急处置方案合理,措施得当,在短时间内高炉得以快速复产,减小生产损失,对类似高炉发生类似事故的处理提供了借鉴,经验值得推广。

参考文献

[1] 刘元意,杨雷.莱钢3#高炉风口灌渣后炉况的快速恢复[J].炼铁,2014,33:41-43.

[2] 杨云,刘存芳,曹学杰.济钢1 750 m³3高炉无计划休风快速恢复炉况实践[J].新疆钢铁,2011(04):38-40.

(责任编辑:zgltw)