-

摘 要 昆钢2 500 m3高炉因冶炼强度高、有害元素负荷高等因素造成炉身侵蚀严重,需对其停炉进行喷涂造衬,在停炉前通过改善原料条件、提前置换炉劣质焦、提前预休风更换漏水小套并调整炉况、下调炉渣碱度清洗炉墙等,在降料面过程中合理控制炉内压量关系,及严格关注煤气成分变化适时且煤气。在整个降料面过程中,炉内未出现管道及爆震情况,煤气成分及炉顶温度严格控制在规定范围内,炉墙及风口区域干净,中心焦堆小而净,实现了降料面安全停炉。

关键词 高炉 降料面 停炉 原燃料 碱度

1 引言

昆钢2 500 m3高炉于2018年5月喷涂至今,已两年零八个月,因长期处于高冶炼强度和原燃料质量不足的生产状态,同时高炉有害元素负荷长期居高不下,目前,炉墙已经严重侵蚀,操作炉型和设计炉型已发生较大变化,炉墙温度呈现不均匀,不同部位的渣皮就会存在频繁结厚或脱落,甚至出现一部分结厚一部分脱落的情况,使操作炉型严重不合理,轻则造成煤气流分布不均匀、炉温波动大、燃料消耗高、炉况的顺行难以维持;重则直接导致高炉大量集中排碱、炉凉或炉缸冻结等重大恶性事故。再者,2020年10月至今9段冷却壁已连续出现有6块6个水道损坏,严重制约着高炉生产的长周期稳定顺行,并影响高炉一代炉役寿命。为提高炉役寿命,改善生产指标,实现高炉长周期稳定顺行,遂对其降料面停炉进行喷涂造衬。

2 降料面前的调整

2.1 改善烧结矿质量

为安全顺利做好停炉工作,同时为顺利开炉创造有利条件,在停、开炉期间所使用的烧结矿是根据停、开炉需要,经过优化配料后的新料堆(199#堆)烧结矿,其强度和冶金性能都有所改善,见表1。

表1 198#与199#料堆软熔情况对比

软熔

指标

收缩10%

℃

收缩40%

℃

软化期间

℃

压差陡升

℃

滴落温度

℃

熔滴期间

℃

最大压差

Pa

总特征值 KPa·℃

198#堆

1127

1250

123

1271

1446

175

583*9.8

914.10

199#堆

1132

1256

124

1276

1445

169

573*9.8

866.19

续表1 198#与199#料堆还原情况对比

还原

指标

R60

%

R120

%

R180

%

低温还原粉化强度

(RDI+6.3mm)%

低温还原粉化指数

(RDI+3.15mm)%

磨损指数

(RDI-0.5mm)%

198#堆

41.17

69.09

78.89

96.79

98.20

0.80

199#堆

41.87

68.89

79.70

97.80

98.40

1.00

2.2使用特制球团矿

为达到停炉时炉身无粘结,且停炉后炉墙干净无渣皮粘附理想的状态,在改善烧结矿质量的同时,同样配制了相应的球团矿使用,特制球团矿主要是提高品位和强度,降低钛含量,从而降低高炉钛负荷,以保证在降料面过程中的透气性和透液性,同时有害元素含量也得到明显降低,其特制球团矿与日常球团矿的对比情况见表2。

表2 特制球团矿与日常球团矿的对比情况

种类

化学成分(%)

TFe

S

P

SiO2

CaO

MgO

Al2O3

MnO

特制球团

60.82

0.006

0.019

8.53

0.49

0.49

2.04

0.04

普通球团

57.69

0.018

0.021

8.37

0.88

1.14

2.43

0.09

续表2 特制球团矿与日常球团矿的对比情况

种类

化学成分(%)

TiO2

K2O

Na2O

Pb

Zn

As

Cu

Sn

特制球团

1.67

0.15

0.1

0.01

0.015

0.005

0.007

0.001

普通球团

3.33

0.16

0.092

0.043

0.066

0.018

0.013

0.001

2.3逐步置换炉内劣质焦炭

2021年昆钢新区进厂焦炭主要有本部干熄焦、珠江焦、宏盛焦、派盟焦、曲煤焦,五种焦炭化学成分相差不大,但强度指标各有差异,其强度指标见表3。焦种偏多且其强度指标也高低不等,因此对强度指标不满足2 500 m³高炉生产的焦炭成为“劣质焦炭”,为确保停炉前的炉况顺行程度好,停炉过程中的安全与顺利,以及开炉时炉况的快速恢复,在停炉前期就进行有计划的逐步置换炉内劣质焦炭。

表3 各焦种及其强度指标

指标

机械强度

热态强度

M40

M10

CRI

CSR

本部干熄焦

88.8

5.48

25.1

65.1

珠江焦

86.68

4.56

26.1

63.3

宏盛焦

88.6

5.04

25.2

66.7

派盟焦

87.2

4.68

23.4

67.8

曲煤焦

88.84

4.60

25.1

65.89

昆钢2 500 m³高炉对焦炭强度指标的要求是:CRI<28 %,CSR>65 %,M40>87 %,M10<6.5 %,而对比以上焦炭发现珠江焦的M40及CSR不满足高炉生产要求,将其定性为低品质焦炭,其低品质焦炭的置换过程见表4。

表4 停炉前入炉焦炭的调整情况

调整时间

矿批(t)

负荷(倍)

焦种及配比

劣质焦配比

1月13日

56

4.52

本干焦41.1 %

低品质珠江焦28.2 %

宏盛焦24.2 %

28.2 %

1月19日

52

4.56

本干焦36 %

低品质珠江焦21.9 %

宏盛焦35.1 %

21.9 %

1月24日

52

4.48

本干焦24.1 %

派盟焦32.8 %

宏盛焦36.2 %

0

1月26日

40

2.8

本干焦19.6 %

曲煤焦47.6 %

宏盛焦29.4 %

0

高炉计划于1月29日安全停炉,在停炉前10天开始逐渐降低低品质焦炭入炉配比,前5天开始停用低品质焦炭,并逐渐替换质量更好的焦炭,同时入炉的放焦顺序为:本部干熄焦→低品质珠江焦→宏盛焦,将低品质焦炭远离炉墙和中心,一方面是确保煤气流的合理分布以保顺行,另一方面是尽量避免低品质焦进入中心死焦堆造成炉缸中心堆积,减小在停炉和开炉工作带来的困难。

2.4取消预休风环节

预休风的主要目的是安装炉顶洒水枪,满足停炉过程中顶温控制的要求,同时更换漏水中小套或调整风口,预休风复风后直接进行降料面工作。新区2 500 m³高炉装有自动均匀洒水控温装置,共8支洒水枪,洒水总量可达160 m³/h,每支洒水枪安装控有制阀门及流量计,各枪洒水量可控、可视,控制准确、灵活,完全满足降料面停炉的需要。同时,1月18日配合炼钢捣炉时,高炉进行休风3 h更换了漏水小套,复风后堵2#、8#、26#风口生产。生产至1月28日高炉顺行状态好,料柱疏松,煤气流分布合理,炉温及其它条件均满足降料面要求,于14:00高炉进行全风降料面停炉工作。

2.5操作制度的调整

(1)矿批负荷的调整;配合炼钢捣炉休风复产后,根据生产工序间的生产协调情况,及停炉需要,矿批及负荷的调整情况如下:

①1月19日:矿批52 t,负荷4.56倍;

②1月24日:矿批52 t,负荷4.48倍;

③1月27日:矿批40 t,负荷2.80倍(全焦负荷)。

(2)炉温及碱度的调整:为确保停炉后炉墙干净无粘结,且无大面积渣皮脱落脱落覆盖在料面上增加清理工作量,同时结合炼钢对铁水质量的要求和停炉对炉温的要求,在停炉前对炉温及炉渣碱度的调整情况详见表4。

表4 停炉前炉温、碱度的调整情况

时间

[Si]

[S]

PT

烧结矿配比

R

%

%

℃

%

1月25日

0.37

0.020

1472

72.5

1.18

1月26日

0.42

0.024

1467

70.2

1.16

1月27日

0.42

0.033

1466

68

1.11

1月28日

0.75

0.024

1461

68

1.13

(3)风口调整:1月18日复风后堵2#、8#、26#风口生产,根据炼钢生产需求,1月19日捅开2#风口,1月27日退为全焦负荷后捅开其余两个风口进行全风口作业,直至降料面停炉工作结束。

3 降料面操作

3.1 炉内压量关系及顶温的控制

全风降料面时降料面停炉时间最快的方式,但随降料面时间的进行,料柱高炉逐渐下降,料柱有效重量不断降低,为了避免出现管道行程和炉内爆震,以及确保煤气安全,从而达到安全停炉的目的,在降料面过程的中期开始逐渐降低入炉风量,使风量与料柱高度、有效重量、透气性相适应,其控制情况见表5。

表5 降料面过程的压量关系及炉顶温度情况

时间

风量

风温

风压

顶压

压差

m³/min

℃

Kpa

Kpa

Kpa

14:00

4 813

885.5

309.5

155.7

153.5

16:00

4 605

882

245

123

123

18:00

3 011

900

142

73

69

19:50

2 892

897

118

59

59

20:00

1 591

896

59

59

31

21:00

2 071

826

68

34

34

22:00

2 095

859

69

34

35

23:00

2 219

848

68.1

31.5

36.6

0:00

2 232

847.6

70.7

32.9

37.7

1:00

2 338

847

74

36

38

2:00

2 322

847.1

69.9

29.4

39.3

3:00

2 346

846.8

70.4

33.3

37.5

4:00

2 270

859.3

69.9

35.5

34.4

5:00

2 349

905.1

64.9

30.1

34.7

5:26

安全休风

注:①为控制降料面进程和预防管道行程,16:45-18:20进行主动减风控制,由满风量逐渐减至2 850 m³/h控制;②20:00开放散、切煤气。

3.2炉内洒水量及顶温的控制

炉顶洒水的主要目的是控制炉顶温度不超限,达到保护炉顶设备的目的,原则上顶温不能长时间超过350 ℃,瞬时不能超过600 ℃。昆钢2 500 m³高炉炉顶装有自动均匀雾化洒水系统,自动条件下当炉顶温度超过320 ℃时系统自动启动,当炉顶温度降低至280 ℃以下时洒水系统停止,并且在炉顶圆周上洒水均匀,呈雾化状态下降,使炉顶温度整体平稳下降,也可改为手动进行定向、定量洒水,雾化水在下降过程中蒸发从炉顶排出,不会造成洒水直接降到料面上引起炉内爆震和煤气中氢气含量升高,同时洒水量可视可控。表6为降料面洒水及顶温控制情况。

表6 2021年昆钢2 500 m³高炉降料面洒水情况

时间

风量

累计洒水

顶温(℃)

m³/min

m³

1

2

3

4

14:00

4 813

12.6

309

354

327

355

15:00

4 710

86.4

271

277

293

244

16:00

4 605

197

328

34

227

260

17:00

4 184

318.4

280

285

225

225

18:00

3 011

433.9

273

227

276

300

19:00

2 866

530.2

283

215

291

236

20:00

1 591

634.2

226

259

324

246

21:00

2 071

709

283

202

357

336

22:00

2 095

772.3

232

251

307

317

23:00

2 219

852.3

231

221

366

296

0:00

2 232

949.4

289

344

322

236

1:00

2 338

1 042.8

293

255

266

248

2:00

2 322

1 139.6

344

292

335

339

3:00

2 346

1 236.2

293

323

245

315

4:00

2 270

1 344.4

393

393

300

335

5:00

2 349

1 443

326

299

243

306

5:20

2 100

1 458.1

3.3炉顶煤气成分的变化

在炉顶洒水降料面停炉操作中,煤气成分的变化对降料面过程的控制至关重要,首先是确保高炉安全对煤气成分的超限控制,要求H2<12 %,最高不大于15 %;O2<2 %,当炉顶温度300 ℃时为1.8 %,600 ℃以上时为0.8 %。其次是煤气中CO2的变化规律可以作为料线深度的参考:随料面的逐渐降低CO2含量降至最低点约3 %~5 %,此时的相对位置在炉腰附近,当CO2含量再次升高至15 %~18 %时,此时的相对位置在风口附近。表7为降料面过程中煤气成分的变化情况。

表7 2021年昆钢2 500 m³高炉降料面过程煤气成分变化情况

时间

煤气分析

CO

CO2

H2

O2

N2

CH4

14:45

27.6

12.6

0.1

0.4

58.9

0.4

15:29

29.8

11

0.3

0.4

57.7

0.8

15:59

26.8

10

未检出

0.4

60

1

16:25

32.6

9

未检出

0.4

57.2

0.8

16:48

33.6

8.4

0.3

0.4

56.7

0.6

17:05

32.8

7.8

0.5

0.4

58.1

0.4

17:20

32.4

7

0.5

0.6

58.9

0.4

17:40

32.2

6.6

1.6

0.6

58.6

0.4

18:00

32.6

5.8

1.5

0.2

59.3

0.6

18:20

30

5.4

1.9

0.6

60.7

1.4

18:40

32.8

4.4

2.1

0.8

59.5

0.4

19:00

31.6

5

2.8

0.4

59.6

0.6

19:20

31

5

3.1

0.4

59.1

0.8

19:40

28.8

6

3.9

0.4

60.3

0.4

3.4 降料面过程的出铁管理

降料面过程的顺利与否,与出铁情况的控制有极大的关系。昆钢2 500 m³高炉此次降料面前1天开始将1#铁口和3#铁口的角度调至最大的15°,其主要目的是尽量出净炉缸内的渣铁,确保在复产是炉缸内有较好的透气性,便于加热炉缸快速复产。在降料面前保持好合理的铁口深度,降料面过程中合理使用钻头大小控制好渣铁排放节奏,特别是在料面降至炉腰附近时组织好最后1炉的出铁工作,当渣铁出尽休风后料面低于风口大套下沿,且风口周围无渣铁堆积,大大降低了风口区域的清理工作量。表8为降料面过程中的出铁管理情况。

表8 2021年昆钢2 500 m³高炉降料面过程的出铁情况

时间段

铁口序号

渣铁化学成分(%)

炉渣碱度

铁水温度

出铁量

[Si]

[S]

[Mn]

[P]

[Ti]

倍

℃

t

13:00~14:34

1#

0.46

0.029

0.32

0.091

0.116

1.10

1465

342.1

14:50~17:04

1#

0.3

0.037

0.27

0.085

0.067

1.05

1446

485.9

19:26~23:12

3#

1.39

0.022

0.39

0.094

0.326

1.12

1413

217.3

19:50~22:26

1#

1.5

0.023

0.4

0.097

0.343

1.13

1410

125

1:25~5:30

3#

3.92

0.015

0.44

0.112

0.426

1425

72.5

根据理论计算在19:20左右时料线降至炉腰附近,因此于19:26和19:50分别打开3#铁口和1#铁口出尽渣铁。1:25再次打开3#铁口后已无渣铁,其铁量主要是铁钩内残铁,继续喷吹铁口是为了炉缸内焦炭有较好的透气性。

4 降料面效果

4.1炉内压量关系平稳

通过降料面停炉前置换炉内优质原燃料保证了停炉期间料柱有较好的强度和良好的透气性,同时提前休风更换漏水小套,取消降料面前的预休风环节,适时进行全风、全焦作业,在降料面时料柱疏松、煤气流分布合理稳定、炉温充沛、渣铁流动性好,使整个降料面过程中风压、风量平稳,炉内无崩料与管道发生。

4.2炉顶温度控制平稳

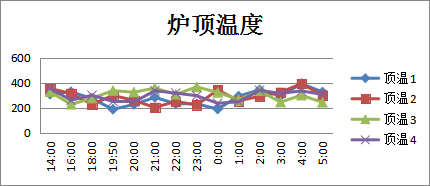

降料面前中期料柱高度相对较高,料层相对较厚,但随降料面的进行,料柱高度逐渐降低,主动减风控制一方面是预防管道行程,另一方面是控制炉顶温度。在降料面的中后期炉内空间逐渐增加,炉顶雾化洒水的重力与炉内煤气向上的压力基本持平,这样在原料柱空间内形成了一个“雾化水柱”,这样炉顶温度进行着缓慢升高与下降的循环,同时洒水也不会直接与料面接触发生水煤气反应,这也是此次降料面过程无爆震情况的关键所在。此次降料面炉顶温度最高399 ℃,平均326 ℃,整体控制的相对平稳,见图1。

图1 2021年昆钢2 500 m³高炉降料面过程炉顶温度控制情况

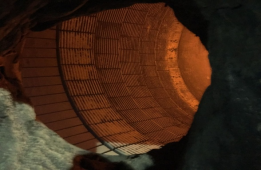

4.3降料面后炉内实景

此次降料面停炉历时926 min, 总耗风量为2 580 025 m³,总洒水量为1 458 m³,休风后卸下风口中小套,炉内中心仅有“帐篷”大小的一个焦堆,且风口区域的焦炭均低于大套下边缘,同时炉渣碱度下调到位,炉墙上光滑、干净,炉墙及焦面上无脱落的渣皮,风口区域无渣铁堆积,大大降低了清理工作量,为提前复产赢取了时间,实现了降料面顺利停炉,炉内实景如图2。

图2 降料面停炉后炉内实景

5 结语

(1)降料面前炉内逐渐置换优质原燃料,确保炉内有较好的透气性与透液性,特别是炉缸内的死料柱具有较好的透液性是渣铁出净的关键。

(2)取消降料面前的预休风环节,在炉况顺行、煤气流分布合理的状态下直接降料面,不仅加快降料面的进程,而且有效避免了降料面过程中的崩料与管道行程,使炉内压量关系稳定。

(3)降料面前适时开全风、退全焦、降碱度,使炉缸更加均匀活跃,改善渣铁流动性,同时起到洗炉作用,停炉后炉身冷却壁完全暴露出来,降低了喷涂前的清理刚工作。

(4)降料面中后期主动减风降压控制,使炉内压量关系与料柱高度相适应,降料面过程中未出现管道行程和爆震情况。

(5)降料面前对铁口角度的调整及出铁节奏的控制,休风后料面较低且无渣铁堆积,减少了炉内的扒料工作,加快了复产进程。

(责任编辑:zgltw)