-

浦仕乐 汤雪莹

(云南濮耐昆钢高温材料有限公司技术中心)

摘 要 按国标GB/T 21114-2019试验方法,通过对脱模剂的选择,试样原样与1050 ℃灼烧后的试样融样进行检测比对分析;使用不同的脱模剂、脱模剂加入量、温度程序选择等不同方式对镁砂中氧化镁分析结果产生的影响进行研究。

关键词 镁砂 氧化镁 碘化铵 荧光 熔融法

1 前言

镁砂是冶炼行业常用的耐火材料,常规分析包括CaO,MgO,SiO2,Al2O3,Fe2O3的分析,主要成分是MgO,如何准确分析镁砂中氧化镁的含量是化验室一项重要检测指标,过去使用GB/T 5069-2015镁铝系耐火材料化学分析方法进行分析检测[1],试样处理繁琐,分析时间长,操作复杂,要求操作人员技术熟练。本文采用熔融法制样X射线荧光光谱法对镁砂进行检测分析[2],探讨融样过程影响镁砂检测分析结果的因素,提高镁砂分析效率及结果准确率。

2 实验部分

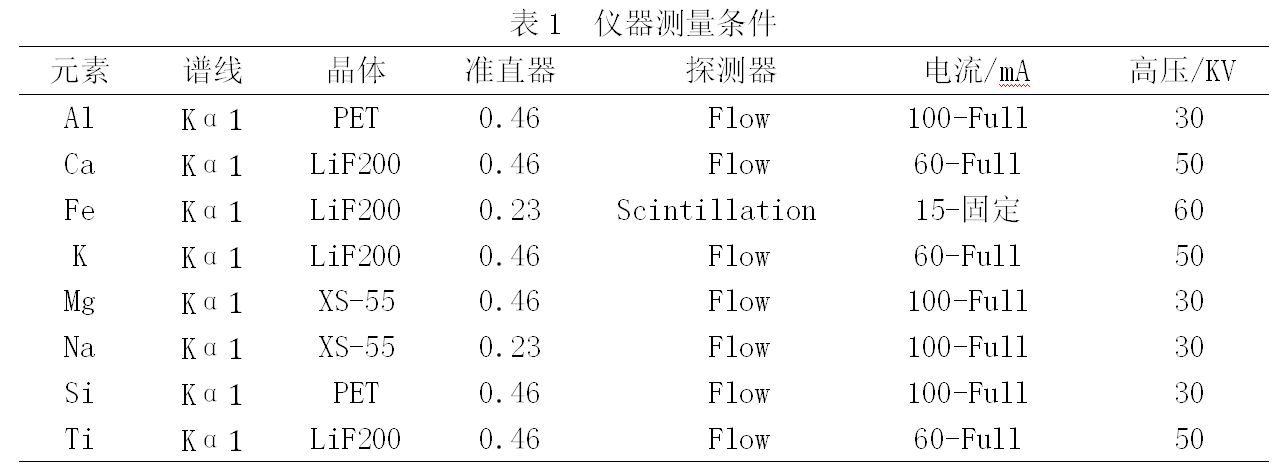

2.1 主要仪器及测量条件

布鲁克S8Tiger荧光分析仪;自动熔样机 ,CNBDRL-04;电子分析天平,d=0.1 mg;马弗炉,KSY-6D-16,PKL-086;铂金坩埚(Pt=95 %, Au=5 %);电热恒温鼓风干燥箱,DHG-9101-1SA,PKL-042。测量条件[3]见表1。

2.2 试剂

(1)X射线荧光光谱专用熔剂(优级纯):四硼酸锂与偏硼酸锂(67:33)的混合熔剂(洛阳超耐试验设备有限公司)。

(2)脱模剂:LiBr(100 g/L)、NH4I(400 g/L),NH4Br(200 g/L)。

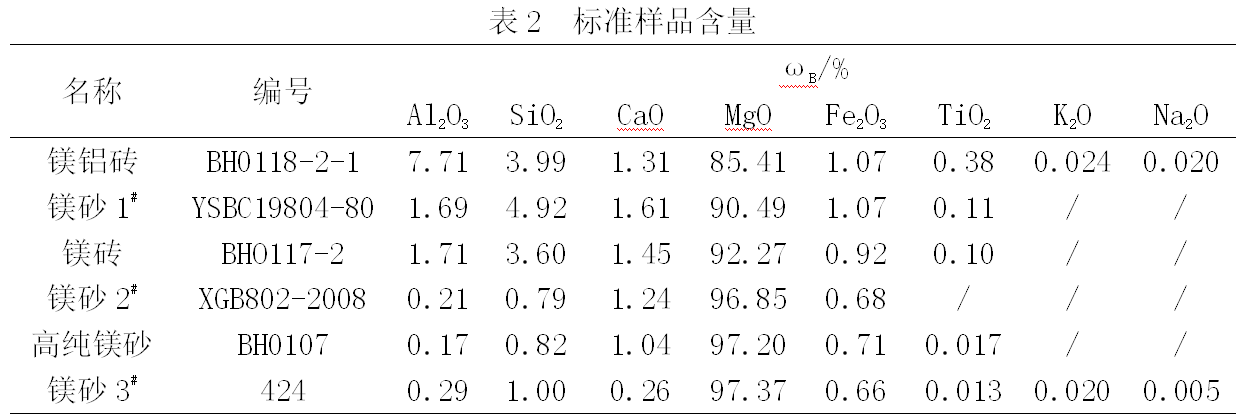

2.3 标准样品

镁砂中氧化镁含量多数大于90 %,工作曲线中应该多选用氧化镁含量≧90 %的标准样品,本方法选择6个标准物质绘制工作曲线,选择绘制工作曲线的标准物质使用前,需放入马弗炉中1 050 ℃灼烧2 h,使用的标准物质在建立标准曲线时的质量分数应该是经过烧损校正过后的质量分数[4],所选标准物质详见表2。

2.4 熔融玻璃片样品制备[5]

称取0.7000 g已在1050 ℃马弗炉中灼烧2h的试样,置于预先盛有7.0000 g熔剂的铂金坩埚中,加入5~8滴脱模剂,放入自动熔样机内熔融,预熔时间120 s,熔样时间600 s,倒模时间30 s, 8 min的升温时间,约 21 min的熔样时间,熔样温度为1 100 ℃,样品取出后查看是否澄清透亮,符合要求则自然冷却,贴好标签,封存备检。

3 结果讨论

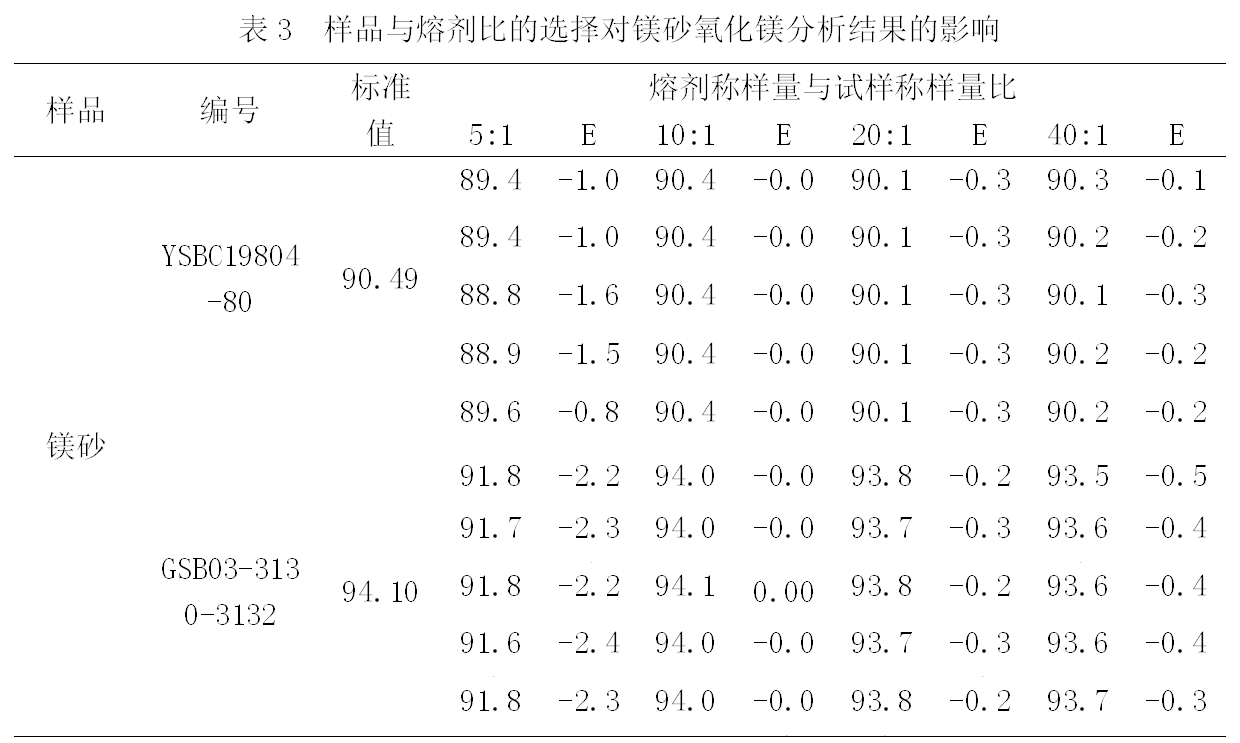

3.1 样品与熔剂比的选择对镁砂氧化镁分析结果的影响

混合熔剂的称样量与试样称样量比例不同,分析结果不同,本实验分别按5:1(6.000 g熔剂+1.2000 g试样),10:1(7.0000 g熔剂+0.7000 g试样),20:1(7.0000 g熔剂+0.3500 g试样), 40:1(7.0000 g熔剂+0.1750 g试样)进行实验,测量值-标准值=E,分析结果见表3。

同一试样,其它条件不变,熔剂称样量与试样称样量比不同,分析结果不同,当试样较多,无法完全熔融,造成分析结果偏低;试样称样量较少,代表性不好,且在脱模倒样时候存在有部分试样未脱模完全,导致试样分析结果偏低,经试验,熔剂与试样熔融的最佳比例为10:1,分析结果与标准值偏差最小。

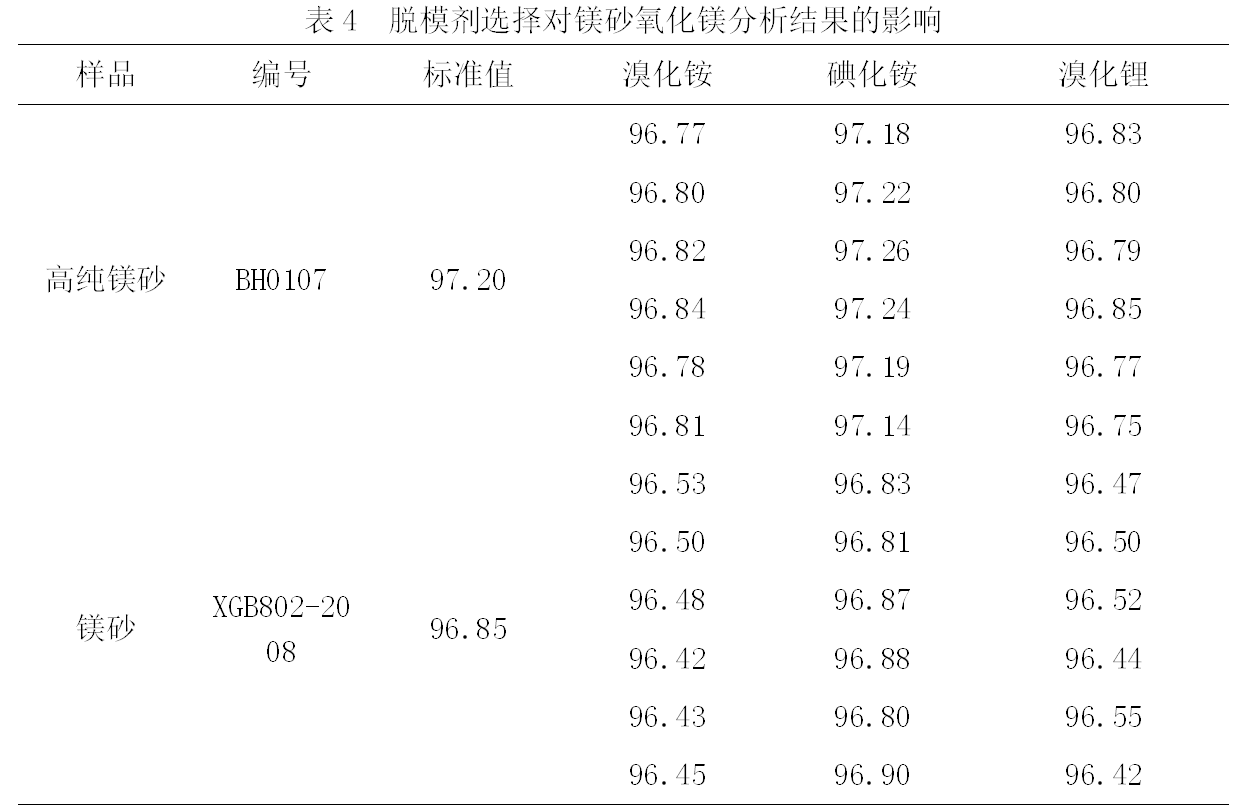

3.2 脱模剂选择对镁砂氧化镁分析结果的影响

试样与混合溶剂按比例称好后,选择滴加不同的脱模剂(溴化铵、溴化锂、碘化铵),分析结果表4。

同一试样,其它条件不变,使用标准物质进行试验,6个使用溴化铵脱模剂,6个使用碘化铵脱模剂,6个使用溴化锂脱模剂,从以上分析结果可以看出氧化镁分析结果偏差较大,使用溴化铵脱模剂和溴化锂脱模剂的试样测量分析结果偏低,影响氧化镁分析结果,使用碘化铵脱模剂对氧化镁分析结果影响较小。

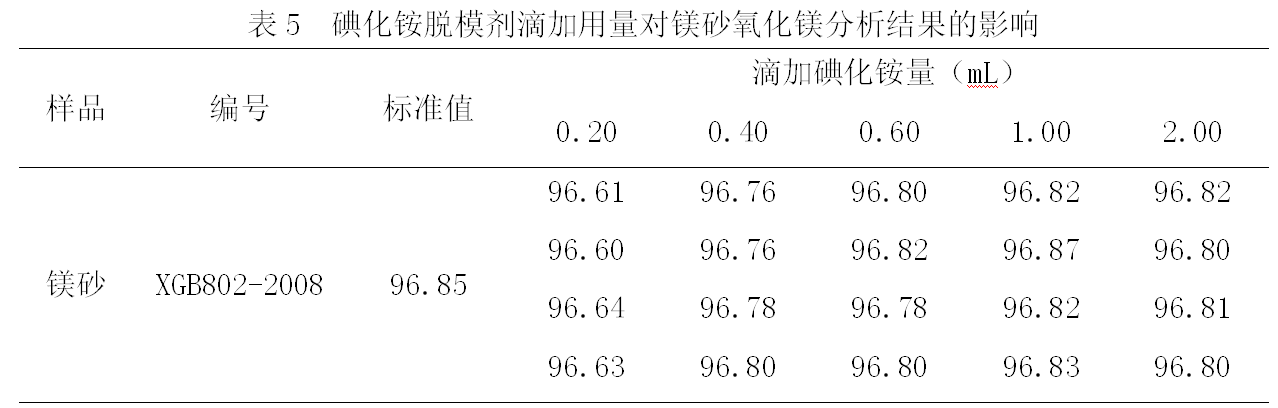

3.3 碘化铵脱模剂加入量对氧化镁分析结果的影响

试样与混合溶剂按比例称好后,选择滴加碘化铵脱模剂,滴加的量对分析结果的影响,分析结果见表5。

碘化铵脱剂加入量,影响熔融玻璃片的制备及分析结果,脱模剂加少影响试样脱模,造成试样流动性不好,熔融不充分,倒模的时候残留比较多,影响分析结果,导致分析结果偏低,过多的浪费试剂,增加成本,从分析可以看出,0.60 mL~1.00 mL比较合适。

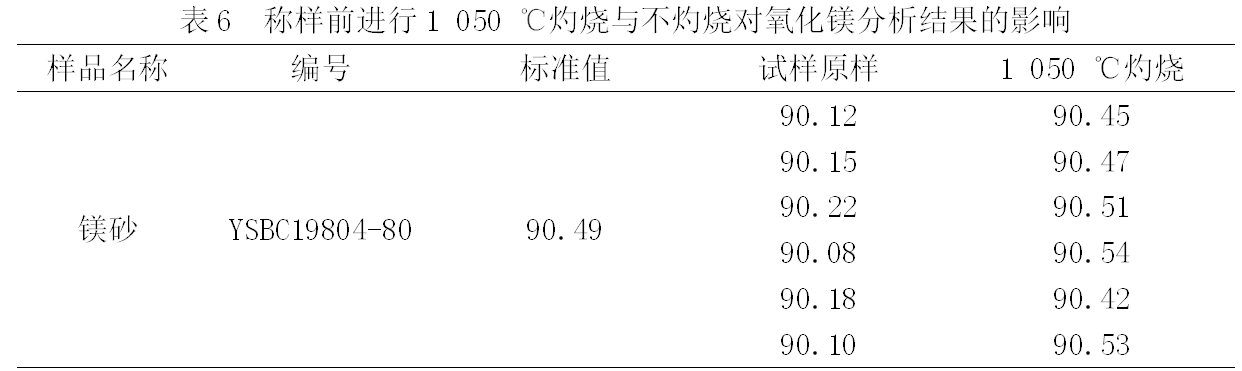

3.4 称样前进行1 050 ℃灼烧与不灼烧对氧化镁分析结果的影响

称样熔融玻璃片时,同一试样,采用105 ℃烘干试样原样与1 050 ℃灼烧两小时过后的试样进行融样,分析结果见表6。

从以上分析结果可以看出,试样原样与灼烧过后的试样分析结果有差异,直接影响氧化镁分析结果。

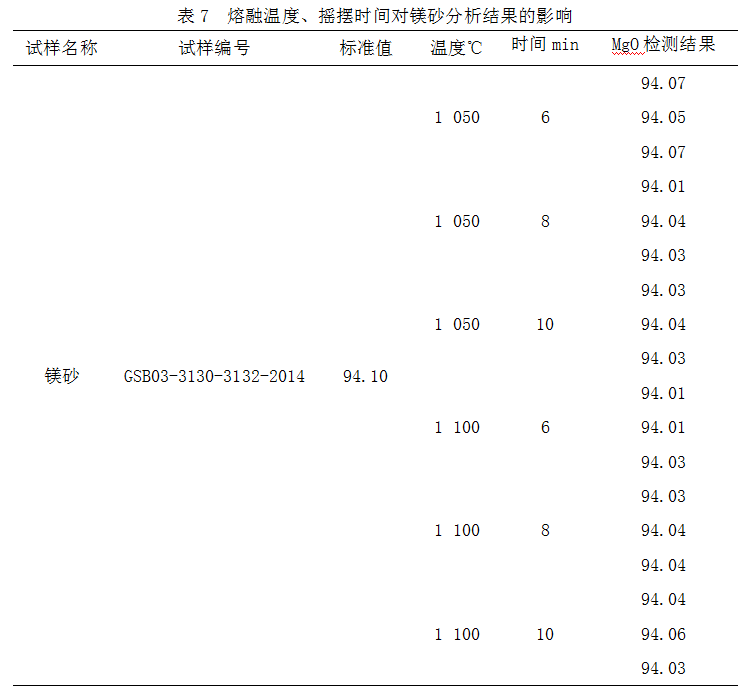

3.5 熔融温度、摇摆时间对镁砂分析结果的影响

镁砂试样在熔融过程中,熔融摇摆时间及温度对镁砂分析结果的影响,分析结果见表7。

从以上分析结果可以看出,熔融时间6 min,8 min,10 min及温度1 050 ℃,1 100 ℃对镁砂分析结果影响不大,均在允许误差范围内,考虑节约时间及延长设备使用寿命,故采用熔融温度1 050 ℃,熔融摇摆时间6 min较为合适。

4 结论与建议

4.1 结论

(1)熔剂与试样的称样比例对分析结果有影响。

(2)脱模剂的选择对镁砂氧化镁分析结果有影响,使用溴化铵,溴化锂脱模剂会导致氧化镁分析结果偏低。

(3)碘化铵加入量对分析结果有影响,碘化铵加入量少影响分析结果更突出。

(4)称样前进行1 050 ℃灼烧与不灼烧对氧化镁分析结果有影响,不灼烧直接分析可能会导致分析结果偏低。

(5)选定的熔样摇摆时间、温度对氧化镁分析结果影响不大,生产中选择熔融温度为1 050 ℃,熔融摇摆时间6 min进行熔融镁砂样品。

4.2 建议

称量试样未灼烧过后的试样进行熔融玻璃片,试样与熔剂比例建议为1:10(镁砂试样0.7000 g,混合熔剂7.0000 g),融样前滴加0.6-1.0 mL碘化铵(400 g/L)脱模剂,融样摇摆时间为6 min,温度为1 050 ℃.

5 参考文献

[1] 镁铝系耐火材料化学分析方法.GB/T 5069-2015[s].中国标准出版社:2020年.

[2] 耐火材料x射线荧光光谱法化学分析 熔铸玻璃片法.GB/T21114-2019[s]. 中国标准出版社:2020年.

[3] 孙颖, 杨觎, X射线荧光光谱法测定镁砂中的主要元素[J].天津冶金,2010,(4):3737~38.

[4] 曲月华, 王一凌, 亢德华, 王翠艳,X射线荧光光谱法测定镁砂及其矿物原料中主次成分[C]//全国冶金物理测试信息网建网30周年学术论文集,2011年10月增刊,165~169.

[5] 吴增升,刘志民,X射线荧光光谱法分析镁砂中的主次成分[J],中国无机分析化学,2014,(4):37~38.

(责任编辑:zgltw)