-

王德军 郑文书 王学冬 杨晓辉 贾斌 谢绍飞 荀凤民

(首钢通钢公司炼铁事业部 技术质量部)

摘 要 一段时间以来,通钢2号高炉各项指标均处于历史较好水平,日产达到6500t、矿重65t。2021年8月4日,高炉在高矿重下鼓风机突然停机,同时伴随复风后原燃料质量的大幅下降、锌负荷长期偏高。在诸多不利因素条件下,高炉通过合理调整装料制度及使用参数,炉况在一个半月时间里恢复到正常水平。

关键词 高炉恢复;装料制度;原燃料

1. 前言

首钢通钢公司2号高炉(2680m3)设有3个铁口、30个风口,采用新型PW串罐式无料钟炉顶布料设备,炉底炉缸采用碳砖与陶瓷杯相结合的复合结构,冷却系统采用软水密闭循环系统,炉身下部区域5~7段采用铜冷却壁。2021年8月之前,高炉运行良好,各项参数及经济指标均达到历史最好水平。8月4日因鼓风机突然停机,同时伴随着复风后原燃料条件大的幅下降,给高炉恢复造成了极大的困难。

2. 高炉指标分析

2.1 产量及底芯温度变化

(1)高炉产量变化

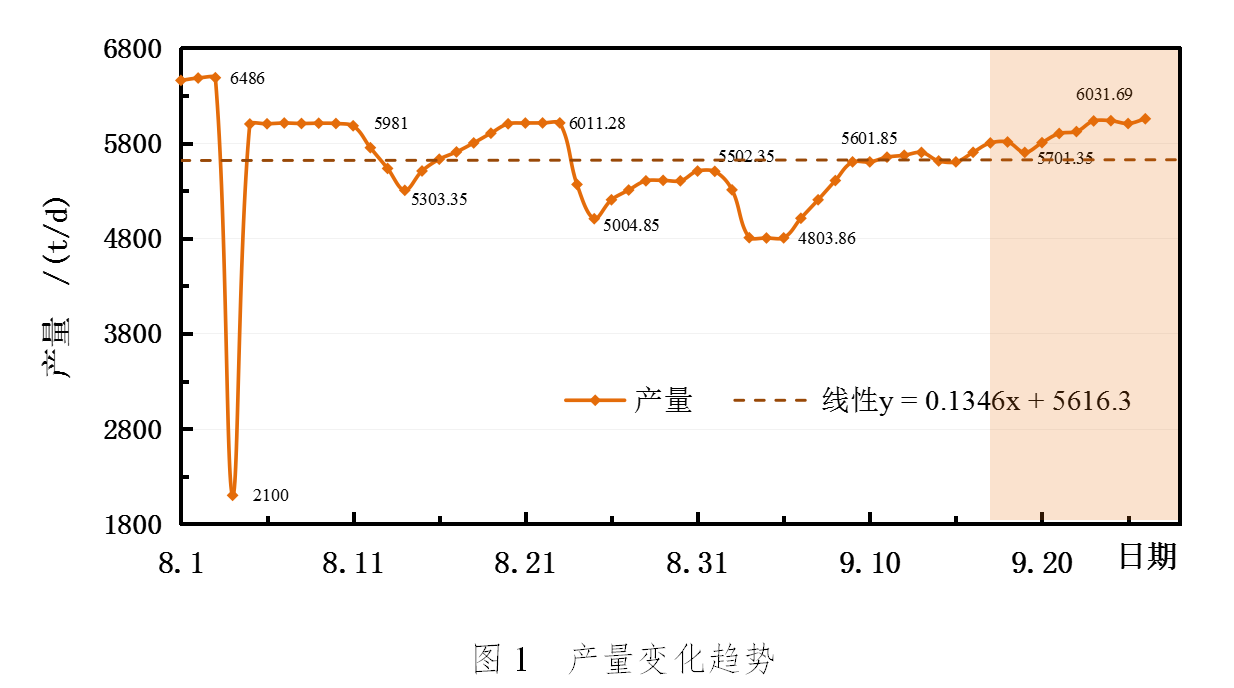

如图1所示,在鼓风机停机后,高炉产量在5800t以上的稳定时间较短。9月17日后随着高炉的恢复,抗外围波动能力增强,产量才能持续维持在5800t以上,高炉炉况基本调整到位。

(2)高炉底芯温度变化

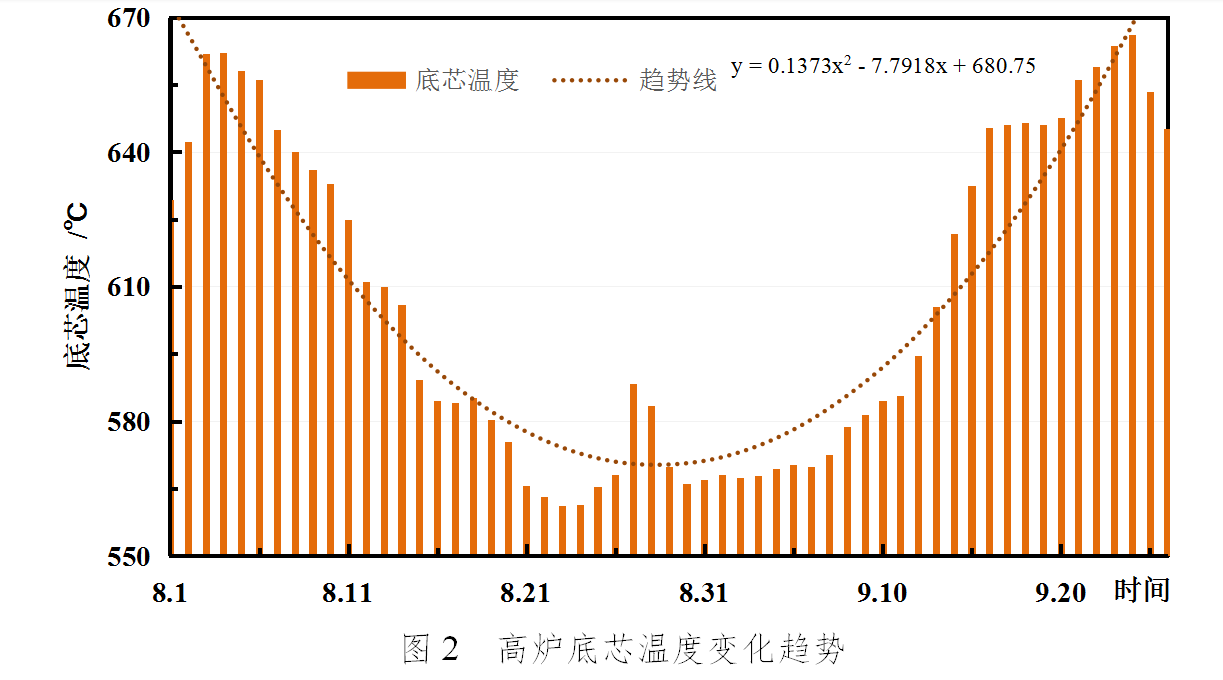

由图2可以看出,从8月13日开始底芯温度出现大幅下滑。为保证炉缸工作状态,高炉于13~15日进行锰矿洗炉,底芯温度下降趋势得到了有效缓解,为高炉恢复提供了支撑。

2.2 富氧量与风量情况

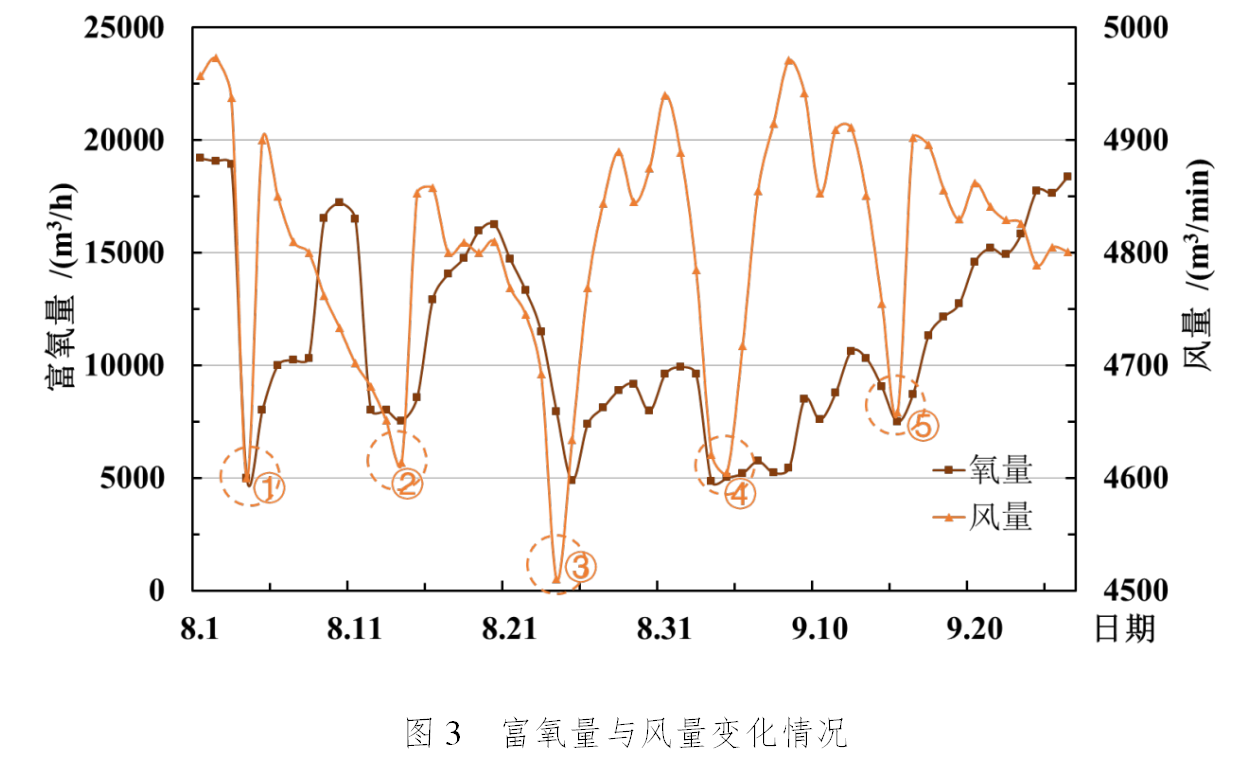

如图3所示,①为鼓风机停机状态,在高炉在恢复过程,出现了4个风量萎缩阶段(图3中区域②~⑤)。在炉况调整过程中,在炉内压量关系及外围条件变差时及时退守;在外围条件变好时,主动积极进攻。

2.3风速、动能变化

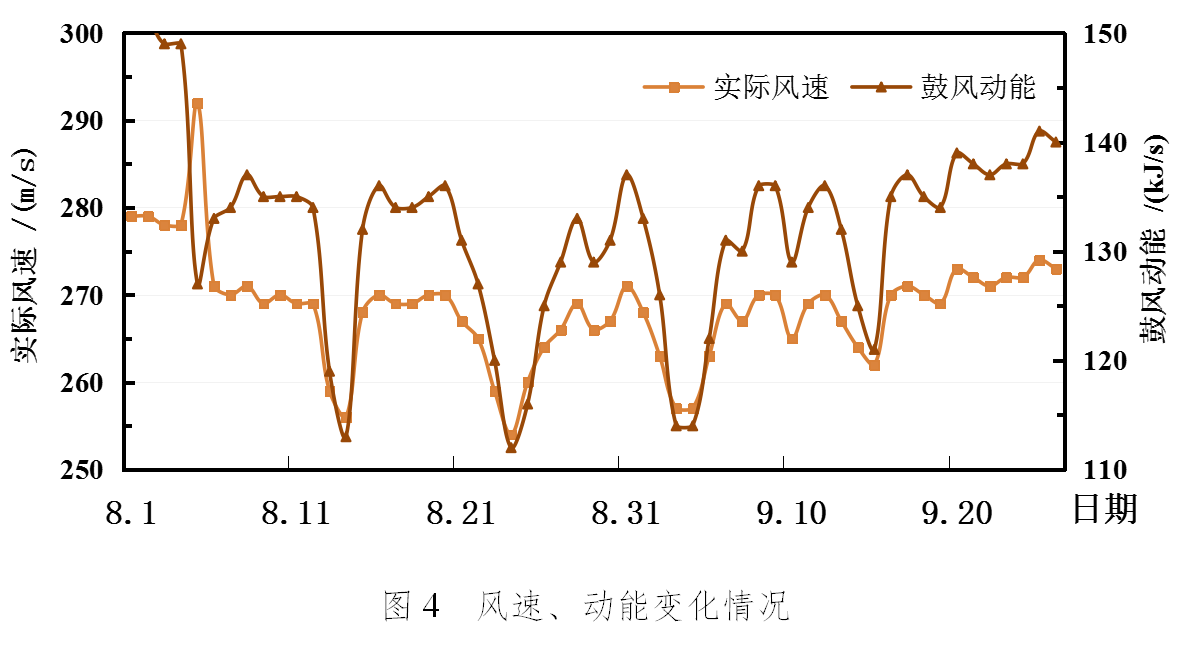

依据通钢现有原燃料条件,高炉调整以发展中心气流为主,坚持高风速、高动能理念。此次恢复过程中风速控制在270m/s左右,动能控制在130kJ/s左右,保证了恢复过程中气流的稳定。

3.原燃料条件变化

3.1 焦炭质量变化

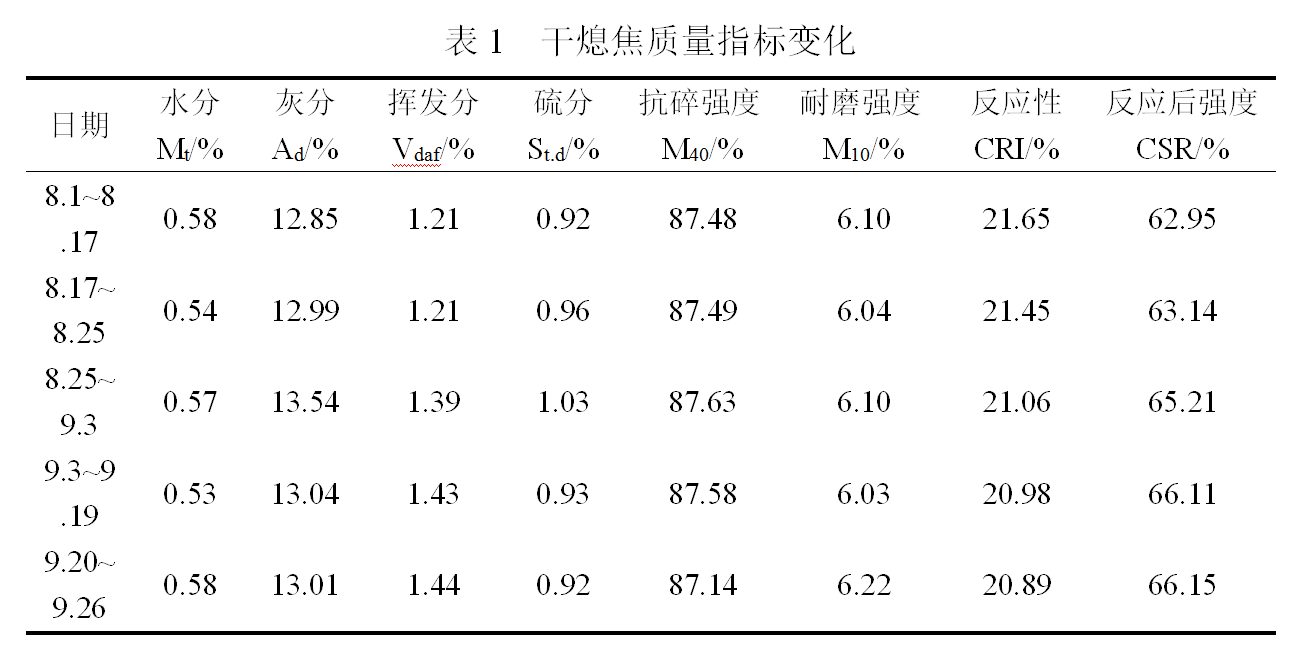

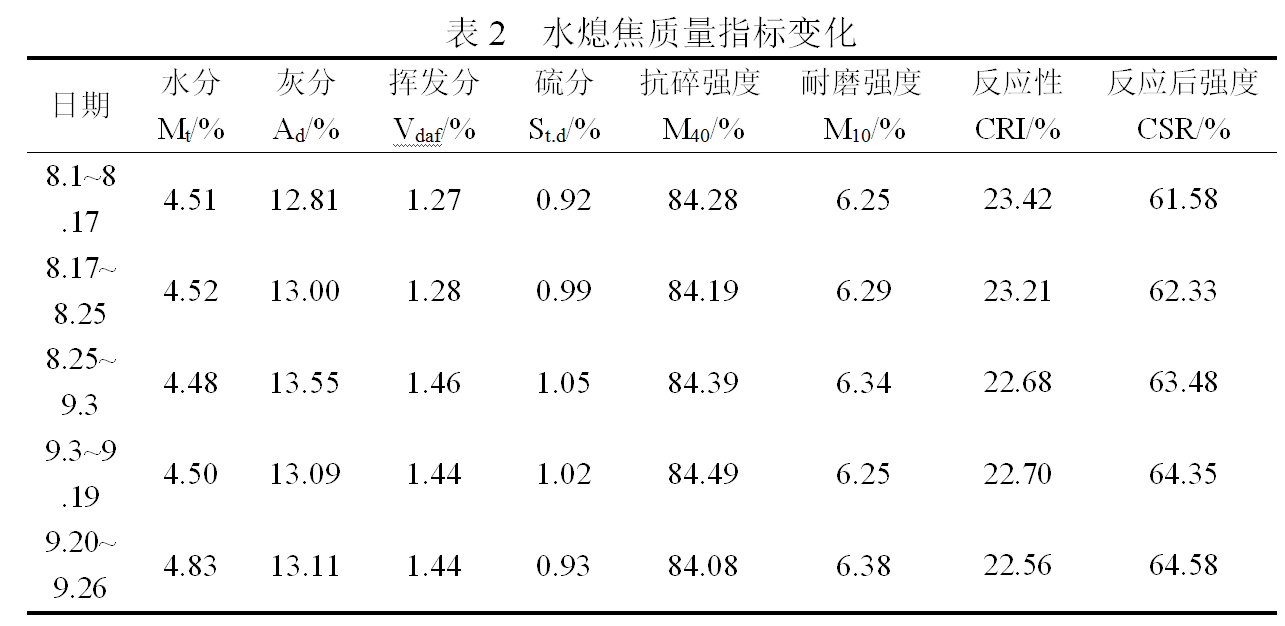

焦炭起着高炉的骨架作用,对高炉内部的支撑至关重要。2号高炉经过3个月的稳定运行,炉缸活跃性好、料柱骨架疏松、中心气流强、透气性好、抗外界波动能力强。由于此次鼓风机突然停机,料柱压实、炉缸受损,高炉受影响炉身上部出现局部粘结,高炉恢复对焦炭质量的要求提升。由表1和表2可以看出,8月初至8月18日干熄焦、水熄焦反应后强度长期在63%以下,导致高炉恢复中虽然在前期长期顺行的基础上日产量能够快速恢复至6000t以上,但随着较低质量焦炭在炉缸内的置换,焦炭质量无法支撑当前高炉的矿重、负荷,同时炉缸工作状态明显变差。8月末至9月初,焦炭成分进一步大幅下滑,灰分升高1%、硫分升高0.2%、挥发分升高0.15%,导致在高炉日产量达到6000t后,炉况再次调整。由于焦炭在炉缸内的置换周期为7~10天,对炉况影响时间长,导致高炉恢复周期长。

3.2 烧结矿质量变化

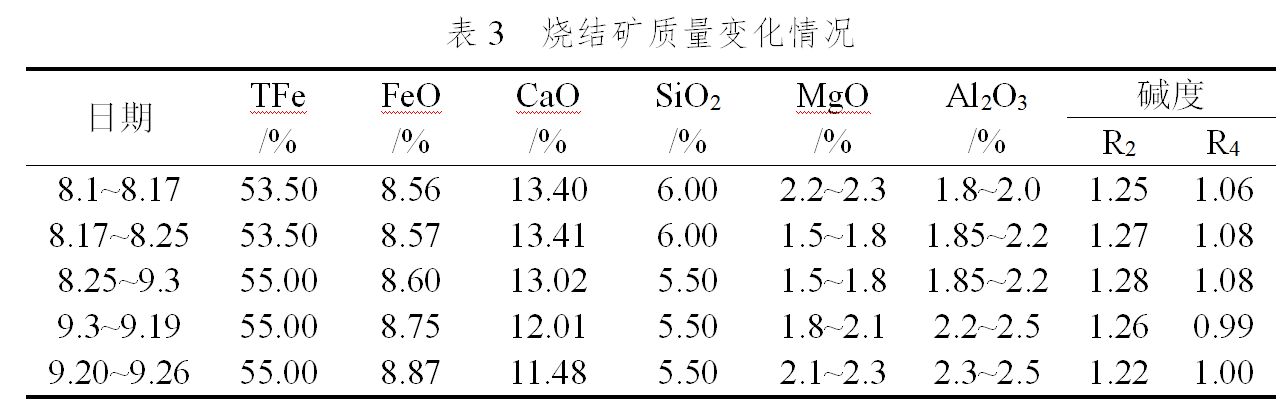

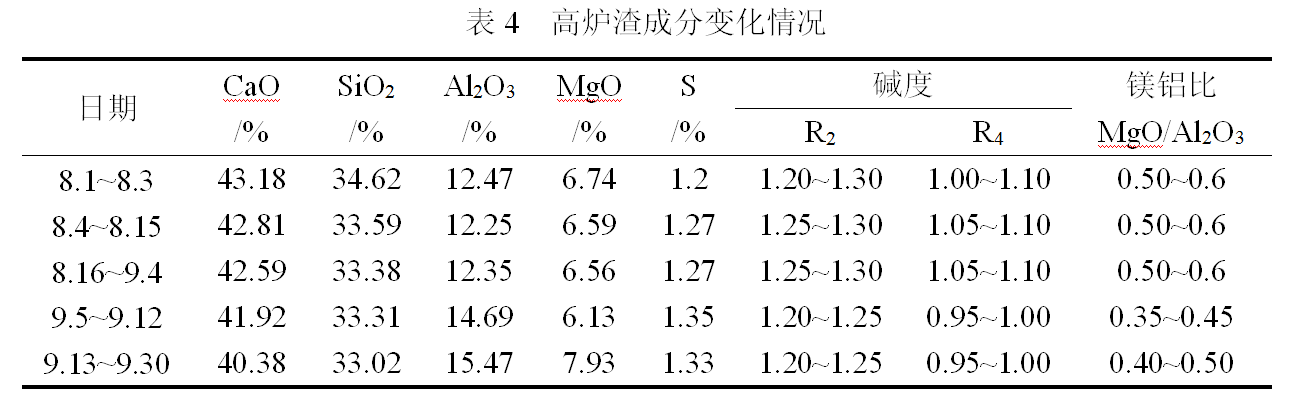

由表3可以看出,8月26日之前烧结矿品位低、SiO2高,8月26日之后为给炉况恢复创造有利条件,将烧结品位由53.5%提升至55%、SiO2由6.0%降低至5.5%。在烧结矿调整过程中,8月18日~9月3日烧结矿中MgO由2.3%下降至1.8%以下,Al2O3由1.8%升高至2.4%,导致渣中镁铝比在0.45以下,影响渣铁流动性。

3.3 锌负荷变化

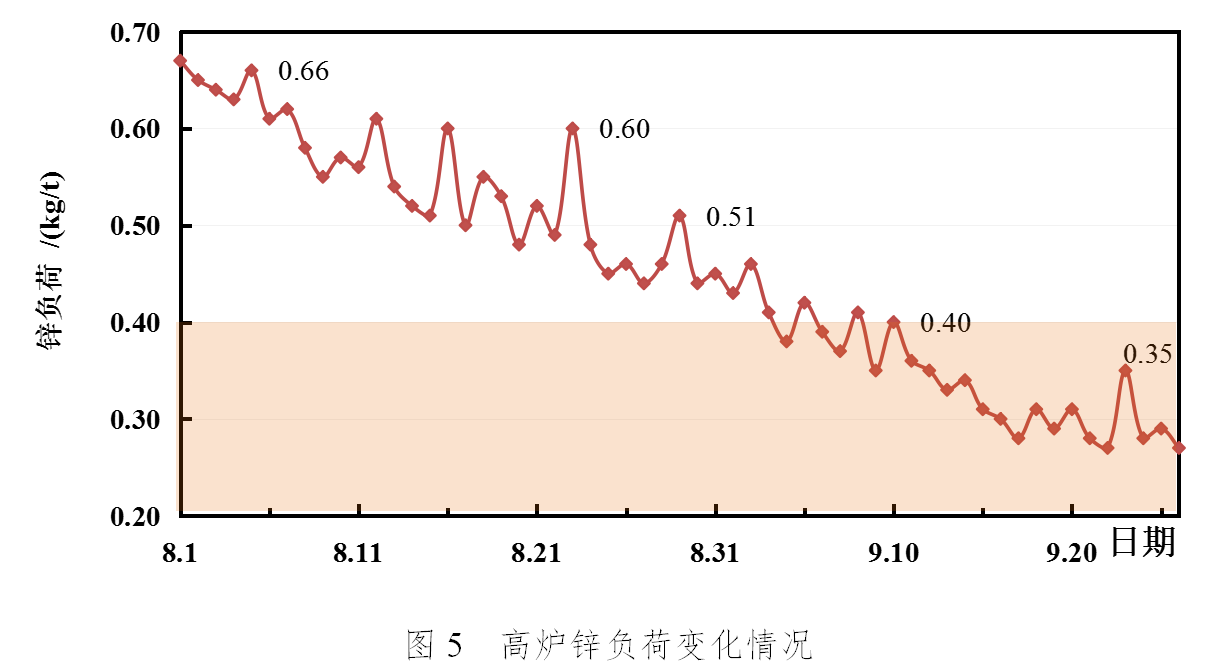

由图5可以看出,鼓风机停机前高炉锌负荷长期维持在0.6kg/t水平,鉴于前几次处理炉体结厚的经验教训,在原燃料条件大幅下滑且炉内透气性不好的情况下,果断对有害元素进行了控制,使高炉恢复过程中锌负荷基本维持在0.4kg/t以下。

4. 高炉壁体温度及渣铁成分

4.1 高炉壁体温度变化

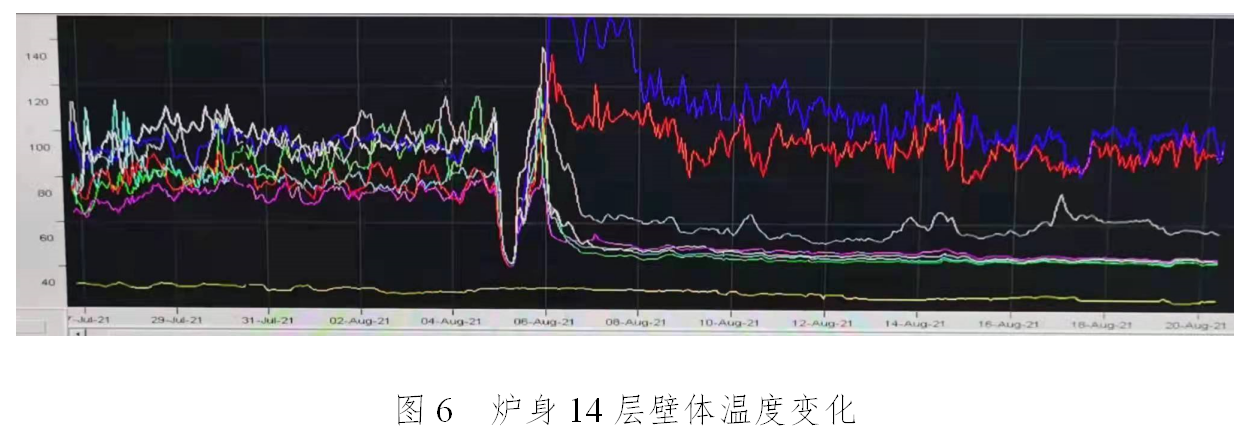

从图6可以看出,鼓风机停机后,炉身14层温度明显出现下降且呆滞,结合炉内气流变化、探尺变化、顶温变化等,判定炉身上部出现局部粘结。

4.2 渣铁成分变化

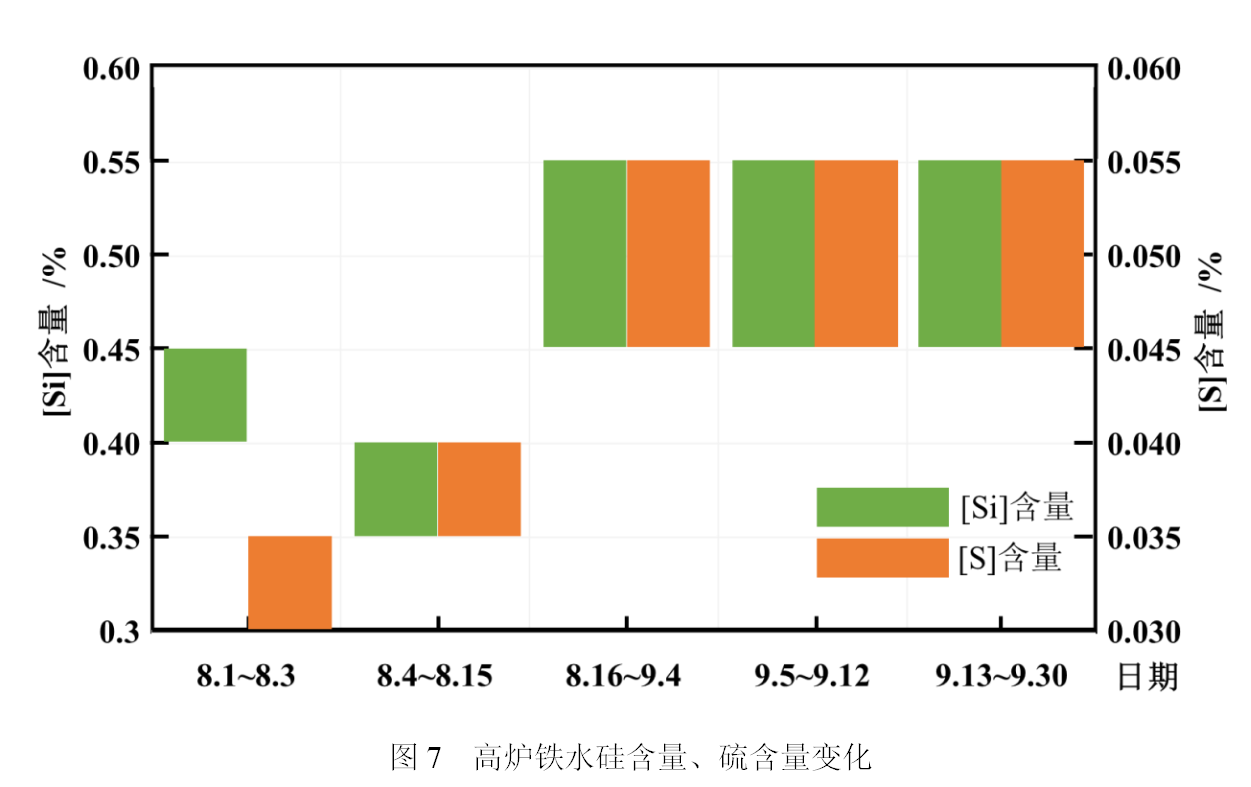

由图7可知,出现鼓风机停机后,为保证炉缸工作状态,将铁水炉温由0.35%~0.4%提升至0.45%以上,铁水中硫由0.030%~0.040%提升至0.050%以上。从表4可以看出,炉渣二元碱度及四元碱度逐步降低,在渣中镁铝比出现大幅降低后,及时调整烧结矿成分,保证了渣铁的流动性。

5. 高炉恢复慢的原因分析

5.1 鼓风机突然停机是本次炉况出现波动的直接原因

鼓风机突然停机后料柱突然下沉到炉缸。一方面料柱压实、透气性变差;另一方面软熔带产生了部分凝固物直接进入炉缸,导致炉缸工作状态变差。

5.2 焦炭质量大幅降低,是高炉恢复慢且出现反复的主要原因。

鼓风机停机后,伴随焦炭质量大幅下降,焦炭未给高炉恢复提供有效支撑,反之进一步恶化了炉缸工作状态及炉内透气性,导致恢复困难。8月份干熄焦热强度长期在65%以下,在停机后10天,干熄焦热强度仍维持在63%水平,水熄焦热强度一直在63%以下,9月初焦炭灰分、硫分、挥发分远远超出标准。在鼓风机停机前焦炭质量已经出现下滑,碎焦已经逐步进入炉缸,但停机前,高炉靠大风量吹透中心及疏松料层,高产量活跃炉缸,对原燃料抗波动能力强。但鼓风机突然停机,想要重新恢复之前状态非常难,加之停机恢复期间正遇上干熄焦、水熄焦质量最差的阶段,给高炉恢复带来极大困难。在后期恢复过程中,反复出现焦炭质量阶段性下降,高炉只能根据炉况采取进退措施,保证炉况的顺行。

5.3 入炉有害元素长期偏高是影响高炉炉况波动的另一原因

高炉入炉原燃料有害元素(碱金属、锌等)含量长期偏高,在焦炭质量下降,鼓风机停机后,高炉透气性变差,碱金属无法全部排出,导致炉内有害元素富集粘结炉墙形成部分结厚。

5.4 入炉原料质量差及成分波动影响高炉恢复进程

烧结矿在8月27日之前SiO2含量一直在6.2%以上,球团矿SiO2含量一直在7.5%以上,渣铁比在400kg/t以上。较差质量的烧结矿在炉况较差情况下,进一步恶化了炉内透气性,增加了恢复难度。在9月2日之后烧结矿中Al2O3含量由2.0%大幅升高至2.4%,MgO由2.3%下降至1.4%,渣中镁铝比由0.6%左右下降至0.4%左右,使渣铁流动性变差,高炉接受风量能力减弱。

6. 高炉的调整处理措施

6.1 合理调整负荷,严格执行“攻守退”制度,保证炉况顺行稳定

(1)针对鼓风机停机及外部原燃料条件大幅下降的情况,为保证炉况稳顺恢复,8月5日复风后对负荷进行了大幅度下调,矿重由65t减至55t、负荷由4.23t/t下调至3.62t/t。8月7日8:15时矿重加至62t、负荷逐渐上调至4.31t/t后,发现炉内压量关系明显变紧,立即采取退守措施,矿重减至58t、负荷下调至4.08t/t。

(2)负荷在4.08t/t运行3天后,发现炉内压量关系持续吃紧,同时底芯温度大幅下滑。为保证炉缸工作安全,8月13-15日加入炉锰矿处理炉缸,同时矿重减至55t、负荷下调为3.90t/t。15日处理炉缸结束后,高炉参数逐步强化,矿重加至58t、负荷上调为4.26t/t,8月20日高炉日产量恢复至6000t。

(3)8月23日-9月5日焦炭质量再次出现大幅下滑,为保证炉况稳定顺行,矿重由58t减至52t、负荷下调为4.0t/t,产量最低降至4800t/d。

(4)9月6日后焦炭质量逐步改善,高炉根据外围条件变化产量逐步恢复至5600t/d,9月15日开始入炉外购焦炭,入炉焦炭结构进一步改善,9月22日产量恢复至6000t。

6.2 坚持高风速、高动能、高风量调整思路,同时提高炉缸热量,保证炉缸工作状态

鼓风机停机后,高炉风口面积由0.3398m2调整为0.3378m2,同时复风后堵4个风口,在复风初期为高炉提风速、动能、打透中心创造了有利条件。在恢复过程中,风速长期在270m/s左右,动能在130kJ/s左右,保证了高炉在恢复过程中有足够的风速、动能吹透中心。同时配合以上部发展中心气流的装料制度,操作中实施合适的炉温、物理热、炉渣成分,为高炉恢复奠定了基础。

6.3 调整装料制度,以发展强烈中心气流为主

鼓风机停机前焦炭装料制度为次中心2圈中心4圈,为增强中心气流,8月7日逐步改为次中心1圈中心6圈,保证了中心气流的稳定,使高炉恢复得到了稳定的气流支撑这一基础条件。在恢复过程中,料制调整上坚持少动、微调,保证了上部装料制度的稳定。

6.4 加强各班统一操作,严格控制参数使用,减少炉况波动

坚持炉温是高炉生命线的原则,严格控制压差在168kPa以下。同时为减少参数变量,风温维持在1160℃不变,风量、氧量的使用上以保证足够吹透中心为主。

6.5 严格控制有害元素,保证炉墙粘结不恶化

鉴于通钢高炉长期存在入炉有害元素偏高的问题,在炉况开始调整后立即果断采取措施严控Zn负荷,使入炉Zn负荷由0.6kg/t降至0.4kg/t,保证了高炉炉墙粘接不再进一步恶化。

6.6 提高烧结矿质量,为高炉恢复创造条件

为给高炉恢复创造有利条件,烧结品位由53.5%提升至55%、SiO2由6.2%下调至5.5%,高炉渣比由410kg/t降至370kg/t,进一步改善了炉内透气性。在调整烧结质量过程中,MgO、Al2O3出现了成分波动,在发现问题后,及时调整解决,保证了高炉的及时恢复。

7.结论

高炉在鼓风机突然停机后,同时面对外部条件大幅恶化的情况下,通过一系列措施使高炉的稳顺态势得到了保证,气流处于相对稳定状态,炉缸工作状态良好。高炉恢复缓慢及出现波动的主要原因为焦炭质量的波动,在外围条件变化下,攻守退措施运用得当,保证了高炉的恢复进程。外围保障方面,通过控制有害元素、提高烧结矿质量等措施,为高炉恢复创造了有利条件。

8 参考文献

[1] 周传典, 刘万山, 王筱留,等. 高炉炼铁生产技术手册[M]. 冶金工业出版社, 2002.

[2] 朱仁良. 宝钢大型高炉操作与管理[M]. 冶金工业出版社, 2015.

(责任编辑:zgltw)