-

(江阴兴澄特种钢铁有限公司)

【摘 要】兴澄2号高炉因炉前主沟穿沟被迫紧急休风,针对休风前高煤比、低炉温等不利因素,复风前制定了详细可行的复风方案,在复风过程中细化操作,正确处理炉温与风量的关系确保炉况顺行,杜绝了炉凉事故的发生。对本次紧急休风及复风操作进行分析,为进一步优化休复风操作缩短复风时间总结经验。

【关键词】紧急休风 细化操作 高煤比 休复风操作

1.前言

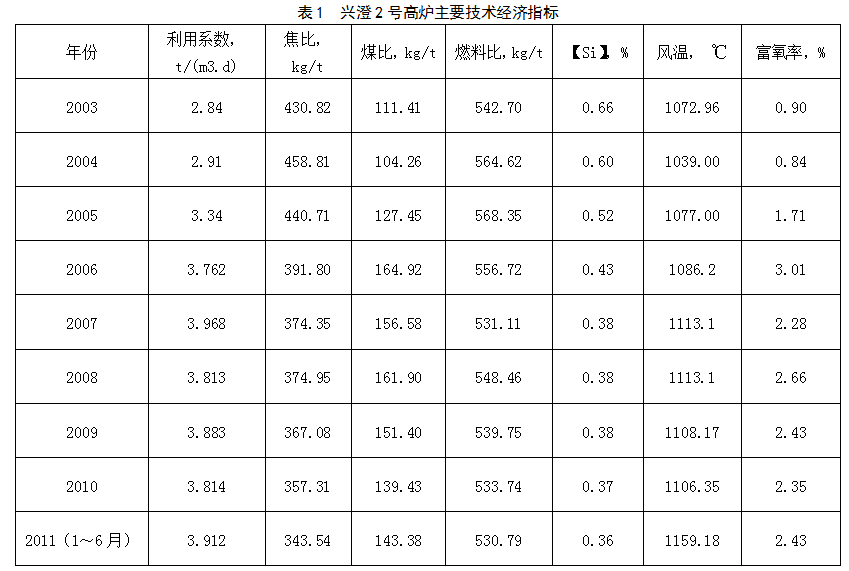

兴澄特钢2号高炉有效容积为450m3,于2003年8月份开炉投产。随着兴澄炼铁精料水平和铁前管理水平的逐步提高,尤其是2005年以来更加重视了铁前系统管理,2号高炉各项技术经济指标取得了很大的进步,具体指标见表1。

2011年6月底以来,由于炼钢年修、设备故障及避峰限电等原因,导致高炉休复风次数增多,7月份共休风6次慢风9次,休风率达到9.59%,慢风率达到8.02%,高炉频繁休慢风对高炉炉况稳定带来一定的影响。

2.高炉休风前炉况状况及紧急休风的原因

2.1 高炉休风前炉况顺行状况

7月份频繁休慢风导致炉缸工作状态欠佳,主要表现为炉底温度下降、铁水物理热下降、接受风量能力下降等。炉前耐材使用接近三个月,原计划7月27日休风10小时左右更换炉前主沟预制件、撇渣器及垄沟等耐材。为了保证计划检修顺利休复风,采取减小布料角度疏松边缘气流、减轻负荷、控制冶强等措施保证炉况顺行。

2011年7月26日夜班接班外围铁水消化不畅风量控制在1200~1250m3/min,根据调度指令0::00开始加风,0:53加风到1400 m3/min左右。炉温从第六炉铁开始下行,加煤1吨到11吨/小时,反应后炉温仍偏低。7:50左右发现焦丁仓闸门卡断焦丁约三小时共2.3吨,工长考虑到已经加煤两小时补焦约1.0吨,交班时风量维持1400 m3 /min左右。

7月26日白班接班发现炉温低、料速偏快减风到1350 m3 /min左右,但炉温仍持续偏低没能提到正常水平。

2.2 紧急休风的原因及主要措施

白班第一炉铁出铁期间发现主沟落铁点比较深,出铁后修补。第二炉铁出铁期间发现第二节预制件异常上翘,但没有引起足够重视。第三炉铁出铁期间12:40左右发现主沟两节预制沟均严重上浮,检查发现预制沟下边进铁水,出完铁于13:36紧急休风。休风前炉温偏低,休风前三炉铁【Si】: 0.39%、0.23%、0.32%,T铁水:1445℃、1445℃、1420℃。休风时煤量11吨/小时,矿批15.50吨,焦炭负荷4.70倍(不包括焦丁650kg/批)。发现主沟预制沟上浮后到休风期间补焦约12吨。

预计休风在12小时以上,为了减少高炉内焦炭燃烧,所有风口堵泥,控制中压冷却水水量到正常水量的60%,将炉身中下部五块漏水的冷却壁到控制最小。即出水头有水流不断水即可。

3.高炉炉前事故处理及休风前准备工作

3.1 高炉炉前事故处理

接到二号高炉炉前主沟漏铁后,分厂立即启动应急预案,生产副厂长全权负责人员、设备和物资的协调,集中力量进行抢修。为了加快抢修进度调运小型挖掘机、装载机等设备和,防暑降温物品到二号高炉。按长期休风处理煤气系统并炉顶点火,安排设备人员对部分设备检修。

经现场检查,主沟预制沟下方的铁水呈液体状态,判断为一次性漏进去,需尽快将撇渣器和主沟预制件吊起,防止铁水凝固粘结,增加起吊难度。下午16:00左右将撇渣器吊起,大量铁水顺着主沟方向向南淌到撇渣器处及放残铁的干砂坑里。 在主沟铁水向外淌的过程中用小挖机打松预制沟两边及接缝处,预制吊起后及时将下边黄砂与残余铁水搅拌,凝固后清理。

虽然也尽力安排了大量人员和设备对现场进行抢修,由于当天气炎热气、夜间人员疲乏、现场照明不足等原因,直到7月27日4:30炉前耐材才更换结束开始烘烤,抢修时间长达15小时。

3.2 复风前准备工作

3.2.1 制定详细的复风方案

分厂技术人员与高炉作业长、当班工长及大班长共同讨论复风方案。根据休风前炉况顺行状况、休风前的炉温、炉渣成份、风温水平等制定复风方案如下:

(1) 复风起始风量450m3/min,堵3#,4#,6#,9#,10#,12#风口共六只风口送风,该六只风口捅开重新堵泥。

(2) 复风补焦炭30吨(另加1吨硅石和1.5吨白云石),矿批8吨,焦炭负荷3.1,布料制度PP28°↓KK29°↓,布料圈数为8圈左右。炉料结构保持不变,用熔剂调整渣系。

(3) 复风后喷煤前原则上不富氧,若因炉温过底或大崩料引起风口暗红或捅渣可临时富氧,待风口恢复正常及时停止富氧。

(4) 复风前冷却水量、水压恢复正常,复风后多关注漏水冷却壁及该方向风口工情况。

(5) 复风后风量加到600m3/min以上,没有大的崩料及恶性管道发生,开始喷煤。送风风口全部喷煤,如个别风口暗红、捅渣等现象发生,则临时停止该风口喷煤,待风口恢复正常再继续喷煤。

(6) 炉渣理论碱度R2:1.15±,送风初步核料【Si】设定值为1.5%,随着复风的进程再逐步调整核料【Si】的设定值。

(7) 送风初期炉前渣铁温度低流动性差,走临时撇渣器,待铁水温度T铁水达到1400℃上,根据现场渣铁分离、单炉渣铁量等情况确定时否走撇渣器。

3.2.2 送风前条件确认

(1) 风机启动运行稳定,风量送到放风阀。

(2) 炉前主沟、撇渣器及垄沟烘烤结束,临时撇渣器制作完毕,炉前设备试运转正常。

(3) 上料、热风、煤气处理等系统设备试运转正常,炉顶点火人孔封好,炉顶通蒸汽。

(4) 热风炉烧炉正常,需送风的热风炉烧炉完毕。

(5) 高炉本体冷却水恢复正常,按规定堵好规定的风口,送风设备检查正常。

4.复风操作与恢复炉况

4.1 复风操作

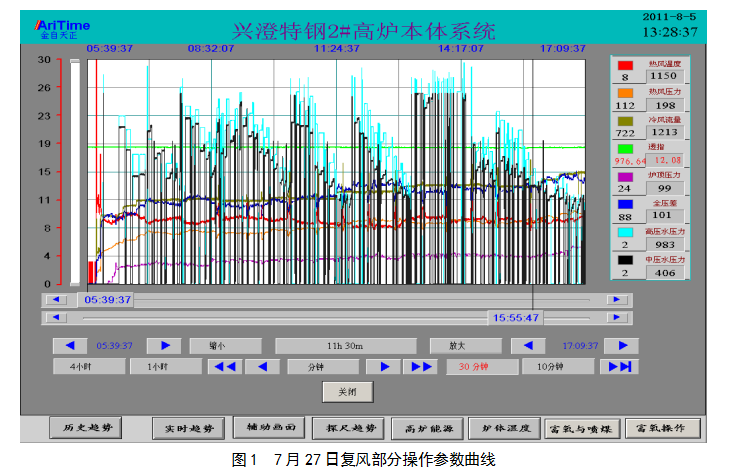

对各系统进行检查确认,具备送风条件,堵好3#,4#,6#,9#,10#,12#于5:50送风,风量为450m3/min,风温为880℃,热风压力为65kpa,6:15引煤气结束。复风料线不明,顶温200℃左右。6:20打开铁口,走临时制作的撇渣器。6:05开始加料,补干焦30吨(另加3吨硅石和1.0吨白云石)。

4.2 恢复炉况

复风后热风压力稳定,6:35加风到630m3/min。视第一炉铁渣排放情况、压力变化、风口工作情况6:55开始喷煤3吨/小时。喷煤后热风压力稳定保持在100kpa左右,加煤到5吨/小时。喷煤后风口暗红8:00~8:30富氧700m3/h。复风后加二罐料探到料线2500mm,由于炉缸温度不足下料不畅风量维持不变。10:30料线基本赶到正常,视炉温没有继续下行趋势,炉前渣铁排放尚好,顶温基本在200℃左右,12:45加风到730m3/min。期间有两次深崩料为3500 mm左右,补焦10吨。

复风后1小时左右就开始喷煤,但炉缸温度持续不能回升,渣铁温度不足下料不畅,风量维持在730 m3/min,风温全送。13:10左右4#风口吹开。14:00崩料较深在5000mm左右补焦10吨,崩料后视风口暗红于13:15~14:45富氧650m3/h。第四炉铁炉温开始逐步回升,第五炉铁后期铁水温度上升到1400℃以上,煤量由5吨/小时减到3吨/小时,风口发亮耀眼减风温到950~1000℃。炉温回升开始正常下料17:35风量加到850 m3/min,逐步提高顶压改为高压操作。

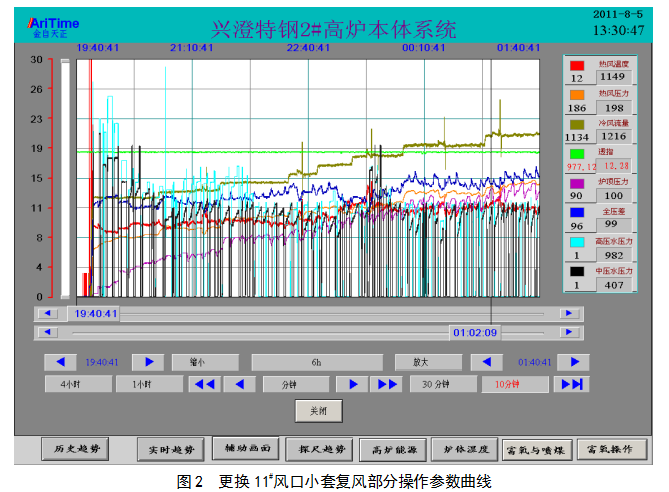

17:50左右顶压异常升到,高压水压力异常下降,检查发现11#风口漏水且漏水量较大。出铁后18:32休风更换11#风口小套,捅开10#风口堵上11#风口。

11#风口小套更换结束19:50复风,1#、2#、4#、5#、7#、8#、10#、13#、14#风口共9只风口送风。复风时起始风量为700 m3/min,煤量4吨/小时。视下料顺畅、炉温回升、风压风量关系相适应逐步加风,到7月28日2:30风量加到全风1260 m3/min。加风期间依次捅开12#、6#、3#和9#风口,5:50捅开11#风口全风口送风。加风过程中逐步增加煤量,3:30煤量加到10吨/小时。

4.3 恢复炉况期间的装料制度

复风布料角度用PP28°↓KK29°↓(P代表矿石K代表焦炭,↓代表加料即小料批等料线加料,下同。),矿批用8吨,干焦批2580kg。随着赶料线逐步抬大布料角度。根据炉况、炉前渣铁温度、风口工作状况及复风补加焦炭到达的位置于12:30开始逐步加重焦炭负荷, 16:35加重焦炭负荷到4.30倍到正常冶炼水平。当中心气流发展时采取中心加矿的方式抑止中心气流,保持边缘气流

更换11#风口小套复风时矿批、负荷及布料角度保持休风前的状态,随着风量的增加,逐步抬大布料角度到正常冶炼水平。视炉况顺行情况和风量水平,7月28日0:20开始逐步扩矿批、使用焦丁加重焦炭负荷,4:10扩矿批到12吨,加重焦炭负荷到4.64倍到正常冶炼水平,至此各项参数达到正常水平进入到正常冶炼状态。

4.4 复风及恢复炉况期间的炉前渣铁排放及炉温水平

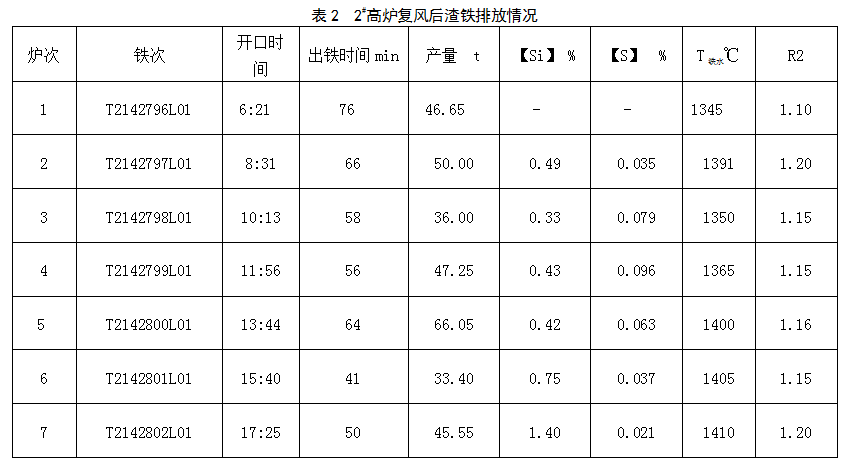

7月27日凌晨5:50复风后于6:20开口第一炉铁,考虑到渣铁温度不足、单炉渣铁量少、撇渣器是新更换的,因此走临时撇渣器。开口后视渣铁分离尚好直接走水渣。因渣铁温度偏低前期一直走临时撇渣器,直到第五炉铁出铁后期铁水温度达到1400℃,风量达到700m3/min以上,第六炉铁开始走正式撇渣器,出铁后放掉第七炉开始保温。复风前期出铁情况见表2。

5.结语

本次紧急休风时焦炭负荷重、炉温低、冷却壁漏水不利因素为本次复风带来很大困难,复风前制定详细方案、复风过程中合理控制操作参数、加强炉前出铁等措施为顺利复风创造了条件。

(1) 休风后堵牢风口减少高炉内焦炭燃烧,适当控小高炉本体中压冷却水尤其是严格控小漏水冷却壁进水量,减少向高炉内漏水和冷却水带走热量,为恢复炉况奠定了基础。

(2) 复风后在炉况顺行的前提下尽快加风到600m3/min以上,为尽快喷煤创造了条件,喷煤反应后炉温逐步回升,杜绝了炉凉的发生。

(3) 复风后加风过程中严格控制压差,保证炉况顺行。把炉顶温度、下料是否顺畅、炉前渣铁温度作为炉温是否回升的主要依据,保证了炉况恢复过程中稳步前进,炉况不反复。

(4) 复风时及恢复过程中补加的50吨焦炭反应后炉温向热,对炉热持续时间估计不足加煤过早,导致7月28日夜班炉温长期偏高(【Si】>1.0%)。

(5) 复风过程中及时抑止中心气流保持边缘气流,有利于加快炉况恢复进程。

(6) 恢复炉况期间,根据炉温预测结果及时调整核料【Si】的设定值,减少炉渣成分的波动,利于稳定煤气流分布和炉温的提升。

(7) 虽然本次休复风比较成功避免了炉凉事故的发生,但与正常更换耐材检修相比,休风时间延长4小时,多消耗焦炭约35吨,同时对现场安全带来很大隐患。增强炉前操作人员的责任心,及时对炉前耐材进行检查修补,对于高炉稳定生产极为重要。

(8) 长期休风复风前期下料不畅伴有崩滑料的主要原因是渣铁温度不足,需要保持低风量操作减少管道形成控制炉顶温度,提升炉温措施反应后才能下料顺畅。

(责任编辑:zgltw)