-

王军锋 周东锋 李发展

(安阳钢铁股份公司炼铁厂)

摘 要 烧结烟气内循环工艺作为整个烧结生产系统的一部分,与主系统有机地融合在一起,通过自动控制,调整新系统与原有系统的温度、压力、风量、含氧量四个方面的平衡,既能回收利用一部分烟气显热,降低燃料消耗,又能减少排入大气的烟气量总量,降低主抽风机、主电除尘器和脱硫装置负荷,为治理烧结烟气污染创造有利条件,是传统烧结工艺实现节能减排、绿色发展的思路创新和有效探索。

关键词 热风烧结;烟气循环;节能减排;协同治理

1 引言

安钢地处京津冀大气污染传输通道“2+26”的安阳市西北部且位于城市建成区,又毗邻世界文化遗产殷墟保护区,随着最国家新环保标准和发改委关于《京津冀协同发展生态环境保护规划》的实施,要求京津冀“2+26”城市行政区域内所有钢铁、燃煤锅炉排放的二氧化硫、氮氧化物和颗粒物大气污染物执行特别排放限值。安钢面临的环保压力空前巨大,任务艰巨。近两年安钢从大局出发,以打造绿色生产样本工厂为目标,积极应用和推广先进节能环保工艺设备和技术,在烧结机烟气排放末端采用了活性炭脱硫脱硝工艺,集中对污染物进行治理,而要达到最大限度的节能减排还须开展新技术研究,对烟气中的污染物进行协同治理。在此背景下,安钢在1#烧结机系统进行热风烧结与烟气内循环技术的研制与应用,过增设烟气循环装置抽取大烟道中一定温度范围的热烟气,经过设定比例的混匀处理,调节成满足烧结生产使用的中高温烟气,返回烧结料面再次循环利用。该工艺既能回收利用一部分烟气显热,降低燃料消耗,又能减少排入大气的烟气总量,降低主抽风机、主电除尘器和脱硫装置负荷,为治理烧结烟气污染创造有利条件,是传统烧结工艺实现节能减排、绿色发展的创新和探索。

2 研究内容

安钢1#烧结机2005年6月建成投产,2016年12月底进行了设备大修改造,改造后烧结机台车宽度5.0m,栏板高度800mm,利用系数1.25t/(m2·h),年产高碱度(R≥1.8)冷烧结矿356.4万吨。1#烧结机烟道分为脱硫系与非脱硫系长短烟道,其中9、10、19号降尘管设有切换装置,烟气可在两根烟道间切换,以平衡温度和风量,机头电除尘器为双室三电场,出口烟气含尘浓度≤50mg/Nm3,全部烟气在主抽风机出口汇合后,经新建脱硫脱硝处理变成达标排放的气体,直排大气。

目前国内钢铁企业实现热风烧结有两种不同途径,一是环冷机余热回收后段的中温烟气(~230℃)返回烧结机,二是烧结大烟道尾部几个风箱的高温烟气(~350℃)返回烧结机实现热量循环利用的目的。而2015年之后国内开始尝试烧结废气的循环利用实现减排的目的,这个也有两种不同途径,一是烧结大烟道尾部高温烟气不经过主抽直接返回烧结机循环利用的内循环,二是从主抽后面取中温烟气返回烧结机循环利用的外循环技术[1]。设计之初,我们首先确定了采用内循环模式,一方面,可以通过循环系统分担一部分烧

结抽风任务,减少外排系统的烟气量,减轻环保压力;另一方面,可以在不增加外排烟气量,不改变原有的机头烟气处理系统的基础上,通过增加循环风机来增加烧结风量,解决原有风机能力不足的问题,达到增产的目的。针对上述情况,有几种选择:采用头尾循环的模式,利用循环烟气的温度补偿和高含氧量;采用尾部循环的模式,利用循环烟气的较高温度,提高回收废热的效果,节省能源;采用尾部和中部选择性循环的模式,取有害物质浓度高的部分烟气循环使用,这部分烟气再次通过烧结料层时,烟气中的部分有害物质分解,达到有害物质减排的目的。

借鉴一些钢铁企业前期开展热风烧结项目以及烟气外循环的尝试和研究,我们会同中冶长天冶金设计院根据安钢1#烧结机大烟道连接降尘管中废气温度、含氧量以及废气组成成份的不同组合了四套方案。经过充分进行技术论证,综合对比各类方案后,我们提出烟气内循环系统与热风烧结工艺深入结合,既实现节能又实现烟气循环减少烟气排放总量的目的。而要同时实现烟气循环系统减排与热风烧结节能的目的,还要综合考虑设备选型和设备维修等多个方面内容,合理控制废气中的氧含量和温度将成为影响大烟道废气热回收效果的关键因素,而合理的循环比例与覆盖烧结面积将对烧结矿质量和烧结指标带来直接影响,因此如何确定和优化系统参数是项目实现的决定因素。通过提取1#烧结机历史烟气温度曲线和反复检测1#烧结机大修后的烟气成份,确定了工艺设计主要参数,烟气循环比~19%,循环风温275±25℃,含氧量≥18.5%,负压17000Pa,烟气罩~50m。

2.1 烧结机风箱分配

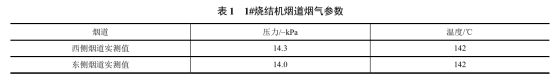

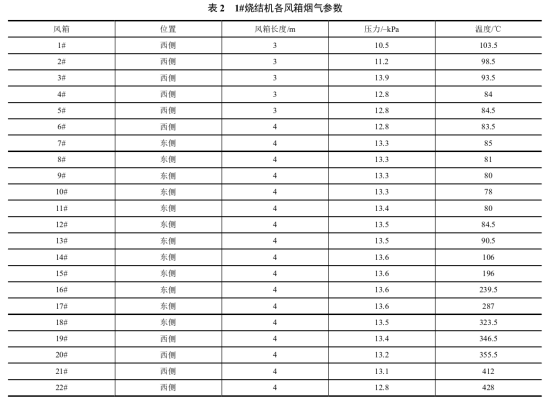

原有风箱分配,1#烧结机为双大烟道结构,分高硫烟道和低硫烟道,共有风箱22个,风箱支管进烟道的分配情况见表2,其中,在9#、10#和19#风箱支管设∅1200电液动切换阀,以平衡两个烟道烟气量和温度。表1、表2为1#烧结机工况下的参数。

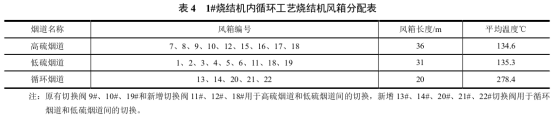

2.2 内循环工艺风箱分配

采用内循环工艺后,将烧结机11#、12#、15#、16#、18#、20#、21#、22#风箱支管设切换阀,其中13#、14#、20#、21#、22#风箱支管虽可切换,但在实际工作中以进入循环烟道为主,正常生产情况下将13#、14#两个风箱支管的烟气和20#、21#、22#风箱支管中的抽取两个支管或全部三个烟气进入循环烟道,参与烟气内循环的热风烧结,平均温度278.4℃。

2.3 风氧平衡计算

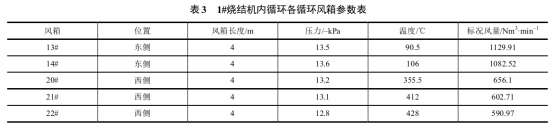

根据风箱分配情况及表1、表2安钢1#烧结机实际生产情况,已知现有1#烧结机的主抽风机入口工况风量为36000m3/min(标况风量20935/Nm3/min),入口压力–16500Pa,烧结机台车有效长度为83m,点火炉长度6m,尾部移动罩长度3m。各循环风箱参数见表3。

直接兑空气的烧结烟气内循环方案,将13#、14#、20#、21#、22#风箱支管烟气入循环烟道,按烧结循环烟气含氧量15.5%考虑,选择的空气为烧结主厂房内的热空气(~30℃),烧结可循环的烟气量(Q烧结循环=3253Nm3/min,7357m3/min),约15.5%的循环比,为保持循环风的含氧量,得:Q空气=2711Nm3/min(3024m3/min)。则循环烟气罩罩住的台车为5#~14#台车,总长39m。此时,各烟道风箱分配情况及温度见表4。

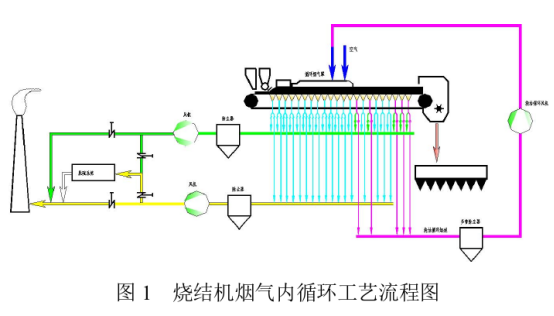

该方案是通过高温循环风机将烧结机尾部温度较高、O2含量较高、SO2含量较低的6个风箱的烟气配合中部温度较低、O2含量较低、SO2含量较高的4个风箱的烟气通过一定比例抽入新增的烟道,在多管除尘前的烟箱混合器中混匀,调节烟气含氧量、温度、压力达到满足烧结条件后,返回烧结台车上的烟气罩内,通过料层参与烧结过程[2]。工艺流程图如图1所示。 烟气内循环实现热风烧结工艺是安钢在钢铁节能减排方面的思路创新和探索。该烟气循环系统作为整个烧结系统的一部分,与主系统有机地融合在一起,通过自动控制,实现整个系统的安全稳定运行。在这个过程中必须做好四个系统的平衡,即温度平衡,烟道温度与烧结料面热风温度都要满足限制条件;主抽系统控制的风箱与循环风机控制风箱的系统压力平衡;循环烟气组成与烧结过程持续需要的含氧量平衡;风量平衡,选取合适的循环比例,实现循环风总量与吸入的风量基本平衡,有害气体无外溢。

3 改造内容

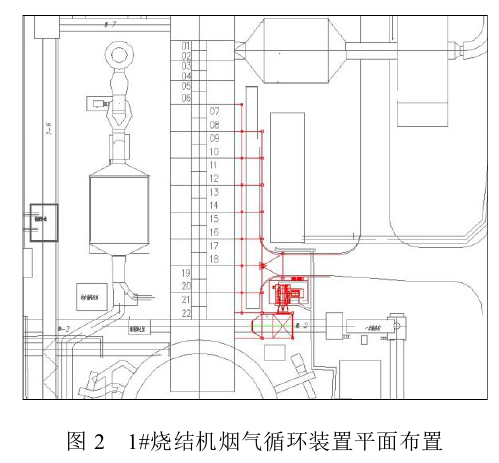

烧结烟气内循环由高温循环风机分担一部分烧结抽风任务,当循环风机满负荷运行时,可以通过循环风机变频调速运行来减少外排烟气总量,从而减轻机头电除尘器和脱硫系统的负荷。该系统主要设施包括:循环风机、多管除尘器、循环烟气罩、管路系统、非标装置、输灰装置、仪表检测和控制系统等。主要工艺设备和管道支架的具体布置参见图2。

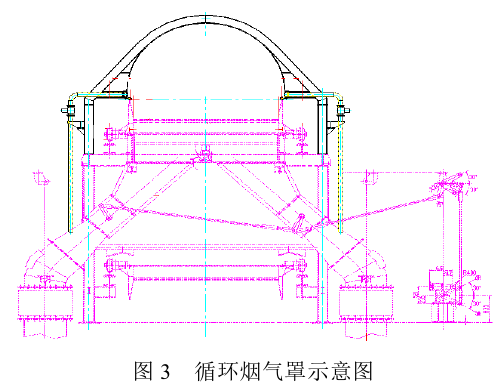

循环风机是烟气循环系统中最关键的设备,烧结循环风机主要为烧结循环烟气提供动力,循环风机采用变频运行。烟气混合器是将烧结循环烟气和环冷低温段热废气充分混合的装置,为了保证循环烟气的充分混合,减少两股气流的阻力损失,对烟气混合器进行了仿真研究,设计出了具有均匀混气特点的烟气混合器。多管除尘器的作用是将烟气中的颗粒物控制在合适的水平,减少循环风机和后续管路系统的磨损。循环烟气罩的作用是将循环烟气均匀地分配到烧结机料面上,该循环烟气罩为负压吸附式可活动的拱形结构,通过立柱支撑在烧结机骨架上。循环烟气罩适当位置设温度、压力、氧含量监测点,为实现烟气动态平衡的控制提供参数,在循环烟气罩上设计了兑氧装置,当循环烟气罩内氧含量不足时,兑入空气补氧。

在循环烟气罩适当位置设温度、压力、氧含量监测点,为实现烟气动态平衡的控制提供参数。当总循环风量小于烧结台车面上需要风量,循环烟气罩内是微负压状态;当总循环风量大于烧结台车面上需要风量,循环烟气罩内是正压状态,此时既可通过自动卸压阀进行自动调节,也可以通过风机变频实现风量调整,恢复循环烟气罩内的微负压状态。结构形式见图3。

4 影响分析

与传统的烧结工艺相比,烧结烟气内循环工艺对烧结工艺生产的主要影响如下:

(1)试验证明生产过程中循环烟气氧含量低于18%,将影响烧结矿产量及质量,氧含量在18%~21%对烧结过程无不良影响。本工程设计考虑补充环冷热废气,保证烧结气体氧含量在18%以上,以保证生产过程的顺利进行,得到合格成品烧结矿;

(2)烟气循环烧结气流介质中存在少量CO气体对整个烧结过程有利,烧结过程的焦粉用量可适当降低,实现节能减排的目的;

(3)采用烟气循环后,可以改善烧结料层的温度分布,降低烧结矿上部料层的冷却速度,使料层高温持续时间增加,成品率提高,烧结矿质量提高;

(4)考虑烧结循环烟气量和含氧量平衡,兑入环冷机低温段热废气或空气;同时要保持烧结循环烟气与主抽外排烟气间的温度分配均衡,保证主抽外排烟气温度能够满足机头电除尘器、主抽风机等工作需要;

(5)循环烟气罩与烧结机台车的密封方式以及循环烟气罩内的压力大小将直接影响到烧结机的操作环境。循环烟气罩设置在烧结机台车栏板上部,混合烟气中含有硫、粉尘和一定的温度,为保证不外泄,通过自动卸压装置使循环烟气罩内保持微负压状态。自动卸压装置是在烟气循环罩体与风箱之间设置一个连通管,在连通管上安装压差阀,当罩体内的压力与风箱内的压力差超过了设定值时,压差阀自动打开,从而保证罩体内保持一定的负压,防止烟气外泄。台车栏板密封装置设置在拱形罩下部,与台车栏板之间形成密封,防止烟气外溢。综上所述,采用烟气内循环工艺,不会对烧结生产工艺及烧结矿产质量产生影响,也不会影

响烧结机的操作环境。

5 结论

1#烧结机热风烧结采用内循环工艺模式建成实施后,一部分烧结风箱的烟气被循环使用,减少了排入大气的烟气量,降低主电除尘器和脱硫装置负荷,降低吨烧结矿对应的污染物排放量除尘器内烟气流速将由目前的1.07m/s降低至0.92m/s,机头电除尘器的除尘效果会提高;进入脱硫装置的工况烟气量减为84.5%,提高了浓度,有利于后续的脱硫净化;同时烧结大烟道中的高温烟气被重新利用,不仅可降低烧结过程固体燃料消耗(每吨烧结矿约节约标煤:0.557kgce/t),又为改善烧结矿质量创造条件。

6 参考文献

[1] 范振宇. 烧结循环烟气的基础研究[D]. 长沙: 中南大学, 2011: 25-32.

[2] 于恒. 铁矿烧结烟气循环工艺优缺点分析[J]. 烧结球团, 2014, 2: 51-55.

(责任编辑:zgltw)