-

刘代德 蔡善咏

(宝钢集团上海梅山钢铁股份有限公司)

摘 要 对梅钢炼铁系统节能减排技术进步进行了总结,通过坚持系统创新、持续改进、优化指标、节能减排,追求环境友好,降本增效,努力实现炼铁生产可持续发展。

关键词 炼铁系统 创新节能减排 降本增效

梅钢现役3座高炉,总有效炉容3780m³;3台烧结机,总面积 440m²;2×55孔JN60-6型焦炉,炭化室高度为6m。近年来,梅钢坚持系统创新,注重节能减排,降本增效,努力实现炼铁生产可持续发展。

1 坚持技术创新、追求技术领先

提升创新体系能力,不断推进研发、工程、持续改进三大体系的协同互动,追求技术领先,实现重点领域突破,不断掌握炼铁生产核心技术,培育具有自主知识产权的专有技术。近年来的主要技术创新点如下。

1.1 高炉工序

(1)新开高炉快速达产。梅钢 2号高炉有效容积1280m³,2004年3月点火投产,第5天利用系数即达到设计水平。目前利用系数一直维持在2.5以上。

(2)内燃式热风炉的高风温技术。在低热值全高炉煤气烧炉的内燃式热风炉上,2号高炉保持年平均风温≥1220℃。

(3)高炉两段式喷煤技术研究。从2005年1月开始至今,炉身喷煤在2号高炉上实现了浓相输送、高顶压条件下的正常喷吹,并实现了炉身喷煤的在线监测和自动化控制 。

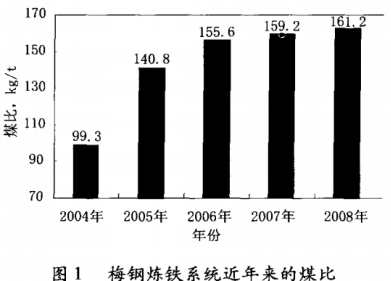

(4)梅钢高炉经济喷煤技术的开发和应用。 2003年通过引进新技术对高炉喷煤系统进行改造, 实现高挥发分混合煤喷吹、一罐对三炉供粉、风口双枪喷煤、浓相输送比达到60~80kg/kg气,高炉喷煤比由2004年的99.3kg/t逐步攀升,2007年达到159.2kg/t,2008年达到161.2kg/t(见图1)。

(5)高效高炉长寿技术的研究开发。3号高炉一代炉龄服役已超过13年 ,保持利用系数2.21。至2008年8月,单位炉容产铁量已达10000t/m³ 以上。

1.2 烧结工序

(1)高配比梅山铁精矿粉烧结技术。针对梅精粉矿物组成复杂、制粒性能和烧结性能差的特性,采取措施,获得烧结生产较好指标 (见图2)。烧结机利用系数达 1.35~1.60t/(m²·h),转鼓指数达 80% ~84%,固体燃耗降至 46kg/t以下。

图2 梅钢炼铁系统近年来的烧结生产指标

(2)烧结生石灰配料消化系统使用双轴消化器。2005年10月,3号烧结机生石灰消化器投入后,料层透气性得到改善,烧结过程波动减少,产、质量提高,能耗降低。

(3)燃料分加技术的有效应用。2006年5月燃料二次分加工艺投入正常使用,使用外滚煤,改善了燃料燃烧的动力学条件和料层透气性,强化了烧结生产,提高了烧结矿产、质量,固体燃耗下降。

1.3 炼焦工序

(1)焦炉长寿技术。梅山1、2号焦炉炉型为58-Ⅱ型,1号焦炉投产于1970年7月31日、2号焦炉投产于1971年4月14日。到 2008年3月已连续服役39、38年,累积生产焦炭 2848万 t,焦炉的炉龄大大超过硅砖焦炉25年的设计寿命。停役前,1、2号焦炉的生产水平保持在84.3炉/(日·座)。

(2)炼焦配煤优化研究和应用。经过多年的生产实践,梅钢在炼焦配煤优化上进行了系统的研究,并积累了丰富的配煤炼焦生产经验,并在相关领域取得了多项专有技术。

2 注重节能减排、追求环境友好

钢铁企业是仅次于电厂的SO2排放大户 ,而烧结过程排放的SO2 约占整个钢铁企业排放总量的60%;钢铁企业又是用水、排水大户,不但大量消耗宝贵的水资源,同时排放大量的工业废水;同时,钢铁企业还是烟尘排放大户。为严格执行环境保护政策,实现可持续发展,近年来,在节能减排方面采用了多项新技术 。

2.1 实施西排口污水综合治理及中水回用工程

该项目目标是:经污水处理厂处理的水,水质必须达到回用标准,满足公司用户要求,最终达到“零”外排;在减少污水排放的同时,达到实现吨钢耗新水.6m/t,工业水重复利用率97.5%的 目标,整个工程投资 1.2亿元。该项目2006年 9月投用后,烧结、炼焦工序耗新水下降为零,高炉耗新水小于1 t/t。

2.2 烧结脱硫

梅钢 3号烧结机烟气脱硫工艺技术,采用宝钢自主集成创新的气喷旋冲湿式石灰石-石膏法。2008年5月14日通过验收。整个工程投资约6000万元,每年可减少SO2排放量约6000t。投用后,烧结烟气脱硫率即达到90%。通过进一步调试,目标达到 95% 以上。

2.3 干熄焦

梅钢公司的炼焦生产分为两个阶段,1970-2008年主要为3座4.3m65孔焦炉生产,建设时间早,技术装备水平差,环保水平落后,2007年12月和2008年3月分别将3号焦炉和 1、2号焦炉停役。目前在役生产的1A焦炉投产于 2007年 12月 18 日,1B焦炉投产于2008年2月18日。干熄焦与新焦炉基本同步投用后,利用蒸汽发电,干熄焦可回收利用红焦约 83%的显热,降低炼焦工序能耗50~ 60kg/t;同时,干熄焦提高焦炭强度和改善焦炭反应性;大大减少湿熄焦过程中,红焦与水接触产生大量的酚、氰化合物和硫化合物等有害物质,从而改善周围设备腐蚀及大气污染的问题;此外,由于采用焦罐定位接焦,焦炉出焦的粉尘污染也更易于控制。

2.4 高炉干法除尘

梅钢在建3200m³高炉,采用了高炉煤气干法布袋除尘工艺,预计2009年 5月投用,将取代现在运行的1号高炉湿法除尘工艺。与湿法相比除尘效率提高,节水、节电,有效的改善净煤气质量,大大降低饱和水及机械水含量,提高净煤气温度,对提高风温和降低炼铁工序能耗均有积极意义。

3 持续降本增效、实现效益最大化

在市场资源供应紧张,原煤、铁矿石等原燃料价格上涨且品质有所下降的情况下,同时面临国内外同行技术不断进步的压力,如何持续降本增效、实现效益最大化,提高梅钢综合竞争能力,是企业的永恒课题。

3.1 注重对廉价矿的使用技术开发,烧结中提高褐铁矿比例

国内铁矿粉十分紧缺,进口矿价格昂贵,目前储量丰富的含结晶水的褐铁矿和高磷铁矿石被大规模开采和利用。针对这些特点,重视配矿技术,加强对烧结铁矿石基础特性的研究。通过研究单种矿的基础特性、烧结矿黏结机理,利用不同矿种间的烧结性能互补性,摸索梅钢用料条件下的合适烧结配比,兼顾低成本配矿和烧结矿质量两个方面;梅精粉价格相对低廉,但梅精粉高烧损、高P、矿物组成复杂、制粒性能和烧结性能差,通过进一步加强对梅精粉烧结性能的研究,优化烧结矿的矿相结构,降低梅精粉对烧结矿质量、能耗的负面影响。在烧结配矿中,形成年度褐铁矿比例达56%、阶段性褐铁矿配比> 60%的烧结技术,梅钢烧结矿的全铁、SiO2烧结能耗、利用系数等指标依然保持较好水平,为低成本炼铁做贡献。

3.2 扩大炼焦煤资源,优化配煤结构,降低配煤成本

配煤与炼焦面临资源、成本和污染物排放限制三方面的压力。炼焦技术主要是优化配煤工艺及参数,优化炼焦各个工艺过程,提高设备稳定性,优化物流运输,增加弱黏煤配比炼焦,以及配加一定比例的非炼焦煤进行工业试验,扩大炼焦煤资源,降低配煤成本。

3.3 不断优化高炉操作

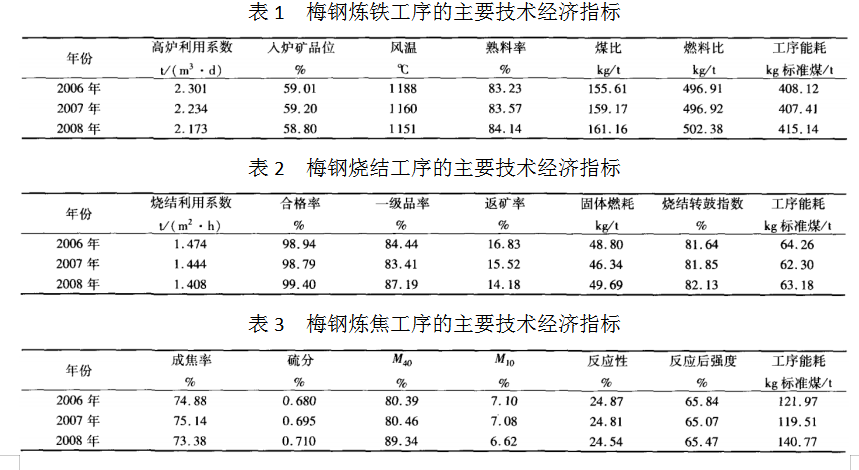

高炉操作中,根据具体原燃料及炉况条件,对低硅冶炼、高Al2O3炉渣冶炼 、加VTi矿冶炼、单流程超低P铁水冶炼的生产组织等均取得成功经验,主要技术经济指标不断优化(见表 1~3),为降低铁水成本做出贡献。

4 结语

梅钢炼铁系统近年来的实践表明:技术创新是节能减排、降本增效、提高企业综合竞争力的基础和保障;节能减排、环境友好是企业的社会责任。

(责任编辑:zgltw)