-

高效长寿高炉的冷却结构及冷却强度刍议 汤清华1,史志苗2

(1.鞍钢股份有限公司;2.江阴兴澄特种钢铁有限公司)

摘 要:重点就高炉设计、改造、生产操作及维护中,经常遇到一些有关高炉冷却工艺和结构上的问题,如冷却壁冷却比表面积、冷却结构、冷却水质、热负荷、水速等进行了讨论。认为:应改善冷却壁结构,提高冷却比表面积达1.2以上;炉缸宜采用卧式弧形光面冷却壁;新设计高炉时应适当缩小炉腹角,已投产高炉则应适当调整风口小套的长度,以达到缩小操作炉型炉腹角的目的;采用闭路循环冷却工艺的高炉,冷却壁内的水流速度应达到2.5±0.2m/s。

关键词:高炉;冷却设备;冷却比表面积;冷却水;冷却强度

2.2 炉缸

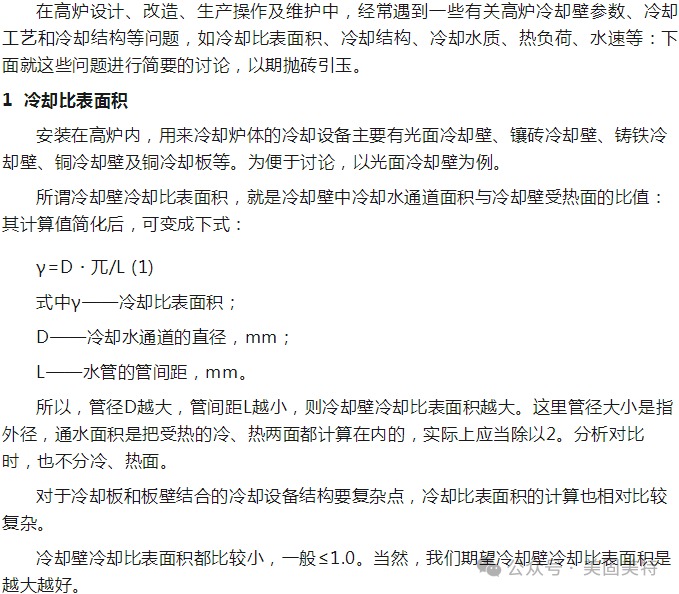

(1)喷淋式冷却。炉壳喷水冷却是一种传统的冷却方法,因简单实用,对水质要求不高,投资少运行成本低,仍在大、中型高炉上使用。1985年我国宝钢1号、2号高炉炉缸部位采用了这种喷淋式冷却结构,且获得炉缸长寿的好业绩,使用了两代炉龄。当前,国外仍有不少高炉采用这种冷却结构,国内全冷却壁的高炉也都安装了炉役后期和应急的喷淋冷却设施。由上部环管喷水到炉壳上,水顺着炉壳往下流动进而带走炉内传出的热量,做到传热与冷却的平衡。炉内热量通过砖衬-炉壳-水进行热量传递,有传导传热、水吸热传热、水的吸热蒸发散热、空气对流散热,多种传散热方式组合,是一种非常好的冷却方式。 其优点是:①炉内高温传至炉壳没有受限制的热阻层;②冷却均匀,冷却比表面积大,可达到真正的1:1,传热能力强;③炉壳除了热电偶需引线开孔外,没有冷却壁进、出水管的开孔,炉壳强度好,也不用设置得过厚。而缺点则是,炉壳表面有一定的水蒸气产生,水耗稍大,对环境有一定的污染。 (2)外挂扁水箱。这种结构也叫夹套式槽板,是在上述喷淋式冷却结构的基础上,把外部喷水方式改成扁水箱,在炉缸炉壳表面密集挂满通水的扁水箱,水在扁水箱内流动冷却传热,炉壳除了热电偶导管外几乎没有开孔。其冷却能力优于喷淋式冷却,冷却比表面积大(1.0),炉壳一面几乎浸泡在水中受冷却,无水蒸气,环境友好。在欧美有许多高炉采用,我国高炉则极少采用。某5000m³高炉采用夹套式槽板冷却,水速达到2.0m/s,效果良好。 (3)冷却壁。下面就4进4出竖排水管光面灰铁铸造冷却壁、卧式弧形光面灰铸铁冷却壁和铜冷却壁进行讨论。 ①4进4出竖排水管光面灰铁铸造冷却壁。这是我国高炉炉缸主要使用的冷却壁,传统的蛇形管铸铁光面冷却壁已经很少了。因炉缸热负荷比较稳定,加之炉缸有较厚的内衬,已取得较好的长寿业绩。但是,目前这种冷却结构实现15年以上的寿命的实例不多,时有炉缸烧穿,对炭砖的质量、抗铁水侵蚀、内衬硇筑厚度和方式提出了更高的要求。另外,这种下进水上出水的方式,虽然缓解了冷却水气泡阻塞,但是有如下不足:一是,管间距大(210~240mm),冷却比表面积小(0.6~0.9),如果扣除水管冷热两面受热影向,其冷却比表面积只有0.30~0.45,这就使得冷却水不能迅速将炉内炭砖传出的热量带走,传热能力不足,加快了砖衬的侵蚀速度。二是,每两段冷却壁区域炉壳开孔密集,炉壳强度差,炉壳厚度越选越厚,造成施工难度和建设成本加大,焊缝处易漏煤气,是生产中的安全隐患。 ②卧式弧形光面灰铸铁冷却壁。这是一种10进10出横排水管弧形光面铸铁冷却壁(如图1所示),高x长=1.5mx4.0mm,一座5000m³级高炉炉缸一段冷却壁数量只有25块左右,比起竖排壁来说只有一半。1500mm高度上横排10根水管,其冷却壁冷却比表面积比可达1.45以上,是高炉冷却壁冷却比表面积很大的一种,对高炉炉壳开孔强度也是好的。特别是在炉缸铁口区域段布置两段这种形式冷却壁,对炉缸长寿是有利的。水的进出口,还可采取双向进出,其冷却水温均匀,冷却效果稳定。宝钢3号高炉炉缸采用这种冷却壁布置,第一代炉役炉缸就获得了19年的长寿命。

③铜冷却壁。近年来,很多高炉在铁口区域和炉缸2~3段采用了铜冷却壁,有的高炉含风口段也采用了铜冷却壁,从使用结果看,不尽一致,笔者有以下两点与同仁讨论:一是,铸铁冷却壁的导热系数为35W/(m·K)左右,而铜冷却壁为350W/(m·K)左右,相差近10倍,历史上炉缸用铸铁冷却壁的高炉获得长寿的案例也很多。另外,炉缸是砌有砖衬的,而超微孔炭砖最好的导热系数也在20W/(m·K上下,低于铸铁冷却壁,更低于铜冷却壁,这一传热梯度结构有没有必要?二是,炉缸采用压轧铜板机加工的冷却壁,每块冷却壁的铜-铜焊接口为12~16个,在炉内长期受各种应力,一旦焊口出现渗漏,这可是在有铁水存在的湿区,对炭砖的氧化损害等应十分小心。如果采用铜基铸钢管或纯铜管,或铜基铸Monel管(镍64%~69%,铜26%~32%和少量锰、铁),炉内冷却水通道无焊缝,应该更优良。

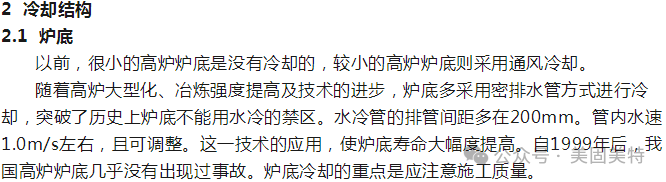

2.3 炉腹、炉腰及炉身下部

炉腹、炉腰及炉身下部是整个高炉热负荷最高的部位。此段区域寿命是高炉长寿的限制性环节,已尝试了众多的冷却方式来提高此处的寿命。 (1)铜冷却板。国内外很多高炉采用密排布置铸铜冷却板,并砌有碳化硅砖或石墨砖,取得了好业绩,从使用结果看寿命优于铜冷壁。我国宝钢1号、2号高炉的第一、二代炉役,太钢的5号、6号高炉,鞍钢1号高炉等,均取得了长寿命的好业绩。铜冷却板的特点,是可利用定修期间更换任一块损坏的冷却板,保持足够冷却强度。如鞍钢1号高炉停炉大修(2003年3月8日一2016年12月),14年服役仅损坏冷却板29.2%,大修时一并更换。 (2)铜冷却壁。由乳制或锻压铜板机械加工成口的铜冷却壁,从2000年开始在我国高炉炉腹、炉腰及炉身下部广泛采用。20余年实际应用效果是良莠不齐,国内目前仅有5座大于2600m³高炉寿命在16~25年水平,现仍在服役中,是很好的范例。但大多数高炉效果不佳,平均寿命6~8年,只有预期的一半。铜冷却壁损坏主要表现是:磨损壁体漏水,剪断进出口水管,拉断水管焊口。究其原因,主要是:①炉腹角或操作炉腹角太大,炉腹不易挂渣皮,不能有效地保护冷却壁。②铜冷却壁做得太长,铜材质延伸率大,炉内受热延伸后造成铜冷却壁中间向炉内突起,或进、出水端两头内翘,进而磨损和拉断进出口水管。③铜冷却壁与炉壳安装技术不佳,没有给铜壁受热延伸变长的伸展余地,上述5座长寿铜冷却壁,其与炉壳的固定螺栓是活动的,铜壁可在炉壳上有一定的活动量,避免铜壁在炉内变形。④冷却水流速偏低,上述5座高炉冷却水流速是2.50~3.51m/s,而多数高炉冷却水流速不足2.0m/s,高导热的冷却器更应配合高水速来迅速带走热量,才能减少过热现象。 近年来,铜一钢复合冷却壁得以开发,若大范围使用得成功,就有可能替代单一铜质冷却壁。 (3)铁素体球墨铸铁镶砖冷却壁。这是当前高炉风口往上主流使用的冷却壁,即使高炉炉腹至炉身下部采3~4段铜冷却壁,也还要安装6~7段铁素体球墨铸铁冷却壁。其最大的优点是,比灰铸铁冷却壁承受的最大温度由400℃提升到760℃,对基体龟裂起到缓冲作用,是高炉铸铁冷却壁的技术进步,取得了高炉长寿的好业绩。目前,仍有一些不足之处应当加以提升: 一是,冷却壁制造过程中,尚不能完全达到国家和行业标准,如球化率、延伸率达不到要求,尤其是芯部延伸率,化学成分如[S]、[P]等不能达标,造成冷脆与热脆,水管防渗碳层优化等。 二是,冷却壁设计上的水管间距大,水管直径小,造成冷却壁的冷却比表面积过小。业内各高炉冷却壁的冷却比表面积在0.6~0.98,如果再扣除传热的冷、热面之差,实际比表面积只有0.3~0.5,热量传导不出来,与上述喷淋式冷却相比,相差甚远。 有的采用双排冷却水管结构,以提高冷却能力,但从实际应用结果看,没达到预期。进一部提高冷却比表面积的办法,是缩小冷却水管的管间距。宝钢湛江等高炉采用6进6出镶砖球墨铸铁冷却壁(如图2所示),水管间距170mm,冷却壁冷却比表面积可达1.2以上,而且炉壳开孔布置也不再集中了,缓解了炉壳开孔强度不足与水管联接的矛盾。

(4)冷却壁和冷却板相结合。这种冷却结构是国内外使用最多的,并不断在优化改进中,与铜冷却板冷却结构一样,属于厚炉衬结构。对于板壁结合的冷却结构,日本在设计、制造和使用上较成熟,长寿命的高炉也最多。随着高导热的铜冷却壁和薄炉衬技术发展,板壁结合的冷却结构少了,只有炉腹到炉身中下部采用铜冷却板,而上部采用镶砖球墨铸铁冷却壁形式的板壁结合的冷却结构。新日铁第四代铸铁镶砖冷却壁我国尚未采用。

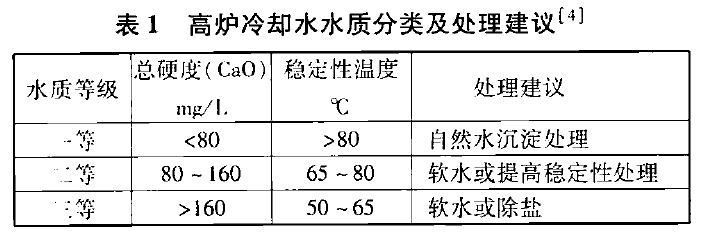

3 冷却水 (1)质量要求。实践证明,高炉冷却用水必须注意其质量,既要注意水的硬度,还要注意水的稳定性温度范围(水的暂时硬度的分解温度),高炉冷却水质量大体可分为三类(见表1)。

我国北方地区绝大多数自然水均属三等,稳定性温度低,而且水资源紧张。过去用工业水开路循环冷却,长期出现“百天修炉百天坏,修得没有坏得快”的顺口溜,就是水结垢造成,改成软水和工业纯水后冷却壁寿命得以数倍提升。现今长江流域的水质,总硬度也不断地攀升,小于160mg/L难以控制,因此也都采用软水或除盐纯水。软水是把水中的Ca2+、Mg2+阳离子排除了,阴离子仍留在软水中,应当注意系统内的防腐。工业除盐纯水或海水淡化除盐水是把阴、阳离子都除掉了,这种水质系统内应注意除氧,防氧化。使用这两种水质的管网系统,都应在投产之前进行清洗、钝化预膜处理。

(2)循环冷却工艺。主要有以下几种: ①工业水开路循环冷却。这种冷却工艺只有在一类水质区域或高水速冷却器中使用(如风口高压水,3000m³高炉风口水速要求9.99~15.83m/s),或低温净循环冷却设施上使用。 ②汽化冷却系统。这种冷却工艺最省水,是较好的冷却方式,但因高炉热负荷波动大,冷却器容易过热,影响高炉寿命而改用软水密闭循环冷却系统。 ③软水(工业纯水)闭路循环冷却。这种冷却工艺有可靠性强、冷却效率高、水耗低、电耗低、水处理费用低等优点,被高炉广泛采用。 ④软水闭路循环冷却。这种冷却工艺是省水的,换热器如果采用水一水换热,其二次水也是循环使用,只是二次水耗大(1.2倍)和电耗要高一些。2001年鞍钢新1号高炉,首次将水一空喷淋蒸发冷却器从石化行业引人钢铁行业,使用效果良好,被广泛采用。随着焊接技术的提升,将管束水-空喷淋蒸发冷却器,改为板式空一水喷淋蒸发冷却器,效果会更好。 (3)冷却总水量。高炉的不同部位的热负荷是不同的,各区段最大热负荷是各区段热流强度最大值与它们面积乘积的总和,是确定冷却器冷却能力的主要参数。高热负荷区域的热流峰值,有的要达到200~400MJ/(m2·h),风口区的热负荷还要高出4~5倍。冷却器要经受这么高的热负荷,仍需进一步合理匹配,也可根据热负荷等来确定冷却总水量和水的冷却方式。 冷却总水量确定后,要精确设计好水的分配。建议以带2~3层环管布置的一串到顶的方式,分段冷却方式总水量更多,且没有一串到顶冷却力量集中的优势。 (4)水压。高炉冶炼进一步强化,炉内热流强度波动频繁,热震现象也严重。为了加强冷却,对水压要求也越高,风口冷却水压要求1.0~1.5MPa,其他部位的水压应比炉内压力至少高出0.05MPa,这是为了避免水管破损以后高炉煤气窜入水管而造成重大事故。随着高炉顶压的提高,就要考虑水压与之匹配。很多高炉实践表明,炉体冷却水压要比炉内压力高出0.1MPa为宜。 (5)水温差。过去主要靠手工测定高炉工业水开路循环冷却的水温差和热流强度,数据少,只有高铝质的综合炉底炉缸结构(1~5段)的冷却水温差规定为小于3.0℃。而现在,高炉采用高导热的全炭炉缸炉底,炉体中上部为薄壁炉衬,采用软水(纯水)闭路循环冷却,大水量、高水速,高炉的传热体系明显改进,整个炉体一串到顶,冷却水温差多在5℃左右,炉缸1~5段水温差一般小于1℃,多以热流强度和水温差来进行综合监管。

(6)水速。高效长寿高炉提出的一代炉役寿命15年和15000t/m³的目标是很高的。按98%的作业率,高炉年均利用系数为2.8t/(m³·d),要满足这个超高冶强要求,高炉冷却强度必须提升才行。

文献[5]建议高炉风口水速要求9.14~19.12m/s(2500~4000m³高炉),大于2000m³高炉开路水冷却70mm管径的水速应在3.5m/s。 随着冶炼强度进一步提高,把冷却水管的水速控制在1.5~2.0m/s,笔者认为这个偏低。前述几座长寿铜冷却壁高炉的水速都在2.5~3.51m/s。某高炉为全铸铁冷却壁结构,冷却壁冷却比表面积1.2的情况下,水速在2.7m/s,效果甚好。 4 结语 (1)改善冷却壁结构,提高冷却比表面积达1.2以上,可取消双排水管结构,炉缸建议采用卧式弧形光面冷却壁。

(2)提高冷却壁铸造质量,优化冷却壁水管排布方式,减少冷却死角,提高炉壳开孔强度,改善水管联接方式。

(3)新设计高炉时,可适当缩小炉腹角;己投产的高炉,应适当调整风口小套的长度,以达到缩小操作炉型炉腹角目的。

(4)优化铜冷却壁的安装技巧,提高铜冷却壁与耐材镶嵌强度。建议采用闭路循环冷却工艺的高炉,冷却壁内的水流速度达到2.5±0.2m/s。

参考文献

[1]汤清华.我国新建和大修高炉中存在的共性问题[J].炼铁,2019,38(1):1-5.

[2]邸惠斌,白国成,朱建秋,等.铜钢复合冷却壁在承钢高炉的应用[J].炼铁,2017,36(2):25-27.

[3]张恒,张建良,焦克新,等.铜钢复合冷却壁传热能力及热变形分析[J].炼铁,2018,37(1):10-15.

[4]项钟庸,王筱留.高炉设计——炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2014:430.

[5]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:278-279.

(责任编辑:zgltw)