-

一、HYL-Ⅲ 工艺发展概述 HYL 工艺的开发始于 20 世纪 50年代,1957 年第一座间歇式反应器 HYL- I 工艺生产装置在 Monterrey 建成,年产DRI 10万t。1979年全世界已经建成十几座间歇式HYL直接还原铁生产装置,总产能达600万t。间歇式HYL反应器的能耗相当高,约为17~19GJ/t(DRI)。

1980年,HYLSA公司在墨西哥Monterrey直接还原厂,成功开发HYL-Ⅲ竖炉移动床工艺,1975 年建成第一座日产 25t的中试装置,1980年又改造建成年产25万t的HYL-Ⅲ生产装置,1983年又改造建成一座50万t竖炉。HYL-Ⅲ继承了HYL-I、HYL-II 的一些成功技术,如还原气发生装置、以氢气为主的还原气及高温和高压还原技术等,同时将间歇运行彻底改变为连续运行模式。

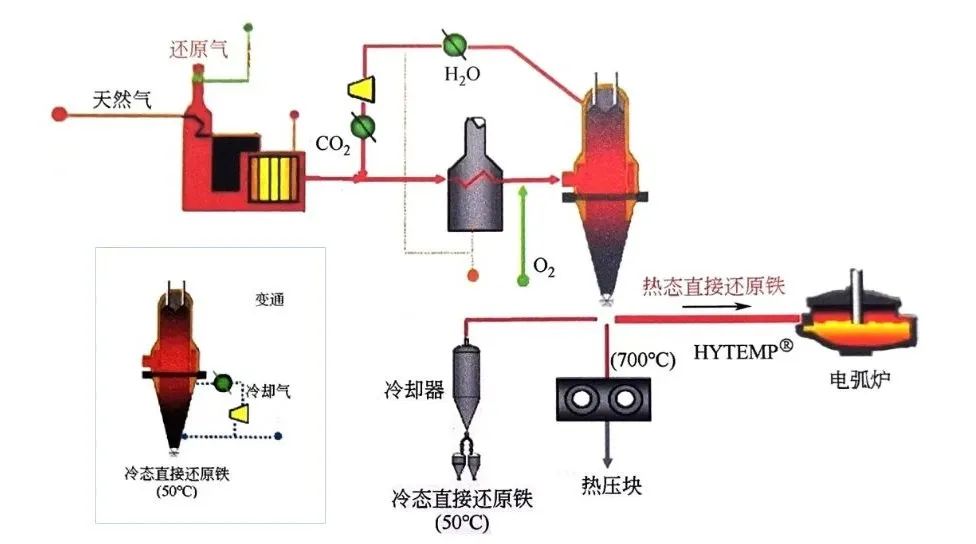

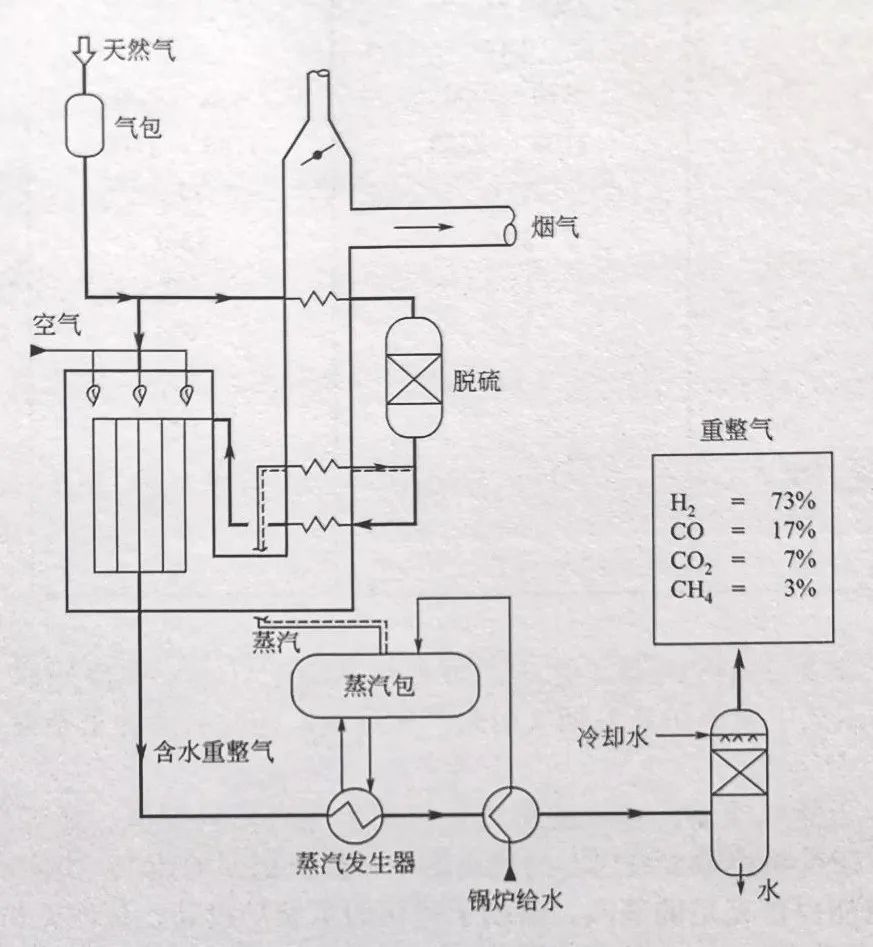

此后,MAN GHH AG、Ferrostaal AG和HYLSA,联合建设了一个年产 200万tDRI的直接还原生产厂IMEXSA,这也是HYL-Ⅲ工艺首次在HYLSA之外投入商业化生产,该厂于1989年2月顺利投产,其工艺流程如图1所示。

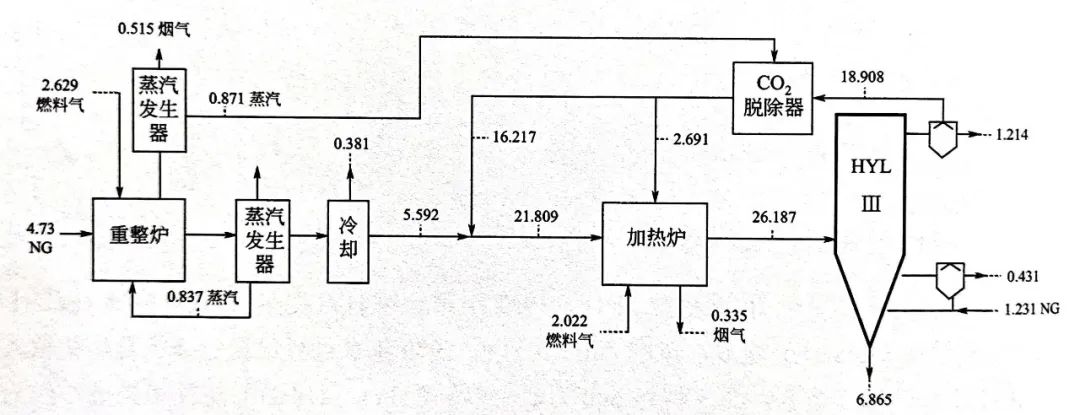

图1 HYL-Ⅲ竖炉生产工艺流程 目前,世界上采用 HYL-Ⅲ工艺生产 DRI或HBI的工业装置,2019年总产量达到1426万t,工艺能耗也降低到10.61GJ/t(DRI)左右,见图 2(DRI金属化率92.0%,碳含量1.5%)。

图2 脱除CO2 的HYL-Ⅲ竖炉工艺的能量平衡(单位:GJ) 二、HYL-Ⅲ 含铁原料选择

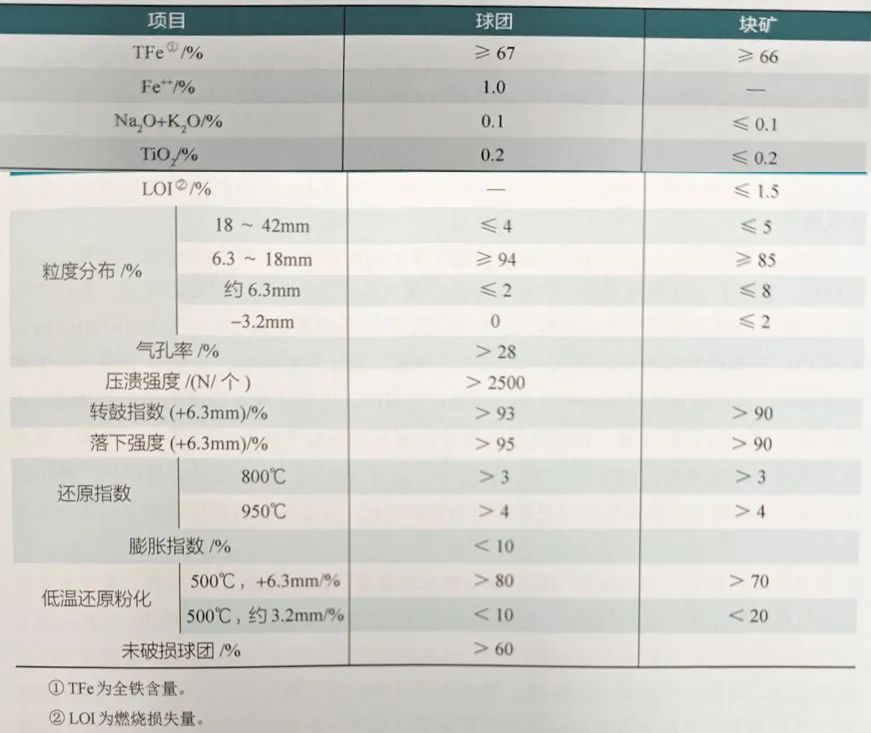

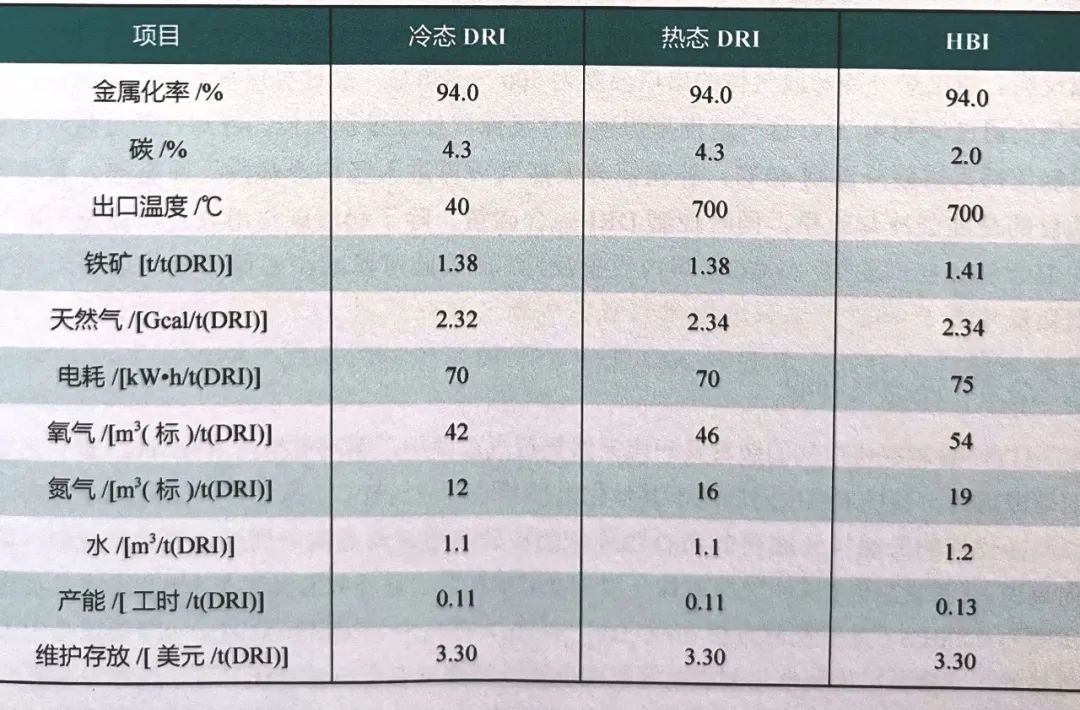

HYL-Ⅲ的含铁原料可以是球团矿或球团矿/块矿的混合物,原料的适用范围较宽。其对含铁原料的冶金性能要求见表 1,典型消耗指标见表 2。

表1 HYL-Ⅲ竖炉的原料成分、冶金性能及粒度分布

表2 HYL-Ⅲ竖炉典型消耗指标

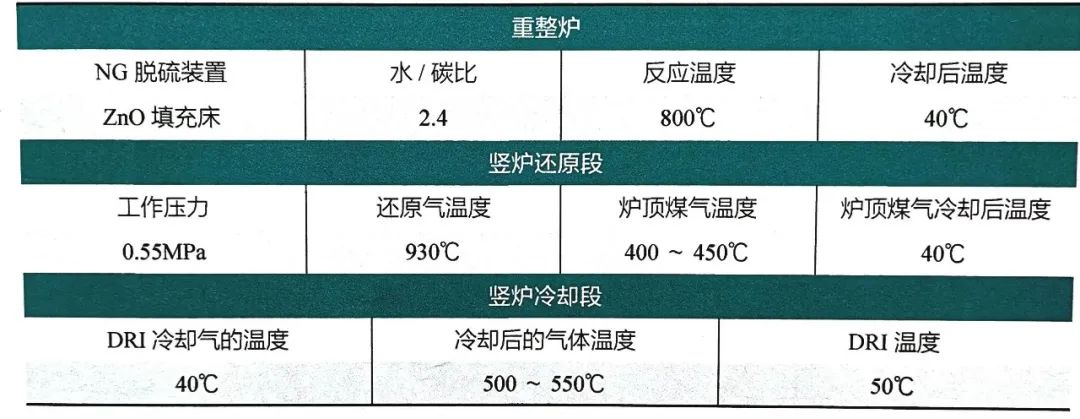

三、HYL-Ⅲ 反应器及还原气流程 HYL-Ⅲ反应器的显著特点是工作压力在0.55MPa以上,所以其装料系统带有一组锁斗以维持竖炉的压力,含铁原料通过四根直立管加到料线上。

加热到 930℃的还原气由环形布置的数十个耐材喷管喷入竖炉的还原区,与铁矿石逆流接触,将铁矿石还原成 DRI。炉顶气的出口煤气温度为400~ 450℃。高温、高压及高浓度的氢气保证了很快的还原速度,竖炉横截面的还原效率达到 3.5~5.0t(DRI)/(h·m2)。固相 DRI下降经过还原区后进入一个等压过渡段,对于气相而言,上部是还原区,下部是冷却区。等压段保证了固相可以均匀地通过还原区,还原区与冷却区的煤气不掺混。在反应器下部的圆锥形区域,直接还原铁被底部通入的冷却气逆流冷却并进行渗碳。直接还原铁产品逐渐冷却到50℃左右后,再经一个旋转排料阀,按设定的速度排出,排出的DRI进入压力料仓,设两个可以交替使用的压力料仓,压力料仓的维压装置与炉顶加料仓类似。

离开反应器的炉顶煤气经回收余热及喷水洗涤器后温度降到40℃左右,通过水洗除去煤气中的粉尘和反应产生的水。净化后的煤气有三分之二左右被循环使用,另外三分之一作为尾气外排,以避免反应生成的CO2或重整工艺带入的N2循环累积。因为尾气中不仅含CO2,还含一定量的CO和H2,所以循环气中必须不断补充新的还原气,以保证循环气中的有效还原组分大于DRI还原所需的量。尾气可作为还原气加热或重整单元的燃料气。

冷却气循环。在竖炉反应器下部的圆锥形区域,DRI被逆流经过的气体冷却并进行渗碳反应。引出炉外冷却段气体的出口温度为500~550℃,经过直接喷水冷却除尘后,冷却气的温度降到 40℃,这一过程与炉顶循环还原气处理过程类似。冷却气经过循环压缩机加压后再重新降温到40℃,补充部分天然气后再进入竖炉冷却段。补充部分天然气的目的是加强冷却效果,同时控制DRI的含碳量。除了起渗碳作用以外,补充天然气的混合气还能产生H2和CO(炉内重整反应),因此可以减少还原所需的重整天然气消耗量 。

四、还原气制取 HYL-Ⅲ制取还原气的装置是一座天然气蒸汽重整炉,蒸汽重整技术被 HYL-Ⅲ工艺证明是成功的,该技术也广泛应用于其他化工厂。 净化后的天然气经过一个ZnO 填充床的脱硫装置,与蒸汽一同进入管式反应炉,管内装填Ni基重整催化剂,水/碳比一般在2.4左右。重整反应的温度在800℃左右,反应压力为0.8MPa。重整反应方程为:CnH(2n+2)+nH2O=nCO+(2n+1)H2。水/碳比是大大过量的,这样可以抑制催化剂表面的积碳反应,特别当有长链烃存在时这一点尤为重要。 反应后生成的还原气经过换热、洗涤冷却到40℃,通过回收重整后还原气的显热可以预热、汽化重整所需的蒸汽,同时冷凝炉顶还原气中的水汽。冷却后的还原气作为新鲜气源补充到还原气循环系统。重整反应所需反应热可由一定量的天然气和竖炉尾气燃烧提供。燃烧后的高温烟气可以在烟囱的对流段和下部换热段预热天然气和水蒸气,如图 3所示。

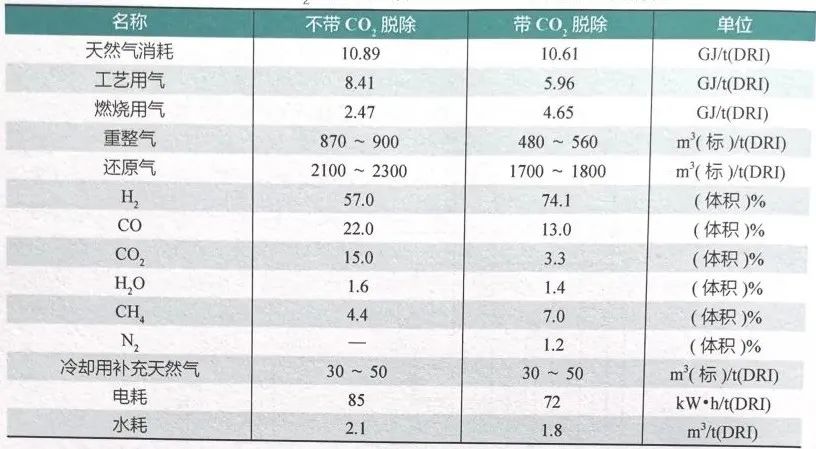

图3 HYL-Ⅲ 的重整炉 五、带CO2脱除的HYL-Ⅲ 工艺 为了进一步提高HYL-Ⅲ工艺的金属化率和产量,1986年在Monterrey的2套HYL-Ⅲ装置上安装了CO2脱除装置。脱除装置被集成在还原气循环系统中,位于压缩机和重整气加入点之间。炉顶循环气中的CO2浓度从10.5%左右被脱除到1.5%。 安装CO2脱除装置带来的不同和好处主要有:选择性脱除CO2可以减少因尾气排放损失的CO和H2,可以增加30%的还原气量,因此使用相同的重整炉可以获得更高的产量。由于还原气的氧化度降低,在竖炉生产能力保持不变的情况下可以减少还原气消耗量。基于上述理由,Monterrey的HYL-Ⅲ工厂安装了CO2脱除装置后,在其他单元(重整炉、加热炉、竖炉及还原气循环系统)基本不变的情况下,产量提高了近30%。现在,所有新的 HYL- Ⅲ工厂都集成了CO2脱除装置。在产量相当时,与原先相比这些工厂各单元都变小了,能耗和水耗也都略有降低(见表 3)。 表3 脱除CO2后HYL-Ⅲ工艺生产指标的变化

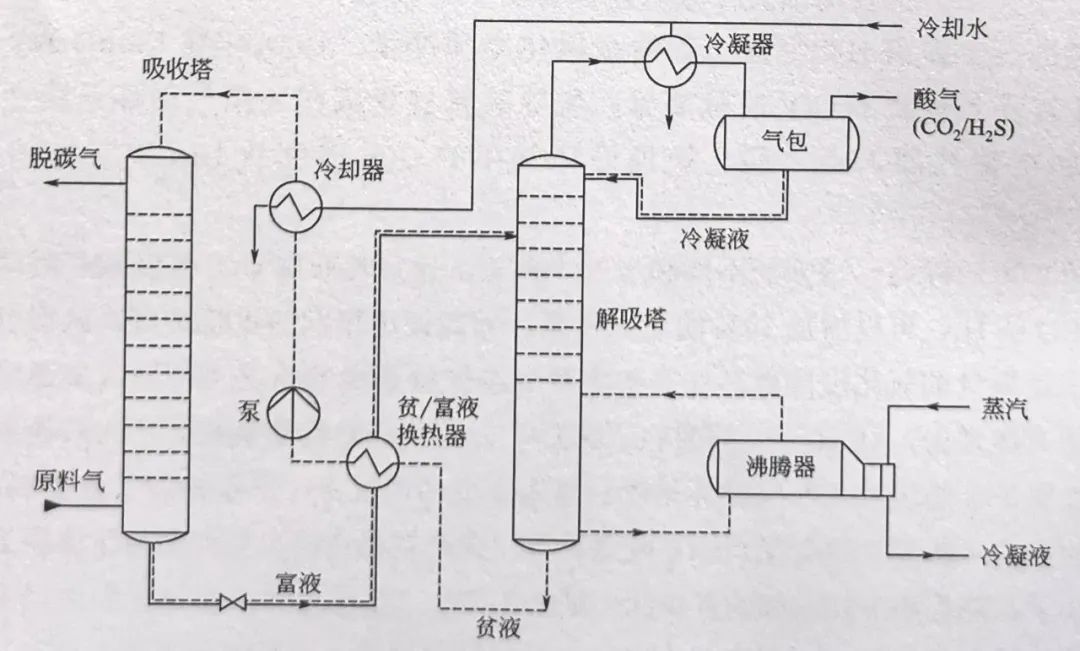

在不带 CO2脱除的 HYL-Ⅲ工艺中,重整炉高温烟气用于预热还原气。而在带 CO2脱除的 HYL- Ⅲ工艺中重整炉高温烟气用来产生蒸汽,因此,后者的重整单元和还原气循环单元完全独立。 蒸汽除用于天然气重整,多余的蒸汽还可用于蒸汽轮机发电,废蒸汽再为CO2脱除单元提供热量。在重整炉中安装更多的燃烧器能够提供更多的蒸汽,这样即使在开车或紧急事故情况下也能提供充足的蒸汽。借助于优化的重整炉设计、蒸汽轮机和蒸汽发电机,HYL- Ⅲ可做到自供电。 HYL-Ⅲ的化学法脱除CO2是利用洗液,通过化学反应吸收气相中CO2的方法,脱除工艺通常包括2个反应塔:一个吸收塔和一个解吸塔,反应塔可以是填充塔,也可以是带有塔板的空塔。吸收液一般是碱液(K2CO3)、碳酸丙烯酯或乙醇胺等,工艺流程如图4所示。

图4 HYL-Ⅲ 的化学脱除CO2工艺 含 CO2的气体从塔底进入吸收塔,与从塔顶流下的吸收液在吸收塔内逆流接触。CO2与吸收液反应后进入液相,脱除了CO2的净化气从塔顶离开,吸收了CO2的吸收液(富液)从吸收塔的塔底流出后进入解吸塔的塔顶。富液在解吸塔内发生解吸反应,CO2从液相中解吸出来由塔顶排出,再生后的吸收液(贫液)从塔底排出,经换热后返回吸收塔顶循环吸收 CO2。在采用碱液吸收 CO2的 Benfield 工艺中,气相中的 CO2浓度可由 10.5% 降到1.5%,消耗的能量为 0.85GJ/t(DRI)。

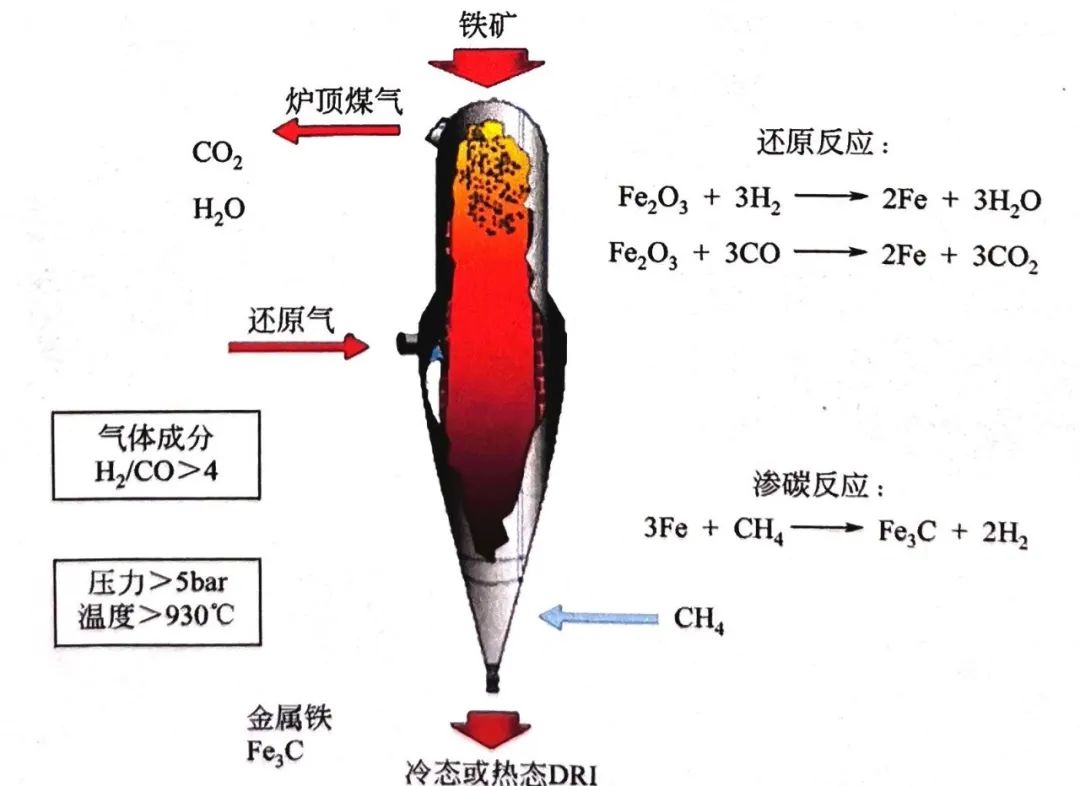

六、HYL-Ⅲ 工艺典型工艺参数及工程业绩 上述 HYL- Ⅲ经典流程经受了时间的考验,成为工艺最先进、还原气含氢量最高、生产率最高、最受欢迎的直接还原工艺之一。表 4、图5 分别列出了 HYL- Ⅲ工艺典型生产指标、主要化学反应。 HYL- Ⅲ典型工程业绩见表5。 表4 HYL-Ⅲ 工艺典型生产指标

图5 HYL-Ⅲ 工艺主要化学反应 表5 HYL-Ⅲ 工艺典型工程业绩

(责任编辑:zgltw)