-

周成林 陈黔湘

(首钢水钢集团公司)

摘 要:水钢1350m3高炉首次在炉腰、炉身下部使用铜冷却壁,高炉经历强化冶炼、炉腹5段铸铁冷却壁损坏后更换为铜冷却壁。铜冷却壁从投产至今经历二代炉龄,连续生产18年,累计单位炉容产铁16120.6t/m3,铜冷却壁完好,实现了铜冷却壁长寿命、稳炉型、低成本,高效益的使用目标。

关键词:铜冷却壁 长寿 高产

1 前言

水钢1350m3高炉于2004年9月25日投产。为了确保高炉的安全、高效和长寿,我们在建设前经过了深入的考察与比较论证,在设计上采用了皮带上料、PW型并罐无料钟炉顶、全冷却壁薄壁炉衬结构、软水密闭循环冷却、二铁口双出铁场及储铁式主沟、轮法冲渣系统、高炉煤气余压发电(TRT)装置等先进装备技术,高炉装备处于国内先进水平。特别值得一提的是,我们在冷却壁的选型上做了重大调整,首次在炉腰和炉身下部使用了铜冷却壁,开创了水钢大高炉大面积整段使用同冷却壁的先例。 2 铜冷却壁安装位置选择

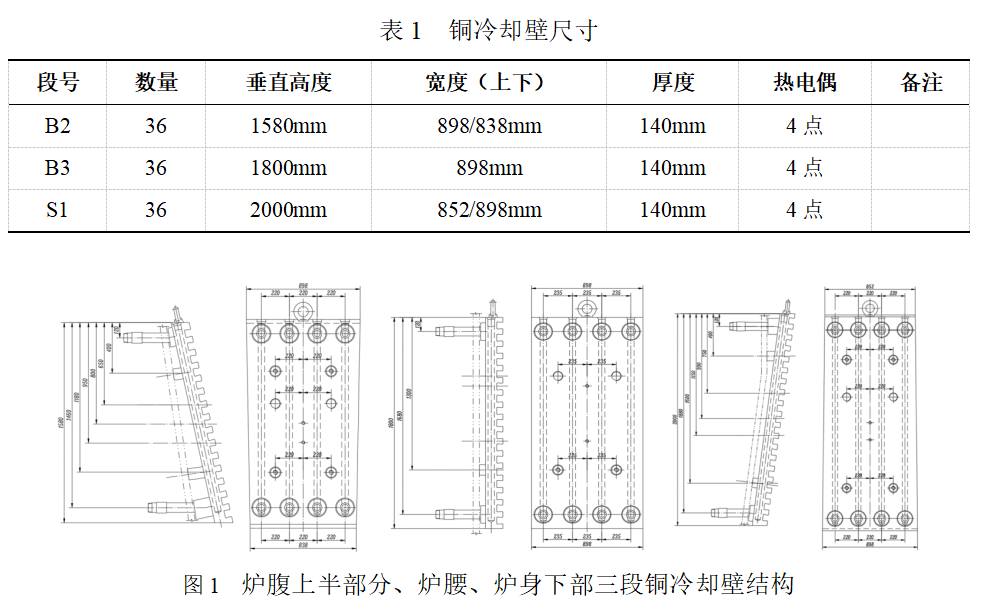

铜冷却壁安装位置的选择要求既要充分发挥了铜冷却壁的优势,又要减少不必要的过渡冷却并且还要回避铜冷却壁的弱点。在炉身中、上部块状带该区域炉墙和冷却设备的损坏以炉料机械摩擦和煤气冲刷为主,由于铜自身硬度小,强度低,此区域不易形成渣皮的干区,因此铜冷却壁比铸铁冷却壁更易损坏;炉缸部分侵蚀速度相对较慢,一代炉龄结束,冷却设备基本完好,也没有必要安装铜冷却壁。在炉身下部、炉腰、炉腹部位主要受高温煤气冲刷、初渣的侵蚀、热震引起砖衬剥落,砖衬侵蚀较快,主要靠渣皮保护冷却壁维持操作炉型,此区域热负荷冲击较大,冷却壁工作环境恶劣,需要导热性好,易于形成渣皮的冷却壁,考虑成本因素,炉腹下部(5段)设置一段铁素体球墨铸铁镶砖冷却壁,作为铸铁冷却壁与铜冷却壁之间的过渡,为此在炉腹上半部分、炉腰、炉身下部三段使用铜冷却壁各段本体主要参数如下表1,结构见下图1。

3 铜冷却壁选型

冷却壁采用牌号TU2的无氧铜板,主要理化性能如下: (1)化学成份:Cu≥99.95%,杂质总和≤0.05%(其中:P≤0.003%,O≤0.003%,S≤0.004%)。 (2)物理性能:导电率≥98%IACS,对应热导率λ≥381.8W/(m•K),体积密度ρ≥8.93g/cm3。 (3)机械性能:抗拉强度Rm≥200MPa,伸长率A≥40% ,布氏硬度HB≥40。 (4)燕尾槽尺寸:宽度52/66mm、深度50mm、间距104mm。 (5)进出水管规格:φ75×12.5mm,每块铜冷却壁有8条铜管,水管一端与本体采用焊接连接,水管另一端采用R21/2螺纹连接外围水管。 (6)水道孔型:φ50mm圆孔,每块铜冷却壁设置4条冷却通道,采用单边钻孔,开孔端用纯铜堵头焊死。 (7)B2、S1段:每块铜冷却壁设置4个M36螺栓固定,2个M80×4定位销孔(平行布置)。 (8)B3段:每块铜冷却壁设置2个M36螺栓固定,2个M80×4定位销孔(平行布置)。采用软水循环冷却,每个冷却通道流量≥14m3/h,阻损≤0.007 MPa。 (9)软水密闭循环系统主要设计参数:循环水量2500 m3/h,供水压力(泵站内)1.0MPa,供水温度≤45℃,回水温度≤55℃,回水压力0.55MPa,补充水量12 m3/d~25 m3/d。 4 不同阶段高炉运行情况

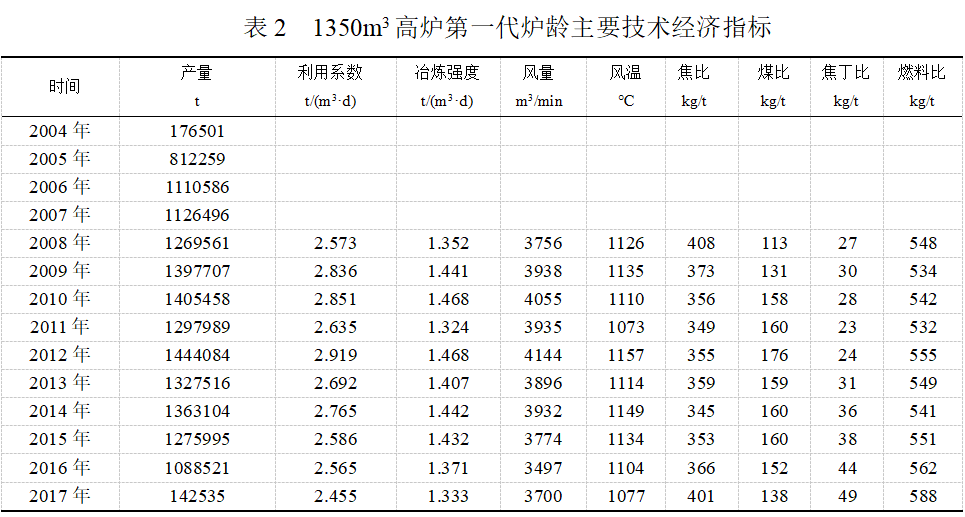

(1)开炉至第5段冷却壁更换 1350m3高炉于2004年9月25日点火投产,2006年4月30日在炉腹五段铸铁冷却壁出现第1根冷却管损坏,从2009年开始,三高炉利用系数一度维持在3.1t/(m3·d)左右,甚至高达3.3 t/(m3·d),超过设计最高水平,冷却壁承受的热流强度上升,炉腹区域第五段铸铁冷却壁内部水管破损速度加快。到2011年6月28日停炉检修时,五段已损坏62根,占该段冷却壁水管的43.06%,而铜冷却壁保持完好,期间高炉多次发生炉皮烧穿紧急休风,被迫通过炉皮打水和休风灌浆、安装铜冷却棒、抑制边缘气流操作,限制了高炉正常生产及强化冶炼操作,生产技术指标提升困难。于2011年6月进行中修,将5段铸铁冷却壁更换为铜冷却壁,并对损坏的其余冷却壁进行更换。从开炉至中修产铁5896t/m3,产量处于较低水平,铸铁冷却壁却明显不适应炉腹工作环境而损坏。 (2)5段使用铜冷却壁至高炉大修 2011年7月进行以更换炉腹第五段铸铁冷却壁为铜冷却壁为主线的中修,并对炉衬进行喷涂造衬。于2011年7月20日21:16点火开炉并顺利实现3天达产。高炉达产后,逐步采取强化化措施,高炉技术指标逐步改善,由于高炉炉龄达12年,每立方米有效容积产铁 10717t/m3,高炉已是炉龄末期,铁口长期维护不当,铁口区域侵蚀严重,基本无耐火材料靠炮泥维持,2016年7月18日西铁口右侧TB1冷却壁烧坏,危及生产安全。为次一方面采取一系列特护措施维持生产,一方面组织冷却壁采购,于7月28日休风,更换TA、TB冷却壁及炉皮。送风生产后,考虑高炉铁口侵蚀严重的客观情况,决定对高炉进行大修,于2017年2月13日停炉大修,一代炉役共生产了12年5个月,累计生产合格生铁15238312t,单位炉容产铁11287.6t,经过一代炉龄强化生产,大修检查发现炉身下部、炉腰、炉腹部位5、6、7、8段铜冷却壁维持较为完整,冷却壁无损坏。

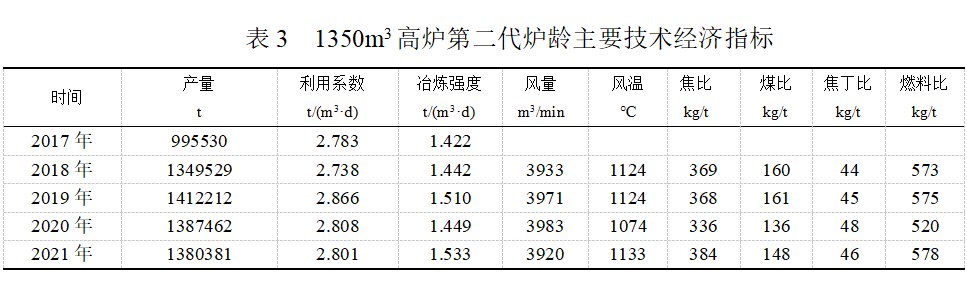

(3)第三阶段:第二代炉龄生产 大修设计炉龄按5年进行设计,针对铜冷却壁完好无损,大修主要对炉缸耐材进行更换,同时对9段及部分破损的冷却壁进行更换,于2017年4月12日送风投产,投产以后高炉逐步实现了强化完成,第二代炉龄投产至今连续生产5年,达到设计生产要求,期间高炉生产总体稳定顺行,保持高冶炼强度生产,铜冷却壁无损坏情况。

5 结语

通过铜冷却壁在水钢1350m3高炉上的应用实践,在续生产18年,累计单位炉容产铁16120.6t/m3的情况下,铜冷却壁完好。铜冷却壁在促进高炉长寿,稳定合理操作炉型、提升高炉技术经济指标方面效果明显。 (1)在高炉热负荷较高的炉腹、炉腰、炉身下部区域使用铜冷却壁优势明显。在炉腹第5段使用铸铁冷却壁19个月开始出现损坏。运行7年因铸铁冷却壁大面积损坏被迫中修更换冷却壁,而此区域的铜冷却壁却保持完好,铜冷却壁持续使用18年未损坏。 (2)使用铜冷却壁有利于形成稳定渣皮。铜冷却壁具有卓越的导热能力,较低的冷却壁温度,能加强渣皮的粘附能力,并使之能在5~15min内快速重新形成。有利于稳定操作炉型、形成渣皮保护自身冷却设备,适应高炉强化冶炼要求,促进改善高炉技术指标。

(责任编辑:zgltw)