-

我国2012年全年生铁产量已超过6亿吨,炼铁设计及操作技术及水平日臻成熟。本文结合作者的研究及实践,就目前高炉设计及操作涉及的技术问题,谈一些看法。包括:

(1)长寿高炉设计过程中炭砖及陶瓷杯的选择及烘炉;

(2)炉缸炉底1150℃等温线的意义;

(3)炉缸死铁层的深度;

(4)高炉设计的铁口布置问题;

(5)碱侵蚀炭砖的“脆化线”问题;

(6)高炉铜冷却壁损坏问题;

(7)高炉操作过程的“脱碱”问题;

(8)大高炉操作的核心问题(包括高炉气象学);

(9)高炉布料过程档位的选择及角差问题;

(10)高炉长风口与斜风口使用问题。

1前言

高炉存在有上百年历史,随着科学技术的发展,特别是随着流体力学、传热学、传质学、燃烧学及物理化学的发展,人们对高炉内部流动、传热、传质及化学反应的认识越加深刻。高炉的寿命和效率不断得到提高,在市场竞争充分发展的今天,从高炉的设计、选材、砌筑、烘炉及操作等方面更深层次问题正在被不断提出和讨论,这些讨论和研究对提高我国炼铁设计及操作水平、提高我国钢铁产业竞争力、丰富炼铁学科有重要意义。本文就目前高炉设计及操作过程中存在的一些问题谈谈陋见,供有识之士批评指正。

2下部操作存在的问题

(1)大高炉操作的核心之一就是保证整个炉缸的热量充沛

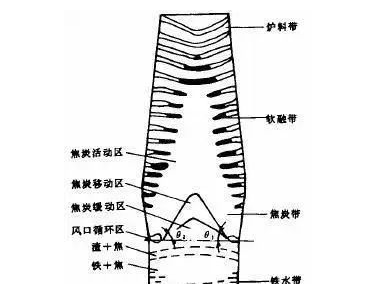

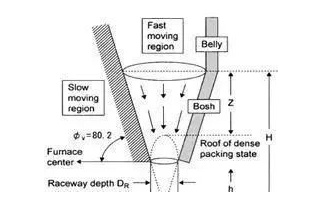

炉缸的活跃性实质上是指高炉整个炉缸热量充沛、焦炭粒度及焦堆空隙度适度,该热量及焦堆空隙度能够保证渣水、铁水及煤气流动顺畅。如图1所示为高炉内部料层分布及回旋区局部图。对于大型高炉,高炉炉缸边缘布置几十个风口,高炉回旋区长度约1米到2米之间,一般说来炉缸边缘的活跃性是没有问题的,离燃烧带中心越远的地方温度将会越低,因此,高炉炉缸中心温度有可能是最低的。

高炉炉缸直径分别为5米,10米,15米的炉缸,其风口回旋区长度大约为1米,1.5米,2米。对于直径15米的炉缸,高炉中心附近至少还有直径11至13米的圆柱体中没有直接燃烧着的高炉煤气火焰,值得注意的是没有高炉煤气直接燃烧火焰的区域面积将会是94.99m2到132.67m2之间,这就需要炉缸中心附近这些没有火焰的区域,通过良好的焦炭空隙度将高温煤气流引导到中心,这也是为何中心要加焦及中心要降低矿焦比,越大的高炉需要越好焦炭的缘故。燃烧带上方的高炉区域是高炉炉料的快速移动区,对提高高炉效率有利,总之,由此可见,增加回旋区长度对提高整个炉缸活跃性有重要作用。

图1高炉内部料层分布及回旋区局部图

(2)大高炉操作的核心之二就是保证整个炉缸圆周工作均匀

直径分别为5米,10米,15米的炉缸,其周长分别为15.7米,31.4米,47.1米;其周长随直径线性增加,保证高炉圆周工作均匀越来越困难。为了实现高炉炉缸圆周工作均匀,除了要保证原燃料透气性在高炉圆周分布基本均匀(布料)外,还要保证风口在高炉周向间距小、每个风口面积及长短均匀。

(3)斜风口及长风口

决定高炉燃烧带长度除了原燃料因素外,主要是鼓风的动量,使用斜风口导致高炉鼓风的水平速度或动量(表示为mvcosq,其中m-鼓风的质量流量,v-鼓风速度,q-风口倾斜角度;cos3°=0.9986,cos5°=0.9961,cos7°=0.9925,cos10°=0.9848)均有降低,分别使用斜3°、5°、7°、10°的风口,水平方向的动量分别降低0.14%,0.39%,0.65%及1.52%,而垂直方向的动量分别增加5.2%,8.7%,12%,17%。由于鼓风水平动量的减少,增加鼓风垂直方向动量只能加强风口回旋区的高度,缩短回旋区长度,加强鼓风与炉缸铁水的热量交换,提高炉缸边缘铁水温度及环流速度,加速炉缸侵蚀,对提高炉缸中心附近温度及活跃炉缸中心益处不大。斜风口制造及安装困难,风口二套受力更加不均,缩短二套寿命。

在原有风口长度的基础上增加其长度的是将原有回旋区向高炉中心平移,风口长度增加100mm,回旋区长度大约也平移100mm左右,对活跃炉缸中心意义不大,因为炉缸活跃的根本所在是将高温煤气流“引导”到炉缸中心,而不是过去常常说的“吹透”中心,提高高炉中间及中心焦炭区域的空隙度是根本。增加风口长度对保护炉墙冷却设备、稳定边缘煤气流量及降低边缘热负荷有益。但是风口过长,边缘煤气流减少,由于料罐下料过程产生炉料偏析,边缘区域原燃料粒度较小,焦炭负荷较重,导致边缘矿石间接还原及余热不佳,最终可能会导致炉缸边缘变凉。因此,合适的风口长度需要保证炉墙各段水温差及温度稳定在冷却设备安全工作的临界温度以内,并且保持较高的温度。

3“十字”测温设备的使用

“十字”测温设备通过温度分布判断高炉上部煤气流分布,是调整高炉布料矩阵的重要依据之一。它对布料的影响是非常有限的,由于热电偶是常规测温设备,测量值准确可靠。结合炉墙热负荷或热电偶,也可以判断高炉上下部煤气流分布是否一致,保障高炉布料设备安全可靠运行,是大高炉必要的测温设备。

4高炉铜冷却壁及抗变形铜钢复合冷却壁

高炉用纯铜冷却壁由于其高导热性,在正常工作状态,其热面温度低于150°C是不会烧毁的。由于边缘煤气流大幅度波动,导致冷却壁热面温度波动,促使纯铜冷却壁变形,拉断冷却水管,导致其漏水并使其热面温度进一步升高,增大其变形,最终烧毁。抗变形铜钢复合冷却壁热面使用纯铜,背板使用高强度钢。冷却能力相当于铜冷却壁,抗变形相当于钢冷却壁。

另外,冷却壁渣皮的稳定性决定于炉墙附近的边缘煤气流的温度,冷却壁的进出水量及冷却水温度对其影响较少。

5高炉炉缸

1

炭砖

炭砖导热系数是炭砖最重要的指标之一,大量短命的高炉都是由于炭砖的导热系数低造成的。在微孔或超微孔化与导热系数的选择方面,应该首先选择导热系数。抗渣铁水实验证实在高炉可选择的耐火材料方面没有渣铁水侵蚀不坏的(无论是炭砖、陶瓷材料、炭与陶瓷结合的材料)。高炉要想长寿,只有在其耐火材料表面冻结一层渣铁壳。隔离渣铁水与耐火材料的直接接触,只要炉缸耐火材料热面温度低于1150°C,耐火材料热面就会凝结渣铁壳(基本的铁碳相图便可证实这一点)。

大块炭砖和小块炭砖各有优缺点:在大块炭砖砌筑时砖与砖较小块炭砖之间间隙少,但大块炭砖由于制造工艺困难,内、外部质量均匀性较小块炭砖差,大块炭砖难以顶砌高炉冷却设备;而小块炭砖容易顶砌高炉冷却设备。最佳方式是靠近冷却壁采用小块炭砖,靠近炉缸中心采用大块炭砖,即实现了顶砌冷却壁,也减少了砖之间间隙。

2

死铁层深度

宝钢、鞍钢、武钢及京唐大高炉死铁层深度均在3米左右。较深的死铁层深度对实现死焦堆浮起,减少环流,保证炉缸活跃性及形成“蒜头状”侵蚀有重要作用。增加0.5米的死铁层深度,增加压力约0.035MPa。该压力是压不垮炭砖的。死铁层也不易太深,太深导致炉底附近铁水变凉,不利于炉缸活跃。

3

陶瓷杯及陶瓷垫

陶瓷杯和陶瓷垫是大高炉实现“扬冷避热保温型”炉缸炉底的重要手段之一。无论是大块陶瓷杯砖或垫还是小块陶瓷杯或垫,只要其与流动的液态渣铁水直接接触,在其前面不能够凝结渣铁壳,它们都会被侵蚀殆尽。

4

炭砖的脆化线

800°C到900°C不但是炭砖的碱金属侵蚀脆化温度范围,而且也是陶瓷质耐火材料的碱金属侵蚀脆化温度,因为该温度区间是碱蒸汽析出液态碱金属的范围,根据热力学计算可知,只有液态碱金属才能够与炭砖及陶瓷质材料反应,使其膨胀碎裂。将800-900°C推出炉缸炉底以外,会导致炉缸炉底变凉并难以操作。要实现高炉长寿就必须杜绝或严控碱金属入炉量。

5

烘炉

高炉使用600°C热风烘炉,为了烘干炭砖之间的炭糊,特别是冷却壁附近的碳素捣料,建议应停止冷却壁中的冷却水进行烘炉,在保证冷却壁温度不超过其临界损坏温度前提下,尽可能提高炉缸炉底耐火材料温度。

6上部操作

当炉料从布料溜槽进入高炉空区,炉料不是以单颗粒进入高炉空区落入料面,而是以炉料的颗粒集合,即以一定的料流宽度落入料面。布料过程档位与档位的角差对应的便是料流宽度,布料应该以料流宽度确定档位并建立布料矩阵。高炉开炉布料检测应包括料流宽度、料面形状等主要参数的测定。研究发现大小颗粒的混合会减小散料层的空隙度。布料过程中由于原燃料粒度不均匀,不同粒级颗粒的混装会减小料柱的透气性。因此在布料过程中,可以根据原燃料颗粒的大小,采用分级入炉的布料方式,改善散料层的透气性。

7高炉与天气

气温及湿度直接影响高炉理论燃烧温度及煤气成分,在风温不变的情况下,将气温、湿度与喷煤量联系起来,减少理论燃烧温度的波动,保证高炉稳定顺行。

8结语

高炉虽然已经有上百年历史,但我们对高炉的认识仍感肤浅。随着科学技术的不断进步,必将深化我们对高炉的认识,逐步理解高炉,完善高炉,掌握高炉。

(责任编辑:zgltw)