-

摘 要 新区炼铁厂喷煤煤焦库供焦皮带系统在微机自动及现场手动在电所控制回路中都要经过总线回路来起、停皮带,总线控制回路发生故障供焦皮带系统就不能正常运行,为了保证高炉的正常生产,增加了一套电器应急控制操作方案来解决总线发生电器故障不能起、停皮带问题,把总线控制回路中手动操作部份独立出来进行改造,使微机操作采用总线控制方式、现场手动操作采用继电器控制方式。

关键词 供焦皮带 总线控制 总线 运行

1 前言

新区炼铁厂喷煤煤焦库供焦皮带系统自建厂以来一直采用总线回路控制对皮带起动、停止操控方式,在生产过程中特别在雷雨天气经常发生总线信号输送故障,使微机操作、现场手动操作都不能驱动皮带运行,同时现场各总线控制箱与微机控制操作室距离较远,牵扯的皮带较多,故障处理时间较长,从而影响对高炉生产正常供焦,容易造成高炉休风、停风等重大事件。为完善总线电气控制操作缺陷,经过研究讨论决定对供焦皮带系统共12条皮带总线回路中手动操作部份改造。目的当总线回路出现故障,在保证电气安全联锁的情况下可跳过总线回路单独完成各条皮带起动、停止操作,通过对现场电气控制分析研究,制定改造方案,完成了供焦皮带系统应急电气控制改造。达到应急操作目的。

2 煤焦库系统供焦皮带工作原理分析

2.1煤焦库系统供焦皮带工艺流程简介

煤焦库内由三个煤库、四个焦库及六台行车组成,烧结厂皮带系统把运来的焦碳或煤通过M101皮带上两台卸料小车分别卸到煤库或焦库内储存,焦库有四个焦碳下料口,每个下料口下方对应一条皮带。需要供焦时通过煤焦库内抓斗行车把焦碳抓到下料口,由对应的DJ01—DJ04皮带运送至→GJ01皮带→GJ02皮带→GJ03皮带→J101皮带→J102可逆皮带→J103皮带、KZ102皮带→槽上焦仓内,实现储存运输过程。

正常情况下每一次运焦上料都要把槽上所有焦仓拉满,以保证高炉正常用焦,焦碳满仓后可供高炉用焦两个小时左右,满仓后运焦皮带系统停1个半小时后再继续向槽上焦仓补料以保证高炉用焦连续性。

运焦皮带电气控制系统分为三部份:(1)各条皮带通过现场操作箱转换开关选择手动操作、微机联动操作工作模式,并把各条皮带上电气安全联锁信号同时汇总到总线模板后送到烧结料场中控室PLC上。(2)料场中控室负责信号接收处理及皮带运行、停止指令输出。(3)炼铁厂槽下电气室负责料场中控室指令接收后电器元件工作。(工作关系如图1)。

图1 工作关系图

2.2电气工作原理分析

电压等级有:

主回路 380 V

二次控制回路 220 V

总线控制及皮带保护控制回路 24 V

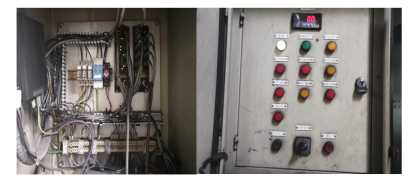

现场操作箱内电器无件组成:箱内由一个220 V电源熔断器,一个24 V电源熔断器,一个电源转换器及一块拉绳开关、跑偏开关信号等总线输入模板、一块信号灯等总线输出模板组成(如图2)。

供焦皮带操作方式:单条皮带手动操作和微机联锁操作组成,现场操作箱通过转换开关选择需要的工作模式,正常情况下现场操作可独立对应皮带起动、停止操作。但供焦皮带总线回路按三条皮带为一组,集中三条皮带现场操作箱内总线模板信号后再通过中转模块才送到料场中控室PLC上,也就是这三条皮带控制回路中只要有一个信号不满足运行条件,三条皮带中任何一条在现场手动操作都是起动不了的,这就增加了故障点排查难度。微机联锁操作是对整个供焦皮带系统按流程按顺序起动、停止操作,正常情况下选择微机联锁操作方式。

各条皮带中安全保护拉绳开关、跑偏开关等24 V输入信号汇总到操作箱内总线模板上。手动操作时,按下现场操作箱起动按钮,PLC系统检测信号满足起动条件后发出起动指令电气室主接触器吸合皮带运行。工作运行状态信号通过PLC返回到操作箱总线模板后至信号灯上,微机联锁操作是要检测整个流程所有信号都要满足运行条件才能驱动各皮带运行。所以当总线控制回路发生电气故障后两种操作方式都不能驱动皮带运行。

图2 原操作箱内部及外部结构

2.3总线回路工作存在问题

前期总线回路工作还算稳定,故障率不高。但从2016年开始故障频率增多,处理时间较长,影响到高炉正常供焦,经多次检查处理都未能解决根本问题。主要存在下几点:(1)总线控制是以模块汇总输送方式,排查范围较广,点对点检查测量不方便。(2)在长距离的输送过程中总线输送模式抗干扰能力较弱,信号被干扰情况时有发生。(3)电气室、PLC室及现场距离较远,故障短时间内难处理好。(4)PLC对电器设备监测点有欠缺,使故障判断上增加难度。(5)出现故障后电工、微机工及相关人员投入力量较多等问题。

3 改造方案及措施

3.1改造目的

基于以上原因为更好服务高炉生产需求,完善操作过程中存在的缺陷。决定把总线控制回路中手动操作部份改为继电器控制方式。总线控制发生故障后手动操作跳过总线回路由继电器控制对单条皮带实现起动、停止应急操作。于2019年3月开始对12条供焦皮带电气控制图进行设计、设备备件等准备工作。

3.2改造方案实施及步骤

首先改造前主要要解决电气技术问题是无论手动操作还是微机操作都要从安全的角度出发,让保护装置拉绳开关、跑偏开关等元件对皮带进行有效保护。其次手动操作控制回路的起、停要跳过总线控制回路独立对电气室接触器进行起动、停机控制。最后接触器二次回路电压是交流220 V而总线控制回路电压是直流24 V。相互之间的衔接也成为本次改造过程中的重点和难点。

基于以上问题对电气原理图研究设计,并制定施工方案及改造顺序。在各条皮带现场操作箱旁再增加一个电气控制箱,控制箱的作用是实现手动独立操作功能。同时在箱内安装中间继电器(如下图3),把原拉绳开关、跑偏开关电压等级由24 V改为交流220 V送入中间继电器线圈上,再利用中间继电器上触点把动作信号返回到总线回路上,从而实现中间继电器辅助触点电压等级转换。具体工作如下:

图3 控制箱内部结构

完成电气原理图设计工作,对新控制箱电气元件安装调试工作后安装到现场原操作箱旁。同时在槽下电器室对应皮带电气回路旁增加中间继电器KA2一只。KA2中间继电器主要是把新装控制箱和槽下电器室主控制回路中转衔接作用(如图四)。利用高炉停风检修时间段,组织外用工5名及炼铁电工7名对新装的12个现场控制箱到槽下电器室进行电缆7×1.5 mm2敷设准备工作,共放电缆2 300 m左右。7×1.5 mm2电缆中两芯为电气室至现场控制箱内220 V电源线、两芯为控制箱KA1返回至电器室KA2二次回路控制线、两芯为现场控制箱运行信号线,最后一芯为备用线。生产过程中改造要充分考虑各种因素,制订好合理步骤工作方案,避免出现失误影响高炉生产状况。每条皮带的改造只有中途停机1个半小时的时间,供焦皮带中DJ01至DJ04皮带是用二备二,而且皮带较短,电气元件较少,改造最容易,而且针对其中一条皮带的控制改造不会影响到供焦运行,所以首选其中一条做皮带改造。因时间紧、任务重,前期准备工作尤为重要。首先查找原操作箱内需要拆除和新控制箱对接的接线点,提前做好线号的标记和记录工作。其次操作箱与装控制箱之间有电缆搭接线,做好所需电缆长度测量并标注出电缆两端所需线号,保证现场工作时接线速度及准确率。同时要考虑1个半小时内线未接完或者在试车过程中出现皮带起动不了又急需上料等问题的应急措施。最后对人员具体负责接线区域安排进行施工技术交底和安全交底。

3.3 改造过程描述

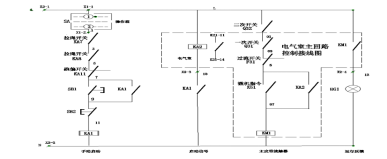

下面就以DJ01皮带就改造情况做具体描述。在收到中控室通知可以工作后,切断DJ01全部电源,把原操作箱转换开关打现场上24 V线拆除接入220 V电源。(如图4)

图4 操作箱及电气室接线原理图

另外找到原操作箱端子把拉绳开关、跑偏开关线从端子上脱离出来接到新控制箱对应的中间继电器线圈上,同时在对应的中间继电器上找一对常开点接入操作箱原拉绳开关端子上。也就是把拉绳开关、跑偏开关由原24 V改接到220 V中间继电器。又从对应的中间继电器上找一对常开点接入24 V又返回到总线操作箱原端子上,这就需要一根电缆短接。通过继电器隔离实现220 V电压和24 V电压分离。(如图5)

图5 操作箱及控制图接线原理图

同时另一组人在电器室对增加的KA2中间继电器进行控制回路接线并找一对KA2中间继电器常开点接到KM1主接触器回路中,用以在手动操作时接通或切断KM1接触器。

手动控制原理是:当总线通讯出现问题时,操作工通过现场操作箱上转换开关打到手动位置,拉绳开关及跑偏开关工作在正常状态下,按下新控制箱上的起动按钮→控制箱内KA1吸合→电器室新装KA2吸合→起动DJ01主皮带接触器KM1→皮带运行→控制箱运行信号灯亮。当按下停止按钮或拉绳开关出现故障中间继电器KA7、KA8失电、跑偏中间继电器KA11得电情况下,它们所对应的辅助触头动作→KA1失电→KA2失电→主皮带接触器KM1失电→皮带停机。

自动工作原理是:操作箱转换开关打到自动位置时,皮带上接绳开关及跑偏开关信号正常时→新控制箱上对应的中间继电器上的24 V常开点闭合→原操作箱总线模块→烧结中控室PLC电器室→程序发出皮带起动指令→槽下主接触器吸合→皮带起动过程。(如图四)

4 改造完成效果

据统计,改造前每年平均按5次总线控制操作故障,每次排除时间需要4 h计算。综合考虑焦仓缓存能支撑2 h,仍会影响高炉焦炭供给2 h,造成高炉休风操作,按休风3小时算,需多加焦炭大概12 t,焦炭价格按2 200元/t计算,将直接增加消耗26 400元,高炉休风3 h损失产量大概为850 t,每吨铁的经济效益为500元/t,则休风造成的经济损失为425 000元。一年的经济损失为(26 400+425 000)×5=2 257 000元。改造后因多了一套应急起动方案,未再发生供焦皮带起动不了影响高炉生产情况。效果明显达到应急改造目的。

5 结束语

经过共同努力DJ01皮带在规定的1.5 h内改造完成试车成功后,分批次分时间段对后面11条皮带从简单控制回路到复杂回路进行改造,于2019年5月用了两个星期的时间完成了煤焦库供焦皮带系统应急控制改造,并在现场组织了两次操作工对供焦皮带操作及注意事项培训做到熟知熟会。

参考文献

[1]宋守信.电工手册.中国电力出版社

[2]枫岚.电工培训教材.辽宁科学技术出版社

[3]许建安.电器使用与维护.中国水利水电出版社

[4]张建洪.电工维修基础.国防工业出片社

[5]王兰君.电工实用教材.人民邮电出版社

(责任编辑:zgltw)