-

张海鑫 刘红生 阴彬彬 王 帅

(日照钢铁控股集团有限公司)

摘 要 本文介绍了高炉停炉前的准备工作及高炉停炉降料面的操作实践,对停炉降料面中存在的问题进行了分析探讨,并提出改进措施,为以后的停炉降料面工作提供了宝贵的经验。

关键词 高炉 停炉 降料面

1 前言

日照钢铁12号高炉为串罐无料钟炉顶,属高炉二代炉龄,于2016年7月30日点火,截止2020年12月31日,单位炉容产量达6691t/m³。根据公司产能平衡, 高炉于2021年1月28日降料面停炉进行喷涂,计划历时6天。此次降料面按计划将炉内料面降至风口区域以便于炉内冷却壁喷涂。

2 停炉前的准备工作

降料面是高炉停炉操作中的一个重要环节,也是一项比较危险的作业,因此准备工作关键要做到细致、周到。

2.1 停炉前隐患排查

(1)停炉前全面检查各冷却设备、机械设备、电气设备正常,全面进行安全隐患排查。

(2)煤气除尘、热风炉、看水岗位当班负责人将空气呼吸器、报警仪等防护救护器材进行检查,确保器材正常。

2.2 洗炉作业

停炉前(降料面)要保证炉况顺行,同时降低炉渣碱度,提高铁水含硫,以利于停炉前排净渣铁,具体操作:

(1)1月28日夜班开始停用高钛海砂球团;

(2)1月28日夜班消耗萤石,吨铁消耗量10kg/t;消耗锰矿,控制铁水 [Mn]在0.7%-1.1%;

(3)1月28日15:51预休风时东场提高铁口角度,由原来的12°提高到14°;

(4)降料面前炉内保基础热量,杜绝低炉温,提高低碱配比降低炉渣碱度,配加蛇纹石,改善渣铁的流动性:[Si]0.30~0.50%,[S]≥0.030%,R2:1.10~1.15,镁铝比:0.70±0.05。

2.3 预休风安装炉顶打水装置

(1)提前制作打水装置,并在值班室操作电脑增加打水阀门控制按钮以及手动、自动打水流量表(小时流量、累计总流量)。

(2)1月28日15:51预休风53min安装炉顶打水装置。

(3)重点检查炉顶雾化打水装置,保证供水量及打水雾化效果。

(4)在风口平台打水管安装电控阀,在值班室操作,避免降料面过程中风口区域作业,降低风险。

2.4 停炉料

1月28日夜班开始煤比按照140kg/t调整负荷与煤量。12:00改全焦冶炼,焦比650 kg/t,随着焦炭总量增加,焦炭中硅对碱度影响增大,计划上调高碱比例10%左右,但白班炉温控制偏高,[Si]在1.06-1.38%,造成炉渣碱度升高,实际高烧配比下调2%。16:44复风后炉温平稳,由于炉温一直处于1.0%以上,于18:18停煤。

3 降料面停炉

3.1 降料面作业

本次降料面采取打水降料面方法,1月28日 16:44复风后开始停止上料,料罐和受料斗里面各放1批盖面焦(打水至饱和状态),将气密箱冷却氮气开至最大,根据顶温情况开始打开炉顶喷雾水,顶温严格控制在350℃以内,TRT入口温度控制在200℃以内。在顶温上升较快时,装入一批盖面焦,可以有效控制顶温的快速上升,本次降料面共计上盖面焦3批(合计18吨),装入净焦效果不十分明显时,则及时减风至可控状态。

降料面初期全风全氧作业,风压305kPa、氧气11500m3/h。因外网出口管道开裂,高炉被迫减风,并于18:19开炉顶大放散,18:25切煤气停止回收煤气。切煤气操作后,逐步加风,并维持风量1700m3/min,富氧7000m3/h。18:44第一次爆震,顶压由36kPa升至38kPa,但因压量关系较平稳,未减风,此后陆续发生14次爆震。20:51爆震,顶压由22kPa升至49kPa,高炉减风减氧控制,风量减至1400m3/min,富氧减至3900m3/h,此后压量关系平稳。

1月29日2:10高炉14#-20#风口变暗,部分风口火苗可见且飘向风口上方,判断料面已降至风口,但中间料堆偶尔还有塌料现象,4:27大部分风口吹空变黑,4:46高炉休风。具体操作参数见表1。

3.2 降料面期间出铁

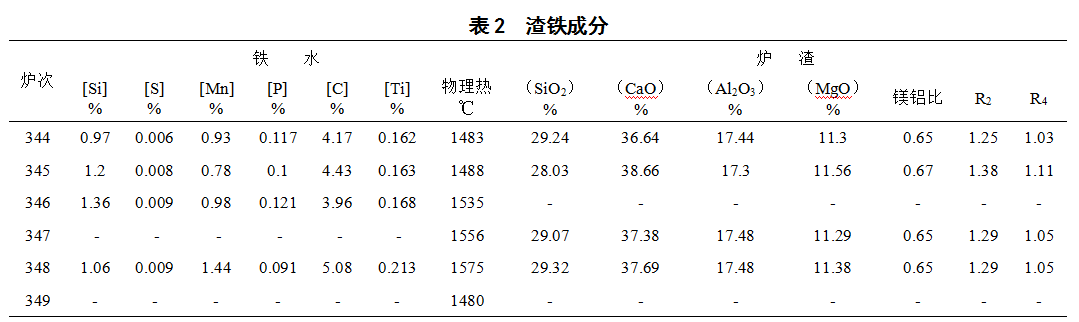

停止上料后总计出铁三炉次。16:44复风后第一炉次铁,出铁量223.78吨;第二炉次铁20:15开口间隔39min,开口后出铁107min,出铁量87.58吨。第三炉次铁23:03开口,开口出渣未见铁,一直到降料面结束,降料面共计出铁量为311.36吨。期间渣铁成分见表2。

4 经验与不足

4.1 降料面的经验

(1)盖面焦的使用可以有效控制顶温的快速上升,可保证降料面初期全风全氧作业,同时盖面焦可以减轻炉墙粘结物脱落而引起的爆震,但盖面焦不易使用的太晚。

(2)降料面过程中,要保证物理热充足,确保铁水[Si]含量不低于0.6%,防止炉墙粘结物大面积脱落而引起炉凉。

(3)降料面时可以维持较高的富氧量,能在很大程度上缩短降料面时间,本次降料面初期维持前面富氧量,最大富氧量11551m3/h。

(4)降料面过程中控制合理的顶温能有效的减少爆震发生。本次降料面控制高炉顶温:开放散前顶温不低于260℃,开放散后顶温保持在350~400℃,很大程度上使炉顶打水直接气化随煤气逸出,避免了水直接与料面接触导致的水煤气反应,进而造成爆震,对安全及降料面速度都提供了保障。

(5)停炉前各项准备工作均由专业个工程师复核,不仅按期完成,更保障了工作质量,为安全、快速、稳定停炉奠定了基础。

4.2 降料面的不足

(1)因高炉降料面前炉况顺行不好,实际炉温控制偏高,铁水含[Si]超过1.0%,铁水含[S]低,铁水粘,流动性差,导致铁水沟粘铁积铁多,增加了炉前作业强度。

(2)铁沟粘铁多,炉前铁水罐位挡坝不牢,延误高炉出铁,炉内渣铁排放速度慢。

(3)设备隐患未及时排查处理导致外围管道开裂,受此影响高炉被迫提前减风、开炉顶大放散、切煤气,影响高炉排铁及降料面进程。

5 结论

高炉降料面前进行了认真细致地准备,制定了详细周密的作业计划,降料面过程中科学控制风量与顶压,合理控制炉顶打水量,确保了迅速安全地降料面作业。降料面过程中风量、风压基本平稳,未发生管道、悬料现象,为后期的喷涂工作奠定了基础。

6 参考文献

[1] 马建泉,林超,郑朋超,沈海波,吴惠滨. 首钢京唐5500m3高炉安全降料面实践[J].河北冶金,2020.9.

(责任编辑:zgltw)