-

罗 力 陶著钦 张 强 仇 浩

(日照钢铁控股集团有限公司)

摘 要 日钢7号高炉为厚壁炉衬,炉龄6年半左右,高炉内型极不规整。抗波动能力差,经济技术指标大幅度滑坡,高炉停炉耗时10小时,喷涂历时184小时,开炉后指标得到明显改善。对后续日钢停炉喷涂具有重大借鉴意义。

关键词 炉型 停炉 喷涂 开炉 指标

1 前言

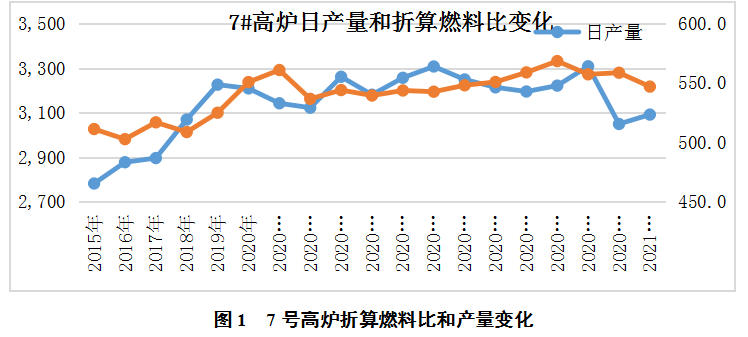

日钢7号高炉二代炉龄,于2014年10月30日点火。截止2020年1月20日,单位炉容产量9668t/m³。该高炉为厚壁炉衬,开炉6年多以来,砖衬破损严重,高炉内型极不规整,高炉管道行程和崩滑料频繁,高炉被迫发展边缘气流以维持基本顺行。高炉抗波动能力差,产量低难以强化,燃耗高。经济技术指标大幅度滑坡。见图1。

鉴于7号高炉本体情况,在2021年年初钢铁效益下滑情况下,决定对7号高炉进行停炉喷涂。高炉合计停炉7天,开炉点火后24小时内风口全开,炉况顺行,经济指标大幅改善。

2 停炉操作

2.1 准备工作

2.1.1 停炉前炉况顺行,排净渣铁

(1)气流微调,以疏导为主。上部料制维持焦炭平台不动,角差由-3°变为-4.75°,矿带由3环变2环。

(2)消耗萤石10kg/t铁,保证炉渣中CaF2在2.5%以上,消耗锰矿保证铁水[Mn]在0.7%-1.1%,消耗熔剂后保基础热量[Si]0.30~0.50%,[S]≥0.030%,R2=1.15~1.20,配加蛇纹石保证MgO/Al2O3=0.70±0.05。

(3)提高铁口角度,由原来的12°提高到14°。

2.1.2 预休风安装炉顶打水枪

(1)针对炉顶打水枪进行优化,改进手动打水枪,要求喷洒雾化均匀;

(2)安装手动打水和自动打水流量计,风口平台打水管安装电控阀,在值班室操作。

2.2 停炉降料面

本次降料面采用打水降料面方法。

1月24日17:00开始停止上料,料罐和受料斗里面各放1批盖面焦(安排卷扬打水至饱和状态)共上盖面焦3批,控料线至5m,将气密箱冷却氮气开至最大,气密箱温度在降料面过程中变化不大维持在25~30℃。降料面初期全风全氧作业, 18:19产生一次爆震,为安全起见,18:32开大放散,18:36切煤气,高炉进入常压操作,风压在90kPa,炉顶压力20kPa,富氧4500m3/h;1:12个别风口变暗,高炉逐渐减风至50kPa左右,富氧2000m3/h,2:42大部分风口吹空变黑,中间料堆偶尔还有塌料现象,3:01高炉休风。

本次休风合计打水1020t。此次降料面的得与失:

(1)为防止停炉时,炉墙脱落物导致热量不足,高炉于17:00停止上料时停煤,停止上料前3小时燃料比在800kg/t,停炉时炉温在1.0%左右,物理热在1500~1550℃,且考虑了停炉过程中炉温上升对炉渣碱度的影响,停炉时炉渣碱度维持在1.20~1.25水平;热量、碱度合适,渣铁畅流,高炉排净渣铁,为高炉开炉创造良好条件;

(2)降料面参数预估表根据近期实际产量、燃料比测算出吨焦氧耗后测算料线深度和雷达探尺深度基本保持一致,此停炉模型可以推广;

(3)此次降料面时维持较高的富氧量,能在很大程度上缩短降料面时间,本次降料面初期维持正常富氧量,最大富氧量11000m3/h,降料面至风口以上一直保持4000 m3/h以上;

(4)停炉前利用预休风机会加装了改造后手动打水管,降料面时打水量控制稳定,喷洒均匀,顶温控制好。料面降的彻底,停炉后从风口看整个料面在风口以下20cm,中心有料堆。

(5)受炉型规整度差影响,料面降至炉身中下部时,高炉出现大的爆震,高炉被迫转为常压操作,不利于排净渣铁和降料面进程。说明高炉料面降至炉身中部时高炉应减风。

3 喷涂作业

停炉后高炉上水渣盖住炉缸风口区域焦炭。使用黄沙将铁口全部盖死,减少炉缸吸入空气而产生煤气。人工清理炉壁,以方便喷涂作业。根据高炉炉墙侵蚀情况进行喷涂作业,喷补过程喷涂料严格按照要求,减少反弹料并力求高炉内形规整光滑,本次喷涂造衬喷注237t喷涂料,喷涂反弹料5.74t,反弹率2.42%。

喷涂作业得与失:

(1)此次清理炉墙为人工清理,清理较为干净,喷涂为人工喷涂,较为均匀,反弹率2.42%,相对较低;

(2)7号高炉炉喉钢砖分为2层,上层炉喉钢砖完好,下层炉喉钢砖有损坏脱落,对脱落钢砖部位打铆固钉,喷涂找平;

(3)7号高炉8段及以上冷却壁带有钩头,喷涂时为平滑过渡,未找平,影响整体炉型平滑度。

4 开炉准备

4.1 清理炉缸

喷涂结束后,炉前工清理风口区域残焦炭,以及喷涂的反弹料。并尽量将东铁口上方(1#、2#、3#、4#、15#、16#、17#、18#)风口中心线以下焦炭清空,填充新焦炭,为以后顺利开炉提供有力条件。送风前埋一个φ60mm的氧枪。

4.2 烘炉

此次烘炉参照入炉风温和顶温,热风炉全开混风调节阀,关闭热风阀和冷风阀,烘炉初始温度设定为200℃,受管道凉影响,实际出口风温在130℃,入炉风温在70℃左右,打开热风阀和少开冷风阀,使风温维持在200℃左右。按照烘炉曲线,200℃风温稳定4h,然后逐步线性升高风温,24h后风温升高至350℃。

实际烘炉1月31日3:25开始烘炉,31日14:00顶温急剧上升同时顶温>风温,从炉顶红外摄像看,炉缸焦炭着火燃烧加剧,布两批焦炭后火未灭,减风效果不佳,重力除尘器内部CO浓度仍然偏高,无法施工,于1月31日17:35被迫休风烘炉中断,2月1日8:38-15:43再次送风烘炉。影响烘炉效果。

此次烘炉得与失:

(1)此次烘炉采用混风调节阀全开,用冷风阀开度来调整风温,实现了风温精确中靶;

(2)此次烘炉期间,炉顶放散采用一开一关,风压25~30kPa,风量1350m3/min,风压风量使用偏高,且下部焦炭层疏松温度高,导致炉缸焦炭着火,影响烘炉进程和效果。

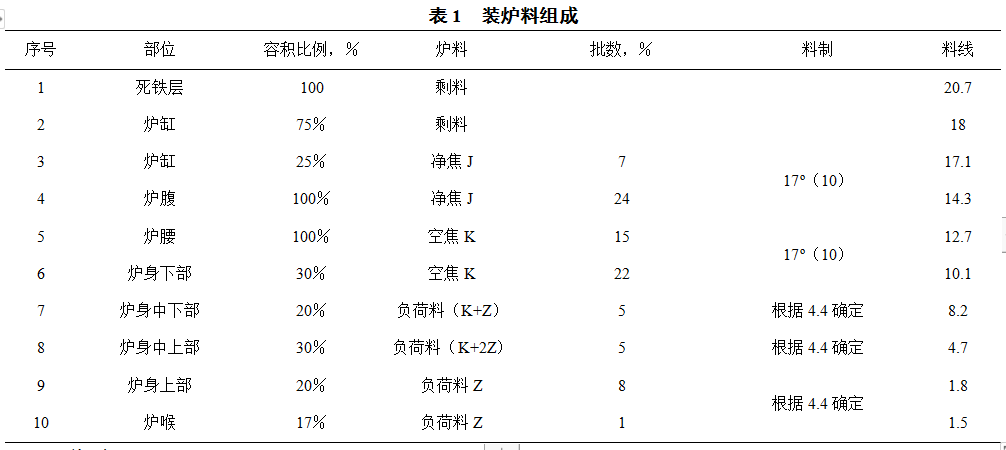

4.3 装炉料的组成

(1)炉料结构:高碱度烧结矿73%+低碱度烧结矿19%+球团4%+块矿4%;

(2)负荷料的选择:矿批8200kg,焦批3000kg,负荷2.733,正常料Z焦比620kg/t,全炉焦比:2706.42kg/t;

(3)铁水:预计初次铁水含硅:3.0%(根据风量和风温水平会有不同),初次铁水含锰:1.2%;

(4)炉渣:正常料(Z)炉渣碱度R2:1.167,MgO/Al2O3:0.680,Al2O3:15.19%,

全炉炉渣碱度R2:1.056,MgO/Al2O3:0.701,Al2O3:16.72%,初次渣CaF2含量:6.05%。

4.4 装料

2月1日9:20开始按照开炉方案带风装料,实际为提高上料速度,按照料车最大能力进行上料,净焦J按照6t、空焦K按照4.5t、正常料Z按照16.8t,空焦和正常料按照开炉方案同样配比进行调剂;

炉腹及以下装净焦,净焦J焦批为6t(干焦),按照17º(10)单环布料,装完净焦后雷达探尺所测14.41米;

炉身下部10m以下装空焦,空焦K焦批为4.5t(干焦),白云石900kg,萤石200kg,按照17º(10)单环布料,装完空焦后雷达探尺所测10.11米;

炉身10m以上开始装有正常料(K+Z),正常料Z焦批为6.25t(干焦),矿批为16.8t,锰矿480kg,萤石300kg,白云石400kg,硅石500kg,布料料制按照:

JJ↓KK↓,αJ=21º(4)19º(4)17º(4)

αK=16º(10),角差-3°

每布一批料,对矿焦进行上1°,上完3批负荷料(K+Z)后雷达探尺所测8.26米;

负荷料(K+2Z),布料料制按照:

JJ↓KK↓,αJ=24º(4)22º(4)20º(4)

αK=18º(10),角差-3°

每布一批料,对矿焦进行上0.5°,上完2批负荷料(K+2Z)后雷达探尺所测6.2米;

开始走正常料(J+2Z),布料料制按照:

JJ↓KK↓,αJ=25º(4)23º(4)21º(4)

αK=20º(10),角差-3°

每布一批料,对矿焦进行上0.5°,上完4批正常料Z机械料线(西)4.37m,料线设定1.5m改为自动缩角,布料料制按照:

JJ↓KK↓,αJ=32º(4)30º(4)28º(4)

αK=27º(10),角差-3°

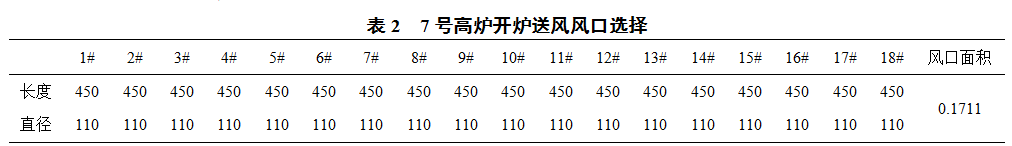

4.5 风口面积的选择

计划开炉风口全部采用110/450,风口总面积0.1711m2,8个风口送风,堵10个风口分别是(开炉出铁铁口对面10个,采用偏堵),堵完风口后风口面积为0.0760m2。

5 开炉操作

2月1日19:18送风点火,风压加至130kPa,两个炉顶大放散全开,顶压3kPa左右,风量在900m3/min,经过理论测算实际料线深度应该下降1m左右,实际探尺未动,21:36高炉放风坐料,后续探尺动作、料线下降深度与理论测算基本一致,有滑料。0:35炉顶温度上升至100~150℃,引煤气至荒煤气放散,关炉顶大放散,做煤气爆发试验,1:27煤气质量合格,引煤气至外网。高炉逐步加风至185kPa左右,顶压提至85kPa左右,一是保证压差在100kPa左右,有利于顺行,二是根据送风风口面积和正常风口面积,确定送风风压。5:28开口出铁,[Si]0.13%,[S]0.300%,物理热1330℃,炉渣R2:1.07,渣铁流动性较好,高炉开始富氧喷煤,提热量。7:06开5#14#风口,视炉温情况开风口放缓,10:00左右高炉铁水[Si]上升至1.0%以上,物理热上升至1400℃以上,高炉逐步加风开风口,焦矿分环,上角度,至16:35风口全开。

5.1 气流控制

主要涉及开风口加风和料制调整两个方面。

5.1.1 开风口的控制

7:06开5#14#风口,视炉温情况开风口放缓,10:00左右高炉铁水[Si]上升至1.0%以上,物理热上升至1400℃以上,高炉逐步加风开风口,至16:35风口全开。

开风口原则:一是炉况顺行,热量充足,渣铁畅流;二是风口顺着送风风口开,呈偶数;三是风量加到位、风速和风压到上限后再开下一个。

5.1.2 料制调整

料线设定1.5m改为自动缩角,布料料制按照:

JJ↓KK↓,αJ=32º(4)30º(4)28º(4)

αK=27º(10),角差-3°

开炉送风初期焦矿角度使用小角度,保顺行。中心气流不足,边缘较盛,随着渣铁排放,高炉堵风口,高风速,中心逐渐出气,高炉逐渐分环上角度。

12:00焦炭分环,布料料制按照:

JJ↓KK↓,αJ=33º(3)31º(3)29º(3)27º(3)

αK=27º(10),角差-3°

15:00矿焦分环,上角度,布料料制按照:

JJ↓KK↓,αJ=35º(3)33º(3)31º(3)29º(3)27º(3)

αK=29º(10)27º(10),角差-3°

直至风口全开。高炉料制调整的整体思路就是上角度,上角差,引中心,稳边缘。

5.2 热量和造渣

开炉后前期热量严重不足,与理论测算相差大,耽误后期加风和开风口进程,主要原因分析:

(1)开炉焦比偏低,对炉缸残存渣铁、喷涂等整体耗热量判断不足;(2)开炉送风后前十小时平均风温783℃,风温低;(3)烘炉效果偏差,送风点火后,水分蒸发吸热。

铁水方面:入炉钛负荷偏高,硅高后,钛含量高,铁水发粘,影响出铁;

渣相方面:一是硅起来后,炉渣R2上升至1.50左右,二是炉渣铝高,随着热量上升,炉渣中残存的喷涂料被熔化,炉渣中的Al2O3上升至22%以上,镁铝比下降至0.6以下。

5.3 引煤气时间

在点火送风后,炉顶温度大于100℃后,煤气站做煤气爆发试验,合格后引煤气。

煤气合格主要是H2<4%,O2<1%[1],为达到要求,主要是形成液态渣铁,即正常料Z下降至炉腰甚至炉腹区域。

5.4 第一次出铁时间

此次7号高炉约9小时出第一炉铁,与理论计算相近,正常料Z下降至炉腹区域,甚至是炉腰区域,高炉渣铁即可熔化形成,渣铁形成后,较同批焦炭早到达炉缸区域。

5.5 开炉操作得与失

(1)装料过程包括后续风压风量料制等使用得当,炉况顺行,开炉总体较为顺利。

(2)引煤气时间与开铁口时间和理论计算基本相近,此开炉模型后续可以推广。

(3)开炉前期热量不足,后期炉温起来后铁水钛高粘稠,炉渣铝高碱度高,后续开炉可借鉴一是降低铁水钛负荷,二是提高镁铝比,三是配料表测算碱度时修订铁水[Si],四是准备熔剂时(白云石块、硅石),应考虑粉末,避免备少,此外硅石可以多备些,避免硅高碱度高。

(4)后期开风口过快,在炉缸热量和工作状态未改善情况下,11:30~16:00开完最后5个风口,造成10#中套下部烧损。

(5)开炉过程中,炉顶温度难控,炉顶打水频繁,实际生产可以适当增加块矿比例消耗(<10%)。

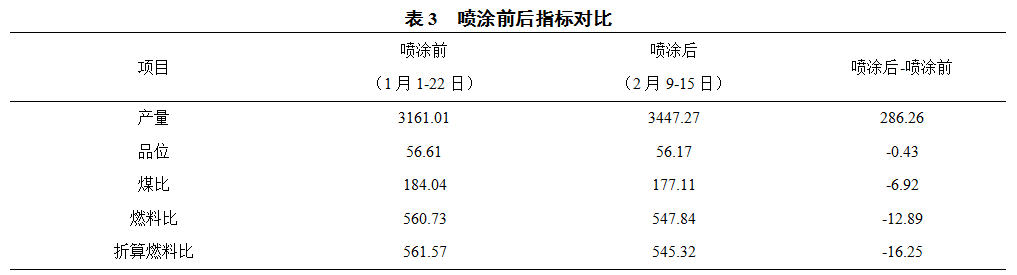

6 喷涂前后生产对比

6.1 指标对比

(1)喷涂后产量提高286.26t/天带燃料比降低12.89kg/t。

(2)扣除品位影响,折算燃料比降低16.25kg/t。

7 结语

(1)此次停炉、喷涂及开炉工作较为顺利,为后续日钢高炉喷涂提供很好的借鉴作用。

(2)从喷涂前后指标对比来看,产量和成本均可在未来2~3月内收回。

8 参考文献

[1] 朱仁良.宝钢大型高炉操作与管理[M].北京:冶金工业出版社,2015:324~369.

(责任编辑:zgltw)