-

孙永清 赵晓敏 董 乐 梁高铭

(华菱湘钢炼铁厂)

摘 要 结合对湘钢2号2580m3高炉冷却壁破损情况研究,重点分析了2号2580m3高炉铜冷却壁损坏原因。通过研究,认为湘钢2号2580m3高炉铜冷却壁破损主要与边缘气流发展过盛、高炉设计缺陷以及日常操作不合理等多方面因素有关。

关键词 高炉 铜冷却壁 磨损 冷却系统 炉体维护

1 引言

湘钢2号高炉炉容2580m³,于2010年3月23日建成投产。自投产以来,炉况稳定性一般,2014年4月27日开始炉况发生波动,气流分布失常,虽然采用了多种手段进行恢复,但效果一直不理想,高炉依旧长期处于风量不全,燃料消耗偏高、产量低的运行状态,炉缸堆积现象日益严重。鉴于2号2580m³高炉长期存在的问题,于2017年5月27日开始对高炉进行中修,实施空料线停炉清理炉缸。中修之后,炉况开始逐步改善,至2018年底,高炉日产稳定在6000t以上,燃料比也降至540kg/t以内。但是随着产量的上升,炉体冷却壁支管开始出现破损,虽然通过上下部调节抑制边缘气流,加强高炉操作与炉体硬质压入造衬维护,但是冷却壁支管破损速率仍未缓解,部分冷却壁支管完全损坏,炉内漏水严重,高炉不得不休风处理,严重影响了高炉的安全生产和经济技术指标的提高。

2 冷却壁破损情况

2.1 冷却壁支管损坏情况

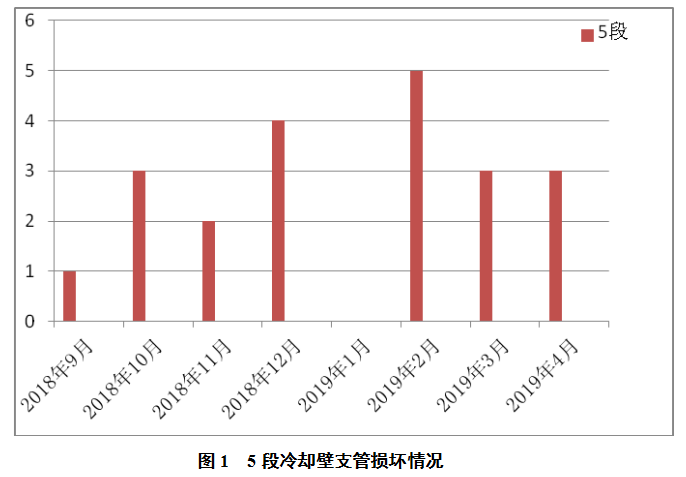

湘钢2号2580高炉4段共有30个风口,风口标高14m,风口上方5段标高15.4m到17.9m,有44块冷却壁,共计176根支管。2018年下半年,随着产量的上升,5段冷却壁支管开始陆陆续续出现损坏的情况,每月损坏个数如图1所示。

从图1可以看到,除2019年1月无支管损坏,其它月份均有不同数目的支管破损,破损的支管均位于5段位置,且呈现集中分布的特点。

2.2 冷却壁钻孔结果

由于5段部分冷却壁上的四根支管完全损坏,高炉先后多次休风,采用钻孔装铜棒并结合硬质压入造衬的方式处理后维持生产。2018年10月15日,根据事先确定的安装方案,在5段支管完全损坏的冷却壁上选取12个点开孔安装铜冷却棒,开孔直径为φ110mm,开孔后取下的部分冷却壁如图2所示。

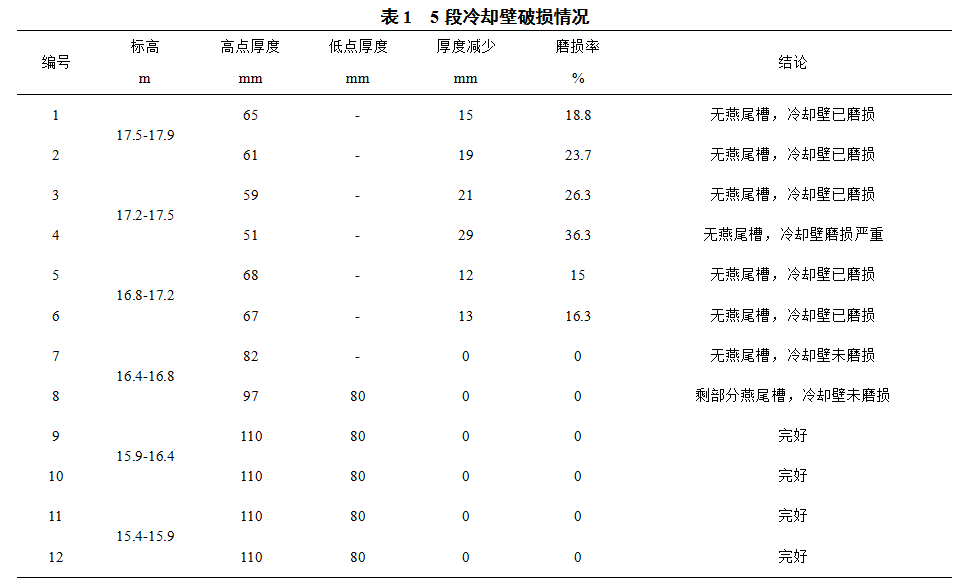

5段冷却壁原始厚度80mm,燕尾槽厚度30mm。根据钻孔取下的冷却壁,测量其剩余厚度,再对比原始厚度,得出分析结果如表1所示。

从表1可以看到,5段冷却壁的磨损呈现一定的规律性,下部标高15.4m到16.4m处冷却壁燕尾槽都完好无缺,均未磨损,而破损区域主要集中在5段冷却壁中上部,标高16.8到17.9m区域燕尾槽均被磨平,铜冷却壁均不同程度的受到磨损,其中定位销(标高17.1m)与上部的固定螺母(标高17.4m)之间是整块冷却壁损坏最为严重的区域,最严重的地方,冷却壁剩余厚度不足原先70%!冷却壁的破损区域主要集中在炉腰、炉腹交界部位,也与前人研究结论相一致[1-5]。

3 冷却壁破损原因分析

3.1 边缘气流的发展

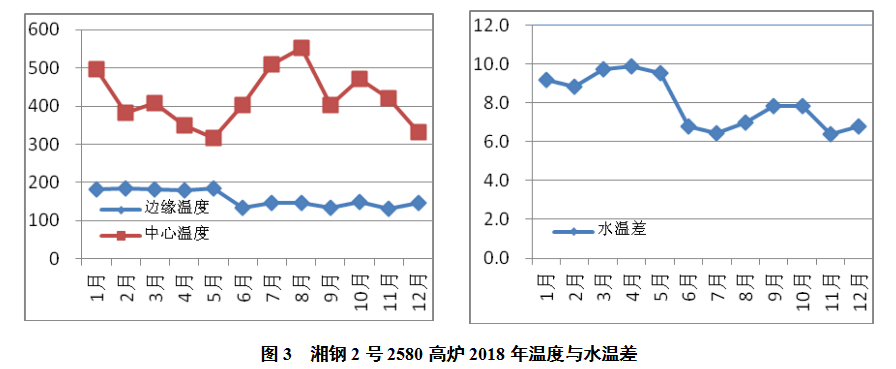

湘钢2号2580高炉长期炉况顺行差,炉内气流不稳定,且分布不合理,主要表现在中心气流不强,边缘气流发展。从图3可以看到,2018年1-5月2号2580高炉边缘平均温度达到180℃以上,相比较下1-5月的中心气流仅为390℃,边缘气流明显发展过盛。边缘气流的过分发展,不利于热制度的稳定,容易造成炉况波动失常,损坏冷却设备,同时边缘热流强度的增大,造成可以形成的渣皮厚度减薄以及渣皮频繁大面积脱落,降低了冷却壁的寿命[6]。6月虽经过调整,弱化了边缘气流,但长期的边缘气流发展已经造成炉缸侧壁温度升高,冷却壁受到不可逆的损坏,另外从9月开始,2号2580m3高炉产量的进一步上升,更是加剧了冷却壁的破损速率,导致从2018年9月开始,2号2580m3高炉冷却壁支管开始出现损坏,威胁炉缸运行安全。

3.2 高炉设计的缺陷

目前国内2000m³以上的薄壁高炉的炉腹角一般在74-75℃居多,而湘钢2号2580m3高炉炉腹角达到79°10′37",在高炉设计之初,湘钢2号2580m3高炉的炉腹角就存在一定的缺陷,导致炉腹位置不容易挂住渣皮,集中表现在边缘水温差居高不下。如图3所示,在正常生产时,2号2580m3高炉水温差维持在6℃以上的水平,2018年1-5月,边缘水温差一度达到9℃以上,炉腹渣皮稳定性明显变差,铜冷却壁热面渣皮频繁脱落后,将导致铜冷却壁温度升高,加之炉料的膨胀,使得铜冷却壁被严重磨损,久而久之,铜冷却壁逐渐减薄[7]。失去了渣皮的保护,冷却壁直接受到高温煤气流、渣铁接触冲击,长期经受机械磨损与化学侵蚀的破坏,炉腹部位的热负荷增大,致使冷却壁局部水管发生破损,虽经过封堵抢救,但冷却强度的下降不可避免,导致冷却壁壁体温度升高,进一步恶化了冷却壁的挂渣能力,大大缩短了冷却壁的寿命。

3.3 操作的不合理性

由于边缘气流的发展,湘钢2号2580m3高炉热效率较低,2018年煤气利用率维持在40%左右的水平,消耗偏高。同时炉况不稳,边缘多次出现气流,高炉热制度不易把握,为稳定热制度,2号2580m3高炉采取了大量喷吹煤粉的操作方式,2018年平均煤比达到了150kg/t。笔者认为,在原燃料条件一般的情况下,采用高煤比的冶炼方式并不可取,因为大量喷吹的煤粉,容易压迫循环区,使循环区缩小、下料活跃的焦炭漏斗区域变小,会导致炉缸中心方向的气流受阻,容易形成边缘气流,不利于冷却壁的维护。另外,从循环区附近吹出的粉末,容易集中到死料堆形成低透液区域,阻碍铁水及炉渣透过死料堆,使得炉缸边缘的渣铁流量增加,也会进一步加剧炉缸的冲刷,不利于高炉的长寿。

4 结论

通过对湘钢2号2580m³高炉冷却壁破损研究,从铜冷却壁破损形貌及破损原因等方面进行了分析,得出的主要结论如下:

(1)湘钢2号2580m3高炉气流分布不合理,边缘气流发展过盛,高温高速的煤气流带着焦炭劣化后产生的粉末对炉墙产生冲刷作用,导致边缘热流强度增大,渣皮变薄,冷却壁出现磨损。

(2)由于高炉的设计缺陷,5段冷却壁不易挂渣,失去渣皮的保护,湘钢2号2580m3高炉冷却壁长期直接接触高温煤气流的冲刷与渣铁接触冲击,致使冷却壁局部水管发生破损,加剧了冷却壁的破损速率。

(3)原料条件尤其是焦炭指标一般的情况下,2号2580m3高炉采取高煤比的冶炼方式并不可取,大量喷吹煤粉短期虽能补充热量,但是长期喷吹导致炉缸中心气流受阻,促进了边缘气流的发展,不利于冷却壁的维护。

(4)边缘气流的发展,会加重边缘气流对冷却壁的冲刷,特别是湘钢2号2580m3高炉存在设计缺陷,不易挂渣的情况下,更应该避免采用过度发展边缘气流的操作方式。

5 参考文献

[1] 邓勇,焦克新,张建良,等.高炉铜冷却壁损坏的原因及解决对策.2017,36(4):10-15.

[2] 张建良,杨天钧,王筱留,等.钢铁冶金分学科发展:炼铁//[C].2012-2013冶金工程技术学科发展报告,北京,2014.

[3] 魏丽.我国高炉使用铜冷却壁10年来的回顾[J].炼铁.2012,31(3):13-16.

[4] 康磊,车玉满,王宝海,等.高炉铜冷却壁取样研究及破损原因分析,2014,49(12):28-32.

[5] 佘京鹏,陈钢,许领舜,等.对高炉铜冷却壁应用特性的几点认识[J].炼铁.2012,32(4):22-28.

[6] 郭光胜,张建良,刘彦祥,等.湘钢1号高炉铜冷却壁破损机理研究.2016,35(3):19-24.

(责任编辑:zgltw)