-

章鹏程

(湖南华菱湘潭钢铁有限公司)

摘 要 湘钢4号高炉8月15日计划检修24h,采用分段上料法进行休复风,复风后实现了八小时全风全氧,高炉快速恢复。本文就着重对分段上料法进行阐述,总结分析本次休复风的成功之处和存在的问题,不断总结优化,为今后的高炉快速休复风提供宝贵的经验。

关键词 高炉 休复风 分段上料

1 概述

湘钢4号高炉实际炉容1800m³,自2013年二代炉役开炉以来,高炉基本都处于强化冶炼状态,生产状况良好,但随着服役时间的推移,炉身、炉缸侧壁等区域侵蚀严重,高炉休复风较为频繁。2019年8月15日,4号高炉进行24h计划检修。本次休风不同于以往采用直接加焦的形式,而是选择分段上料法进行快速休复风。休风前根据高炉不同区域的特性,计算好每段的减矿比例,同时控制渣系中碱度及Al含量,确保高炉在复风后热量充沛、渣铁排放顺畅。8月15日采用分段上料法进行休复风后,湘钢4号高炉实现了8小时全风全氧,高炉短时间内顺利恢复正常生产[1]。

2 休风前的准备工作

为确保高炉在休风前炉况稳定、热量充沛、炉缸活跃,同时为复风后高炉能够快速恢复,本次检修前4号高炉开展了以下准备工作[2]:

(1)提前计算好休风料,根据休风料的计算结果,组织槽下备好白云石及硅石;

(2)维持正常的操作制度,休风前一个班保持矿批负荷不变,根据交付检修时间,按照要求上好休风料,保证休风料下到指定位置;

(3)加强炉前管理,做好渣铁排放工作,合理安排好铁次。

(4)休风前确认鼓风加湿阀门正常,同时将加湿压力提升至0.5MPa。

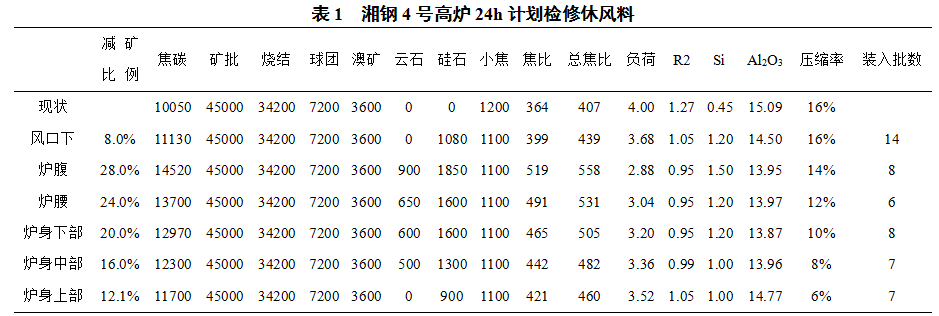

3 休风料

本次休风采用分段上料法,休风料见表1所示,休风期间矿批维持不变,通过调整焦炭量,减轻各区域的矿焦比,整体减矿比例达到17.4%,其中炉腹、炉腰位置减矿比例最高,分别达到28%和24%,便于复风后轻负荷料快速到达风口区域,改善料柱的透气透液性,炉况容易恢复。检修于15日4:30开始拉风,休风前料速7.1,预估上休风料期间料速减慢至6.9,因此从14日21:00开始上休风料,至拉风时共7.5小时,预计正好能上完52批休风料,但实际与计划偏差较大,上休风料期间,料速减慢较多,初期由7.1的料速逐步减慢至6.5,至15日夜班进一步下降至6.25,料速慢,导致休风料无法按照预期上完,因此临时调整各部位批数,炉身下部和中部各减1批,总批数减至50批,最终休风料按计划全部上完。

休风前炉况顺行较好,风口状况良好,风量稳定在3850 m3/min,休风前铁水温度有1500℃,最后一次铁物理热达到1515℃,热量较为充沛。

4 复风

4.1 复风进程

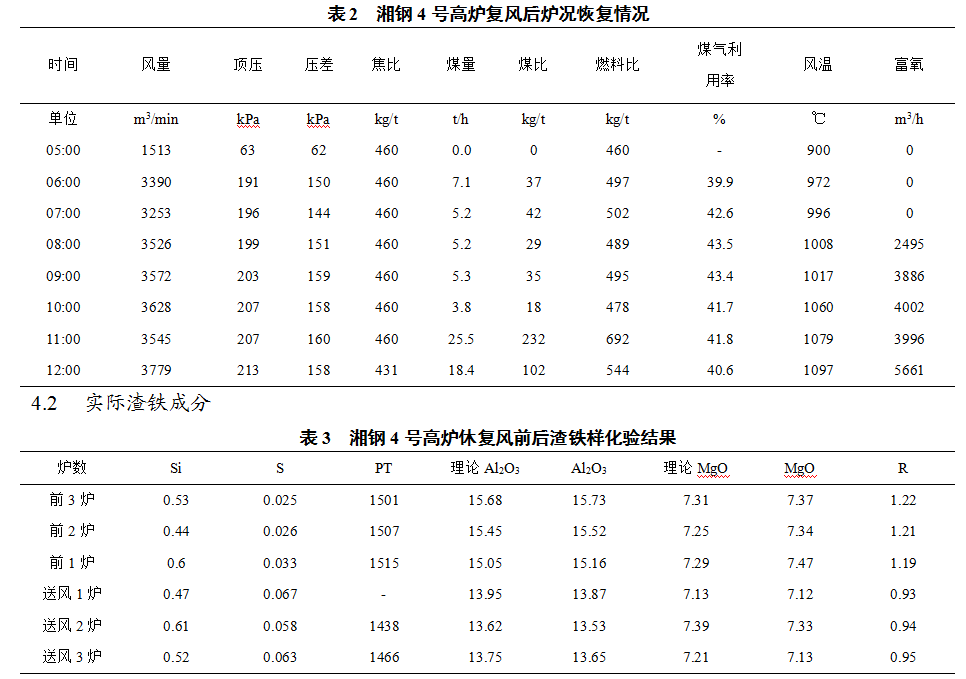

本次复风未堵风口,16日4:10开始复风,送风风温开始用900 ℃,送完煤气后上顶压加风,加风风量前期块,后期慢。复风后4:40开始采用加湿鼓风,9:35停加湿,共计5个小时左右加湿时间,平均流量设定在3000kg/h,加湿湿度控制在15-20g/m3。复风后炉况恢复较好,探尺活动正常,至7:00风量加至3300 m3/min,开始富氧2000 m3/h;风量达到3800 m3/min逐步加至6000,压量关系平稳,8:00开始逐步上负荷。12:00加风至3750 m3/min;8小时内基本恢复至全风全氧。

休风前最后一次铁于15日3:00开口,5:25堵口,最后一次铁硅速0.6,物理热1515℃,且炉温呈上升趋势,达到休复风方案中的要求。复风后炉前渣铁排放情况要明显好于之前加净焦模式的检修,主要体现在以下几个方面:首先是开口较好,选用60钻头开口,一杆钻穿,第一次铁口深度达到3m,铁口基本不喷溅;其次炉渣来的早,5:52开口,6:52下渣,虽间隔了1小时,但考虑到6:02炉内滑料导致6:15铁口起喷,堵口重开,6:46重开打开铁口后即来渣,炉渣来的时间较上次检修明显好转。再者渣铁流动性好于上次,未出现渣子流不动,出铁期间需要挖机配合的局面,大大降低了炉前岗位人员劳动强度。

本次休复风取前后三炉渣铁样进行化验,从渣铁样化验结果上看,采用分析分段上料法计算的炉渣碱度、Al2O3及MgO含量与实际化验数据整体接近,特别是炉渣碱度,计算值与化验数据基本相同,表明本次检修休风料计算较为准确,休风料基本下到指定位置,有利于后续的炉况恢复。

休风后从渣铁样化验结果与炉前出铁情况来看,休风期间减矿比例不够,尤其是风口下区域,在复风后第一次铁Si较高,但物理热不足,渣子虽然能流动,但流动性很差,不拉丝,明显渣温不够,说明在经历了较长时间检修后,热量损失较大,特别是本次9段造衬,大量冷态料进入炉缸,加剧了热量损失。而本次上休风料时,风口下区域按照1.2硅速,1.05的碱度控制,负荷调整至3.68,减矿比例8%,对比之下,风口下区域的减矿比例不够,硅速控制还是偏低一些,在下次检修时要增加风口下区域的减矿比例,同时为改善渣铁的流动性,休风料中风口下区域的碱度还可以适当下调至1.0。

5 存在的问题

本次复风后炉前渣铁排放情况基本良好,炉内8小时达到全风全氧,炉况恢复情况整体较好,但由于采用分段上料法进行休复风次数较少,经验不足,本次休复风期间还是存在以下几个问题,需要优化改进[3]:

(1)减矿比例的调整。本次检修炉内热量略显不足,加湿时间仅5h,时间偏短,同时复风后物理热偏低,最低未达到1400℃,硅速不高,与预期偏差较大,炉内热量还是不足,考虑到高炉的特殊性,下次检修休风料中各区域要进一步增加减矿比例,特别是风口下区域,硅速要控制在1.5,减矿比例要控制在12%以上,其他区域减矿比例上调2个点为宜。

(2)碱度的调整。本次复风前后化验碱度与理论碱度相差不大,但风口下区域的碱度可适当下调,由1.05降低至1.0,由此进一步改善复风后渣铁的流动性。

(3)优化上休风料时间。本次休风前对料速的减慢幅度判断失误,考虑不周全,导致休风料未按照要求全部布完,虽然期间临时调整,但炉身上部仍有几批料未按照方案布下,下次检修时要计算好料批总数,同时控制好上休风料的时间。

6 结语

本次检修湘钢4号高炉采用分段上料法进行休复风,从实践结果上看,采用分段上料法休复风相比较于以往加净焦模式有较大的优势,不用堵风口,大大减轻炉前炉内劳动强度,复风后采用加湿的方式,实现了高炉快速恢复,炉内8小时达到全风全氧,整体炉况恢复情况较好,同时炉前渣铁排放情况改善明显。后续湘钢将继续改进、完善休风减矿标准,为高炉顺利休风、复风奠定坚实的技术基础。

7 参考文献

[1] 周传典. 高炉炼铁生产技术手册[M].北京:冶金工业出版社,2002:337-338.

[2] 朱仁良,等. 宝钢大型高炉操作与管理(第一版)[M] . 北京:冶金工业出版社,2015:184.

[3] 唐志宏,莫朝兴,雷发荣. 柳钢高炉高效冶炼技术的应用分析[J].柳钢科技,2018(2):5.

(责任编辑:zgltw)