-

吴 坡 丁 望 谭清涛 邵 鋆 刘百祥

(湖南华菱湘潭钢铁有限公司炼铁厂)

摘 要 对湘钢1号高炉(2580m3)2018年稳定生产实践进行了总结。以精料为基础,不断改进和优化高炉操作,1号高炉实现了炉况长周期稳定顺行,获得了较好的技术经济指标。全年高炉利用系数达到2.69t/(m3·d),日均产铁6938t,休风率0.65%,燃料比532 kg/t。

关键词 稳定顺行 利用系数 休风率

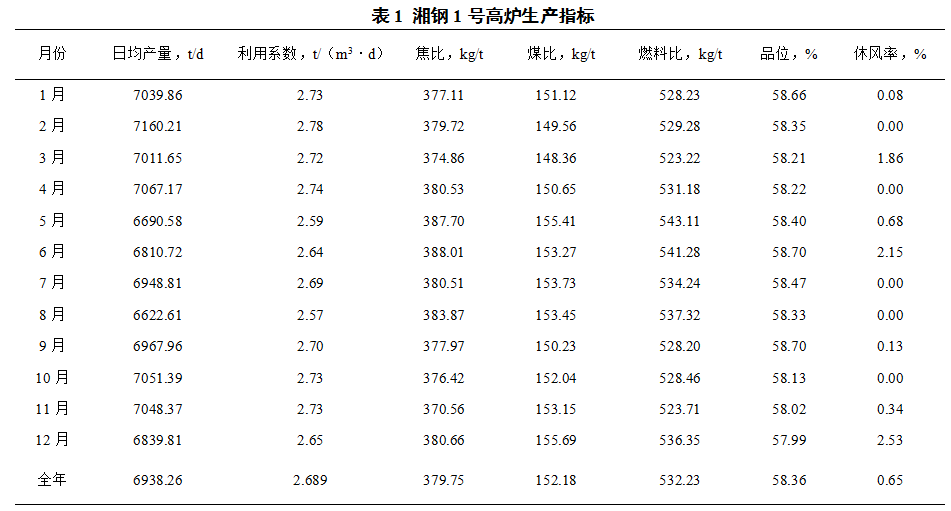

湘钢1号高炉(2580m3)第二代炉龄于2015年6月开炉,开炉生产稳定顺行,各项技术指标居行业前列。2018年1号高炉通过加强精料管理,优化高炉操作制度,维护设备长周期稳定运行等措施,高炉实现长周期稳定顺行,并取得了较好的生产技术指标(如表1所示)。

1 精料管理

1.1 原燃料质量管理

烧结矿和焦炭的质量,对炉温和炉况的稳定顺行影响很大,合理的炉料结构,冶炼性能良好的原燃料是高炉顺行和强化的基础。

1.1.1 保证入炉品位

对高炉冶炼的要求越高,对原燃料的条件要求也越高。随着原燃料条件不断改善,高炉渣量减少,产量不断提高,焦炭消耗显著降低。就高炉入炉矿石品位来讲,入炉矿石品位每提高1%,降低焦比2%,提高产量3%,渣量减少6%。近年来,对入炉品位重要性的认识日益深刻,湘钢确立以高炉为中心的指导思想,开始不断提高烧结矿品位,同时保证球团及南非块矿的品位来提高入炉品位。2018年全年平均品位到达58.36%,品位的不断提高,为炉缸特护取得一定效果及强化冶炼提供了强有力的支撑。同时为了降低铁水成本,对烧结矿取消CaCl2喷淋,经过项目攻关,烧结矿质量基本未受影响,RDI+3.15指标前期略有下降,后期稳定在60以上水平,转鼓指数稳中有升,小粒级稳中有降,如图1所示。

1.1.2 改善焦炭质量

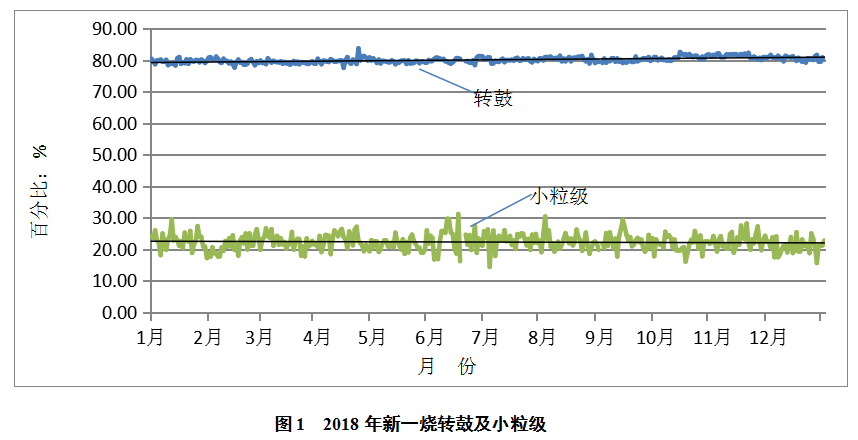

焦炭在高炉内的骨架作用是其它炉料所不能取代的,尤其是大喷煤后,骨架作用尤为突出。1号高炉共6个焦炭仓3个称量斗,装入自产焦炭比例为1/3干熄焦(1#焦仓)+1/3混合焦(2#焦仓)+1/3混合焦(3#焦仓),为保证中心气流,于2017年对1#焦仓进行改造,筛网间距由φ25mm改为φ28mm,将干熄焦布在炉内中心位置,以保证中心焦块粒度。焦炭热态强度对高炉冶炼的影响更是十分重要的。以往研究证明:焦炭从料线到风口平均粒度减少20%~40%。在块状带,粒度无明显变化;从软熔带位置开始,焦炭粒度变化很大,这是剧烈溶碳反应的结果[1]。高炉炉料的主要阻力在软熔带以及以下的区域。热强度直接影响下部区域的透气性,对高炉顺行起着十分重要的作用。2018年干熄焦质量有所改进(如图2所示)。后期受原燃料供应影响1号高炉改进1/3干熄焦+1/3混合焦+1/3外购焦,高炉及时退守,平稳衔接。

1.2 槽位及筛分管理

杜绝低槽位,避免炉料进行二次摔打。烧结矿低槽位报警值7米(满槽10米),焦炭低槽位报警值4.5米,出现报警时,及时向调度反馈要求及时进料。同时严密控制筛网上各料层厚度,让原燃料充分过筛,减少矿粉、焦粉入炉。为保证筛分效果,要求每天每班定期检查筛面,筛面堵>30%时必须及时清筛。控制烧结矿筛速28-33kg/s,焦炭筛速22-26kg/s,并给每台筛子设定报警值,便于工作人员及时关注原燃料及筛子状况。

2 操作制度管理

2.1 合理调剂上下部工艺参数

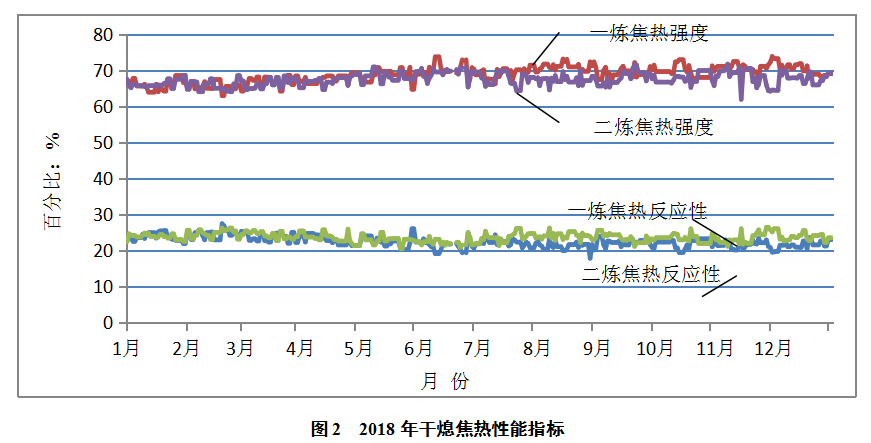

上部调剂是使炉料在炉喉截面上分布均匀,使其在下降过程中能同上升的煤气密切接触以利传热传质过程的进行。下部调剂主要是以大风量、高风速,足够的鼓风动能,控制合理的初始煤气流分布,活跃炉缸,实现提高冶炼强度的目的。2018年1号高炉前期风口面积为0.3394m2,上部采用中心加焦模式微调,装料制度为:O9 8 7 6 5 3 4 3 2 2C9 8 7 6 5 12 2 2 2 2 4,各项指标运行较好,中期因气温上升,冷却强度能力不足,加之前期的高强度冶炼,炉缸侧壁温度上升较快,被迫适当控制冶强,利用休风机会将风口面积缩至0.3375 m2,平台适当外移,经过一系列护炉措施后,侧壁温度下降明显。后期逐步扩风口至0.3434 m2,降低高炉下部压差,装料制度演变为:O9 8 7 6 5 3 4 3 2 2C9 8 7 6 5 1 2 2 2 2 2 3,燃料比下降明显。通过上下部调剂相结合,气流分布合理,炉况顺行稳定,如表2所示。

2.2 稳定热制度及造渣制度

合理稳定的热制度和造渣制度对高炉的稳定顺行十分重要,炉温的大幅波动会造成软熔带的波动,引起炉墙结厚和渣皮脱落,煤气流分布混乱,甚至出现崩悬料等炉况失常,形成恶性循环。对于炉渣碱度的控制就要根据渣中MgO及Al2O3的含量来确定,使炉渣碱度既能满足高炉脱S,还能保证炉渣良好的流动性,利于炉缸的活跃[2]。

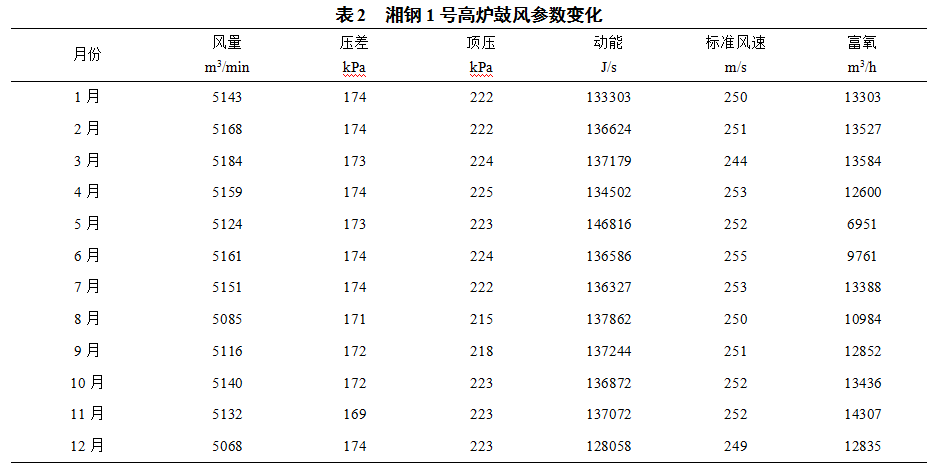

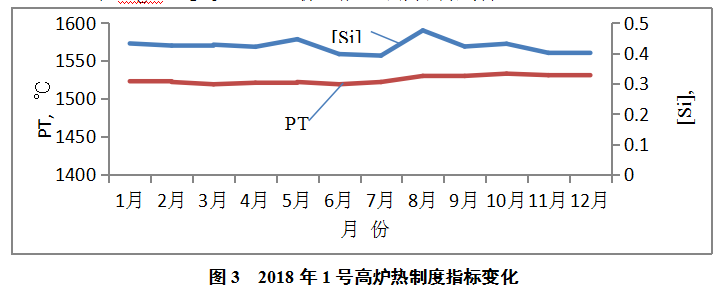

在实际生产中,1号高炉将铁水温度和生铁含[Si]同时作为热制度调节的依据,将铁水温度控制在1500℃以上,生铁含[Si]控制在0.40-0.60%,保证炉缸热量充沛,如图3所示。炉渣碱度的控制范围在1.15~1.2,渣中MgO/Al2O3>0.48,保证炉渣良好的流动性。

2.3 炉缸侧壁温度异常升高的处理

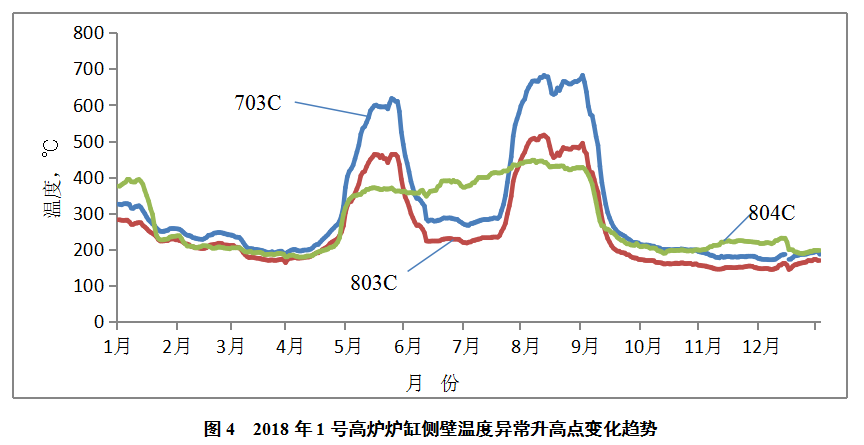

2018年5月,炉缸1#铁口下方标高7.599米、8.05米、8.501米、8.952米4层温度普遍上升,其中8.05米803C点、804C点、7.599米703C点(热电偶插入深度均为450mm)温度升高幅度较大,803C点温度最高上升至517℃,804C点温度最高上升至447℃,703C点温度最高上升至682℃。1号高炉通过采取调整冷却制度、稳定热制度、提高钛负荷、调整风口布局、加强炉前铁口管理等一系列措施后,炉缸侧壁温度在9月份下降至400℃以内(如图4所示),炉缸特护取得显著成效。

3 加强设备维护,降低休风率

休风率是体现高炉生产连续性,炉况顺行及强化冶炼的限制性指标。为了保障设备长周期稳定运行,1号高炉不仅从管理上加强对设备的点检维护,同时采用新技术,投入了炉顶设备自动打油系统,进行了蒸汽改氮气等一系列有利于设备稳定运行的措施。年休风率仅为0.65%,计划检修时间间隔4-5个月。

4 结语

(1)精料是高炉顺行的基础,1号高炉长期稳定顺行离不开原燃料质量的不断改善及稳定。

(2)选择合适的操作制度,采取上下部调剂相结合,上稳下活,坚持发展中心气流,兼顾边缘气流的方针,稳定热制度,保持炉缸活跃。

(3)设备长周期稳定运行也是湘钢1号高炉获得良好指标的重要原因。

5 参考文献

[1] 周传典.高炉炼铁生产技术手册.P85。

[2] 邹永刚,付华华.新钢9号高炉长期稳定顺行生产实践[J].科学技术,2017(7):126~127.

(责任编辑:zgltw)