-

武会卿 王宜利 刘代文

(1.山西建邦集团,山西临汾,041000;2.中钢石家庄设计院,河北石家庄,050000)

摘 要 为实现低成本炼铁及降低改造投资目的,T钢高炉使用原设计的配套公辅设施原地进行扩容大修。大修后的高炉采用了较小的炉腹角和炉身角,更大的Vu/A、D/d和d1/D。实践证明,这次扩容改造初步达到了高产低耗,取得了较好的经济指标。

关键词 薄壁高炉 扩容 炉腹角 经济指标

1 前言

在高炉升级改造中,利用原有的配套公辅设施原地进行扩容的案例逐年增多[1-5],很多是厚壁改薄壁[6-7],炉壳全部利旧或者修改局部炉壳达到增加炉容和修改炉型的目的,原有薄壁高炉因为扩容空间不大或者需要整体更换炉壳和耐材,费用过高,而且扩容改造案例很少[8-9]。国内T钢铁公司为了解决公司铁钢产能匹配问题,对原有薄壁有效容积1300m³高炉利用中修机会成功的在炉缸不大改动的情况下,创新性的进行扩容至1598m³的经济炉型,充分挖掘现有公辅设施能力,提产降耗。

2 高炉改造成功案例分析

高炉改造在设计和施工中属于难度比较大的工作,其中厚壁高炉改造薄壁高炉难度要小一些,案例也很多,可以充分利用原有炉壳、配套公辅设施。国内某钢铁公司成功改造十多座高炉都很成功,但薄壁高炉扩容改造难度更大,限制环节更多,炉壳利旧扩容空间不大。不利旧要考虑高炉本体框架空间,热风围管和炉壳距离限制,送风系统是否能利旧等等许多因素,这些工作都需要认真细致的去研究。

笔者调研日钢改造后的高炉生产指标都很优秀,总体改造思路是扩大炉腰和炉喉直径,达到高炉扩容的目的。扩大炉腰直径使得炉腹角变小,这在高炉改造或者新建高炉中是不多见的,日钢的炉型重大改革是突破传统高炉炉型的理念,取得了较好的效果。

1)厚壁高炉改造成薄壁,有一定的改造空间,可以最大化的利用原有设备,包括炉顶设备,炉壳等,容积增加率都比较高,一般在18%—47%的增加率,改造后高炉绝对产量都提升幅度较大,

2)改造后炉顶温度下降幅度大,必要时控制氧气使用量提高顶温。改造后的高炉燃料比都下降,这些结果都是炉腰、炉喉直径加大,煤气在炉内停留时间延长,煤气流速降低,煤气热能、化学能利用好的原因。

3)同样的原料条件,炉况抵抗能力明显提高,因为冶炼强度比较低,煤气流速低,绝对产量虽然提高了,但是利用系数没有提高,甚至有些降低。

4)经过调研,新1#和新2#炉腹角最小,71.5°,高炉投产后,气流控制难度大,崩滑料比较多,炉况稳定性差,1年后才逐步调整顺利。期间风口小套由400mm的调整到320mm,才逐步稳定住了炉况。其他高炉炉腹角73.61°~74.05°,相对好操作一些。日钢经验是炉腹角73°为好。

5)炉腹角变小对于煤气流一次分布影响较大,日钢高炉操作思路随着炉型的改变也在发生改变,最主要的变化是下部调剂中应用了等效炉腹角的概念,并且细化成(修正炉腹角—内型角度)和(修正炉腹角—冷却壁角度)两部分。

3 3#高炉改造前后炉型对比分析

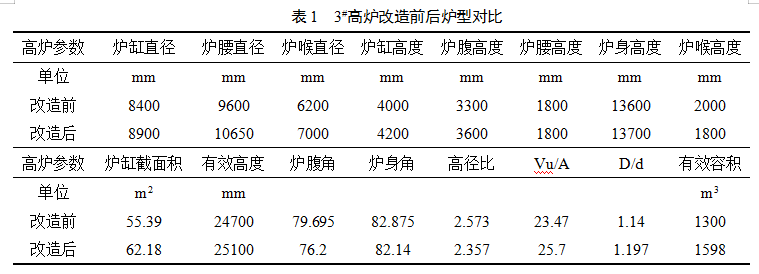

T钢铁公司3#高炉属于薄壁高炉扩容案例,在行业内还没有可以借鉴的案例,属特殊情况。在对高炉配套利旧和扩容潜力进行了细致的研究后,发现难度远超过新设计高炉,最终设计方案出炉历时8个月,经历了多次的论证。最后的炉型方案如表1所示。

1)炉缸

炉缸作为煤气发源地,高炉热量来源和渣铁反应池。炉缸直径的大小直接影响高炉生产,确定合适的炉缸直径十分重要。过大将导致炉腹角过大,边缘气流过分发展,过小限制焦炭的燃烧,影响产量的提高。炉缸直径可以根据关系式:d=1.13(IVu/Ja)1/2确定。本次大修就是要充分挖掘高炉的潜力,首要是提产,所以直径由8400mm扩充为8900mm。

2)炉腹

炉腹的结构尺寸是炉腹高度h2和炉腹角α。炉腹过高易造成难行和悬料;炉腹过低则减弱炉腹的作用。一般可由下式计算:h2=(D-d)tgα/2,

其中的α《高炉设计-炼铁工艺设计理论与实践》中参考值为75°~78°,而《高炉炼铁生产技术手册》中参考值为80°~83°,过大不利于煤气分布并破坏稳定的渣皮保护层,过小则增大对炉料下降的阻力,不利于高炉顺行,根据日钢的经验值与前人的总结此次大修方案炉腹角大幅缩小为76.2°。

3)炉腰

在炉型结构上,炉腰起着承上启下的作用,同时可以调节炉容。炉腰直径D与炉缸直径d和炉腹角α、炉腹高度h2以及炉身角β、炉身高度h4等炉型主要参数有密切的几何关系,并决定了炉型的上下部结构特点。炉腰处是冶炼的软熔带,透气性变差,炉腰的存在扩大了该部位的横向空间,改善了透气条件。根据经验,一方面适当增加炉腰直径可以改善高炉透气性。另一方面适当增大炉腰直径可以使煤气停留时间延长,提高煤气利用率。所以本次大修扩大了炉腰直径,由9600mm变为10650mm。从而使炉型适当“矮胖”,减小炉料下降阻力同时降低煤气流流速。

4)炉身

炉身角对高炉煤气流的合理分布和炉料顺行影响较大。炉身角小,有利于炉料下降,但易发展边缘气流,过小时会导致边缘煤气流过分发展,使焦比升高。炉身角大,有利于抑制边缘煤气流,但不利于炉料下降,对高炉顺行不利。同时也要适应高炉容积,一般大高炉由于径向尺寸大,所以径向膨胀量也大,要求β小些。

炉身高度h4占高炉有效高度的50%~60%,保障煤气与炉料之间传热和传质过程的进行,一般由下式计算:h4=(D−d1)/2tgβ,根据经验值β一般为82°~85°。本次大修炉身角也适当缩小,从而保证炉况顺行。

5)炉喉

炉喉呈圆柱形,作用是承接炉料,稳定料面,保证炉料合理分布,并决定了高炉炉型的上部结构特点。d1过小会增加炉尘吹出量和煤气阻力;反之会使粉尘大量留于炉内,同时因煤气动能不足,不能充分发挥气流对炉料的疏松作用,使高炉上部易产生难行和悬料。故应有一合适的d1,一般由比值d1/D确定d1。

4 开炉后生产指标对比分析

炉型虽然不能改变冶炼过程的本质,但作为一个外部条件,对高炉冶炼过程有着重要影响。炉型设计的总原则是合理确定炉型各部分尺寸之间的比例。这是因为炉型各部分尺寸之间的比例关系是相互影响,相互制约的。并且这些比例关系中的合适比值,是长期高炉生产实践的经验总结。

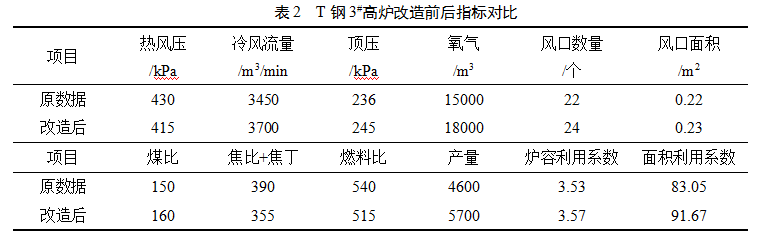

在原料条件、原有的设备等情况变化不大的情况下,此次高炉开炉后的三个月指标有很大的提高,产量、燃料比都达到了比较理想的指标,初步达到了大修前设想的结果,其对比结果如表2所示。

笔者认为这跟炉缸直径的扩大,高炉炉腰、炉喉横向尺寸和高炉横向截面积的增加有很大关系,一方面,降低了炉内煤气流速,降低了压差,有利于高炉顺行和强化冶炼。另一方面,保证了足够的煤气炉内停留时间,以改善煤气利用率。具体讨论如下:

1)Hu/D

此值是表征高炉“矮胖”程度的。通过表1可以看到改造前高径比为2.573改造后为2.357,高径比减少这有助于减小煤气流通过料柱的阻力损失,利于高炉顺行。

2)Vu/A

本次大修高炉Vu/A设计上主要通过经济炉型设计保障煤气在炉内合理停留时间提高煤气利用,即能够满足煤气与炉料间热交换与还原反应的需求,还要避免煤气停留时间过长造成炉容浪费。根据表1数据Vu/A由原来的23.47增大为25.7,根据煤气停留时间公式τ=42.23Vu/A*1/χBG*Pm,设计中,提高Vu/A能够延长τ,提高煤气利用率。

3)炉身角β

根据前人的经验,炉身角小有利于发展边缘气流,可改善下料条件,以适应料柱变相膨胀量大的要求。本次大修炉身角由82.875°变为82.14°,有助于减小料柱对气流的阻损,利于高炉的顺行,而且为高炉的强化操作创造了有利条件。

4)炉腹角α

炉腹角是描述炉腹形状的主要参数,也是确定高炉下部尺寸的重要依据。炉腹角对下部煤气流分布影响较大,炉腹角过大不符合煤气流速控制规律,影响高炉下部透气性和软熔带稳定,容易导致炉腰“结厚”。当炉缸面积确定之后,扩大高炉炉喉、炉腰尺寸,一方面可以提高Vu/A,保证足够的煤气炉内停留时间,以改善煤气利用率。另一方面,上部横向截面积的增加,降低了炉内煤气流速,可大幅度降低炉内压差,有利于高炉顺行和强化冶炼。炉腹角由79.695°变为76.2°,从而更加适应了现在高炉矮胖型的趋势,提高高炉顺行能力,同时提高煤气停留时间。

5)D/d

D/d与炉腹角α紧密联系,是表征下部形状和尺寸的另一个主要参数,设计时,应一并统筹考虑确定。当炉腰直径与炉缸直径之比为1.2时,总压差最小。随着炉腰直径与炉缸直径之比的增大,高炉下部压差减小,而高炉上部压差则变大,且增大的幅度大于下部压差减小的幅度,因此总压差升高。本次大修比值由1.14变为1.197,更接近理想的比值。

5 结论

此次大修初步达到了提高产量,降低消耗,充分挖掘配套潜力,提高效益的扩容改造的初衷。为实现低成本炼铁以及实现节约改造投资目的,T钢3#高炉利用原有的配套公辅设施原地进行扩容中修。该炉型采用更低的高径比Hu/D和较小的炉腹角和炉身角,更大的Vu/A、D/d、d1/d,达到了高炉设计推荐的薄壁高炉内型尺寸范围,该炉型满足了灵活选择炉料结构并能实现较差原燃料条件下的高产低耗,使薄壁“经济”炉型高炉取得了传统炉型无法达到的指标。

参考文献

[1]张治良, 焦英占, 周强, 等. 邯钢1260m3高炉扩容大修技术改造[J]. 炼铁, 2005, 24(3):5-8.

[2]张栓平, 何波. 青钢3号高炉扩容大修技术进步[C]// 2009年山东省炼铁学术交流会论文集. 2009.

[3]王竹民, 齐富华, 高远. 邯钢5号高炉扩容改造大修开炉实践[J]. 炼铁, 2005(06):11-14.

[4]杨天钧, 张建良, 丁学勇, 等. 气膜悬浮移送与高炉大修扩容改造缩短工期新技术[J]. 炼铁, 2010, 29(5):1-6.

[5]马海林, 战奇. 鞍钢2580m3高炉大修炉体系统设计特点[J]. 鞍钢技术, 2017(1):35-38.

[6]寇俊光. 酒钢1、2号高炉优化升级改造大修设计特点及生产实践[J]. 炼铁, 2015(02):23-27.

[7]林成城, 项钟庸. 宝钢高炉炉型特点及其对操作的影响[J]. 宝钢技术, 2009(2):49-53.

[8]项钟庸,欧阳标.王筱留薄壁高炉的合理内型.《钢铁》,2012(10):14-17.

[9]吕定建, 董岩, 范兴新. 薄壁炉型在中小高炉升级改造中的应用[C].第十一届中国钢铁年会论文集-S01,炼铁与原料,2017.

(责任编辑:zgltw)