-

陈那港

(芜湖新兴铸管有限责任公司炼铁部 安徽 芜湖 241002)

摘 要 高炉炼铁是我国最耗碳(最多)的能源部门和钢铁企业。是压力,也是挑战,我们要为高炉的环保可持续发展做出自己的一份贡献。低碳经济与钢铁企业是同呼吸共命运、一脉相承、相辅相成、共同促进、共同发展、缺一不可的直接关系。炼铁高炉的炉顶煤气中占的份量比较大的是CO2,它含有大量的碳素且既不能支持燃烧也不能燃烧。如果能采用最生态的思想理念、最低廉的工艺方法、最可靠的生产方式,将高炉煤气中的CO2部分或完全脱除,又能将脱除了的CO2转化回炼铁企业内部消化吸收变废为宝的话,不但可以使高炉煤气的热值提高以替代了高炉对部分焦碳和煤粉的依赖,增加烧结矿的产量而且能大大提高煤气的利用率,另外还可以降低煤气的放散率,消除高炉煤气对大气的污染利于环保,百利而无一害。

关键词 环保型高炉 煤气喷吹 低浓度CO2 循环利用

中国的钢铁工业历经70年的发展,特别是改革开放以来,有了巨大进步。取得了举世瞩目的成就:钢产量增加速度加快,技术水平明显提高,产品结构不断调整,成为名副其实的钢铁大国。但钢铁工业是高能耗、高水耗、高污染的产业,是能源、资源消耗、污染物排放的大户。目前钢铁行业的能耗占全国总能耗的10%以上,钢铁行业水耗占全国工业水耗的9%左右;而且我国钢铁工业的能耗、水耗指标大大高于国外的先进水平。随着我国钢铁工业的快速发展将会带来一系列更加严重的资源、环境问题。生态环境问题已成为影响钢铁工业发展的重要问题。因此对于中国钢铁生态化、绿色化的研究具有重要的理论意义和现实意义。铁矿石在碳和碳氢化合物的作用下被还原,这一还原过程必定产生一氧化碳、二氧化碳、氢气、甲烷和水蒸气。在通过高炉时,这些气体作为压力和温度的函数,彼此处于近似平衡状态。当从炉顶中释放出来时,高炉气体带出的热量将得到不同的利用[10]。

高炉炼铁技术发展到今天,为人类文明和经济发展作出了巨大贡献。目前我国高炉工艺流程有以下缺点:

(1)传统炼铁流程长, 投资大。

(2)需要用较多焦炭,而炼焦煤少,焦炭贵。

(3)污染严重, 特别是焦炉的水污染物、粉尘排放、烧结的粉尘排放。

(4)从焦、烧、铁全系统看重复加热、降温, 增碳、传统炼铁流程长热能利用不合理脱碳, 资源、能源循环使用率低, 热能利用不合理。在炼铁工序的结构优化中重点应抓好环保高炉流程的优化, 环保高炉流程优化的主要目标是降低能耗、节约成本、节省资源、改善环境、增加效益。[7]

随着国家管控力度增加,高炉如回收利用了二氧化碳,就是回收利用了绝大部分的碳,就是降低了绝大部分的碳排放量,就是极大限度的阻止了温室效应的恶化程度,就是以最快的速度提升了经济的发展。高炉的炉顶煤气中占的份量比较大的是CO2,它含有大量的碳素且既不能支持燃烧也不能燃烧。如果能采用最生态的思想理念、最低廉的工艺方法、最可靠的生产方式将高炉煤气中的CO2部分或完全脱除又能将脱除了CO2的高炉煤气转化回炼铁企业内部消化吸收变废为宝的话,不但可以使高炉煤气的热值提高以替代了高炉对部分焦碳和煤粉的依赖,增加烧结矿的产量而且能大大提高煤气的利用率,另外还可以降低煤气的放散率,消除高炉煤气对大气的污染利于环保,百利而无一害[5]。

2 循环喷吹高炉煤气可行性探讨

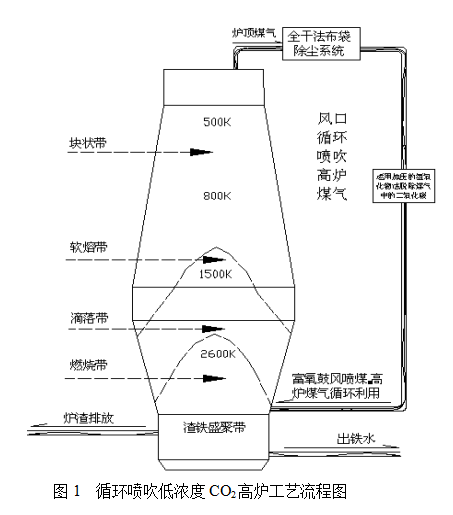

2.1 循环喷吹低浓度CO2高炉煤气工艺

风口富氧喷吹低浓度CO2高炉煤气这一工艺实际上是在氧煤炼铁高炉工艺基础上提出的,这一工艺的流程是用高炉煤气来代替重油、煤粉和废弃塑料进行喷吹,通过脱除CO2装置(实验室里已经实现采用石灰水法脱除),减少高炉煤气中的CO2含量,再向高炉风口喷吹。这一工艺的特点是使高炉冶炼更加便捷、系统设备简单化等,减少了喷吹煤粉、重油、煤粉和废弃塑料给高炉带来的一系列负面影响。本文针对这一工艺,研究内容主要包括从物料平衡和热平衡计算探讨其工艺的可行性;同时理论燃烧温度的变化对风口的燃烧情况的影响、煤气中CO2含量的变化对鼓风量的影响和焦比的变化等进行一系列的研究[1]。从而得出风口喷吹低浓度CO2高炉煤气相对于传统工艺的优缺点。根据环保高炉的发展方向来看,焦炭在炉内所承担的维持料柱的透气性和透液性的骨架作用仍是不可缺少的,而且发展趋势的目标是要大幅度降低焦比。在环保高炉工艺中富氧喷吹低浓度CO2煤气后,还原气体的浓度大幅度提高,从而还原产物CO2和H2O的浓度也相应地提高。高炉内化学反应热力学和动力学规律,以及能量的分配都发生了很大的变化。喷吹煤气高炉工艺流程如下图1所示:

目前,针对这方面的研究尚未见文献报道。对该项目进行研究符合21世纪生态化高炉的清洁生产环保要求,实现了高炉与企业、社会和国家同呼吸共命运,和谐发展。同时也为国家钢铁工业协会、国家环保局、国家发改委取缔小高炉、落后的高炉及作出现代化高炉评定的标准提供了可靠的理论参考依据基础。

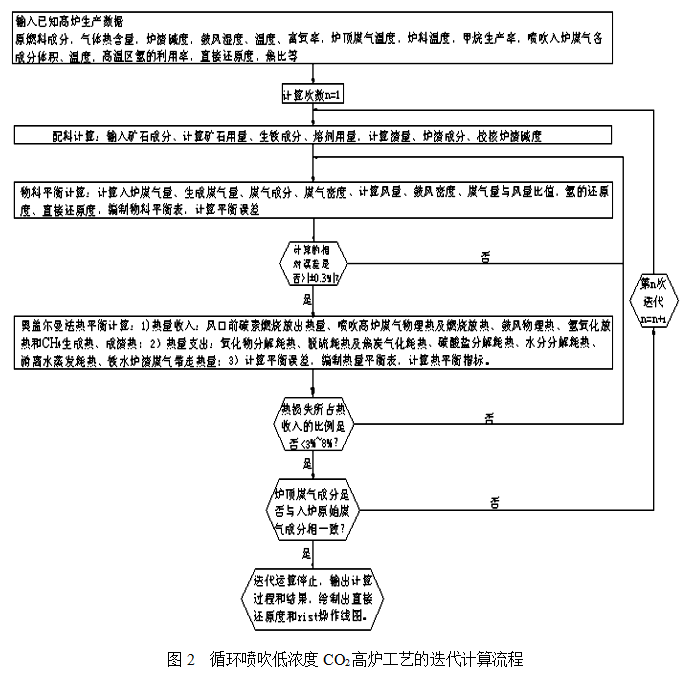

2.2 循环喷吹低浓度CO2高炉煤气工艺计算

高炉的工艺计算方法也应在传统大高炉的工艺计算基础上建立起来的工艺计算方法,它包括:配料计算(变料计算)、物料平衡计算、能量计算、热量平衡计算、还原剂与热耗炭量计算、直接还原度计算、理论最低焦比计算、Rist操作线计算等[20]。

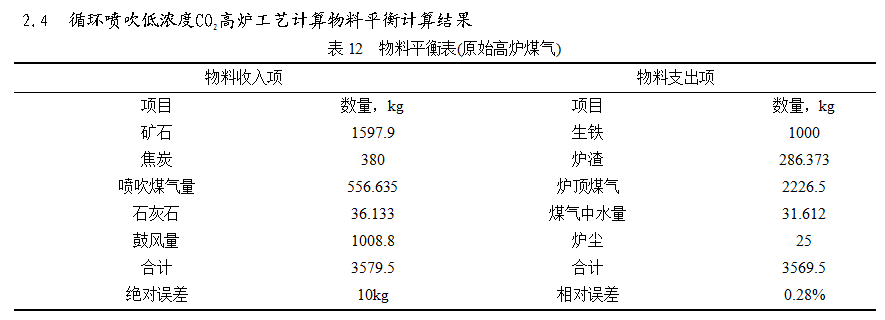

以高炉冶炼一吨生铁为基准点,以实际生产数据为基础进行高炉煤气喷吹冶炼工艺计算。以国内最大某炼铁厂为例,四座容积超过4000m3的大型高炉,产量为9000~10000吨/天,每座高炉每天出铁8~10次,每次约1000吨。由于高炉容积大、压力高,铁水温度和出铁速度相对要高些,铁、渣处理量也很大。1#、2#高炉容积均为4063m3,为国内最大型高炉,设计日产铁量1万t分别于1985年9月、1991年6月投产。其中2#高炉容积于2006年9月1日从4063m3大修扩容到4800m3,年产生铁387万t。3#高炉容积4350m3于1994年9月投产,最大煤气发生量7.0×105m3/h,炉顶最大压力0.25MPa,吨铁产灰量15kg。原有煤气除尘系统是为减少高炉煤气含尘量而设置的高炉煤气洗涤水装置,属于湿式除尘法(此前还设有重力除尘器),含尘量为5g/m3的含尘煤气,经一级文氏管除尘降到100mg/m3,经二级文氏管后降至<10 mg/m3,即为净煤气,可供用户使用。其中4号高炉容积为4350m3,设计一代炉龄为18年,年产铁水350万吨[4]。

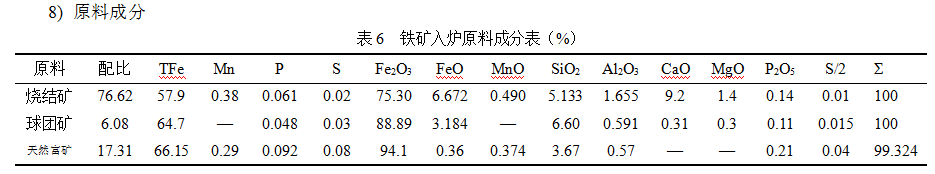

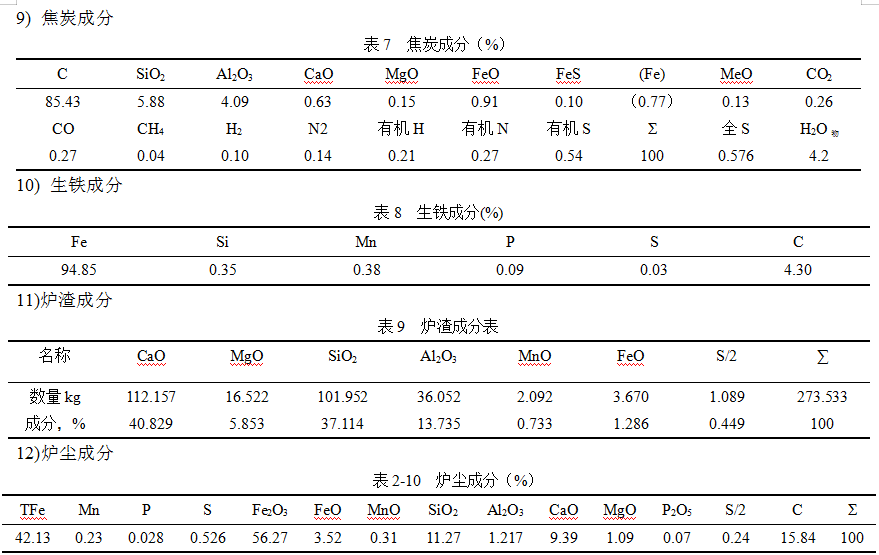

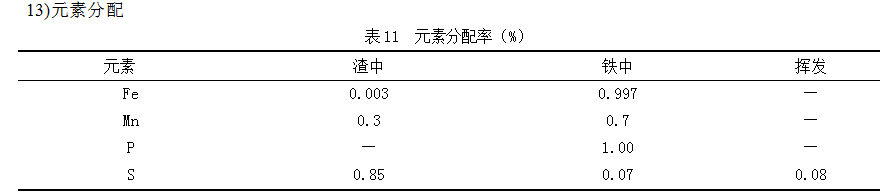

2.2.1 计算参数设定

1) 直接还原度目前高炉都在0.4-0.6之间,这里选取rd=0.5

2) 氢利用率大都在0.4-0.5之间,这里选取ηH2=0.45

3) 鼓风湿度ψ=0.012 m3/m3

4) 富氧率为ω=0-30%(以下以富氧率为30%的条件为例的计算数据,其余的富氧率为0、5%、10%、20%的计算结果附后),燃烧率Δ一般取0.7。

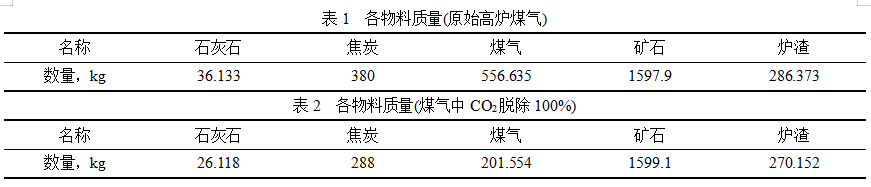

5) 各种物料数量(理论上原始高炉煤气中的CO2的脱除率能达到100%,结合企业生产实际冶炼条件和研究计算的方便来确定高炉煤气CO2的脱除率100%计算宏观的把握整体节能效果分析。)

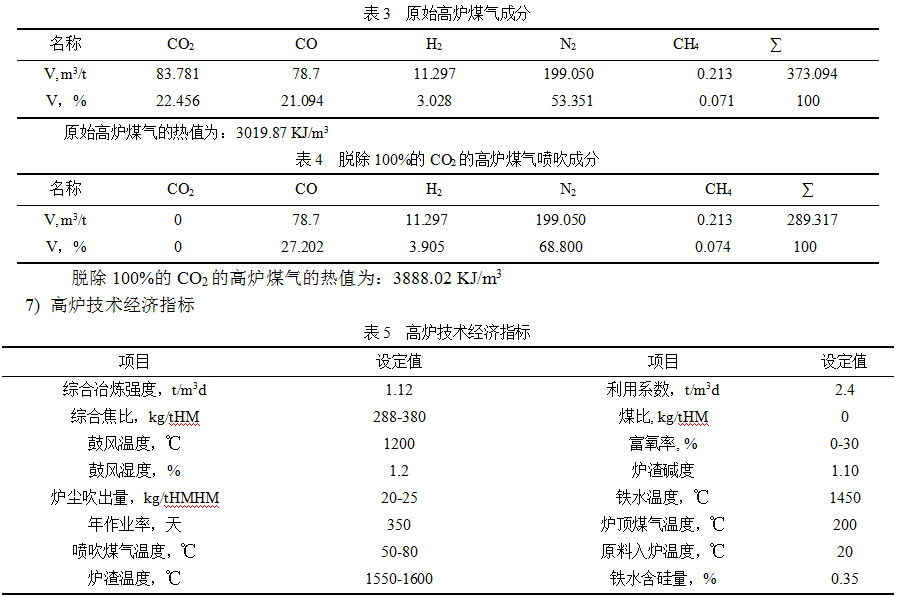

6) 喷吹煤气成分、计算不同煤气成分的热值

炉顶煤气低发热量用下式计算:

Qmd=12645×VCO%+10800×VH2%+35930.90×VCH4% [6]

式中 VCO%,VH2%,VCH4% — 炉顶煤气中的CO、H2和CH4的体积分数;

Qmd — 煤气热值,KJ/m3。

2.3 循环喷吹低浓度CO2高炉工艺计算框图

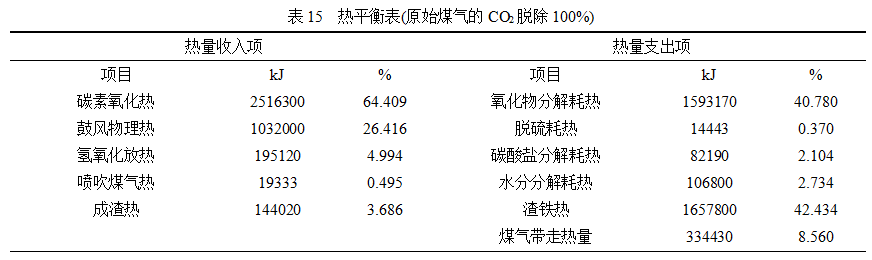

环保高炉循环喷吹高炉煤气中的CO2脱除率为0及100%时的有效热量利用系数与碳素热能利用系数:

1)喷吹高炉煤气中的CO2脱除率为0时的高炉有效热量利用系数KT与碳素热能利用系数KC :

高炉有效热量利用系数 KT=100-(9.405+16.31)=74.285%

碳素热能利用系数 KC=0.293+(0.707Cb)/K=0.293+0.707×172.084/390=60.596%

2)喷吹高炉煤气中的CO2脱除率为100%时的高炉有效热量利用系数KT与碳素热能利用系数KC:

高炉有效热量利用系数KT=100-(8.560+3.019)=88.421%

碳素热能利用系数 KC=0.293+(0.707Cb)/ K =0.293+0.707×94.734/288=52.562%

3 循环喷吹低浓度CO2高炉煤气工艺计算结果

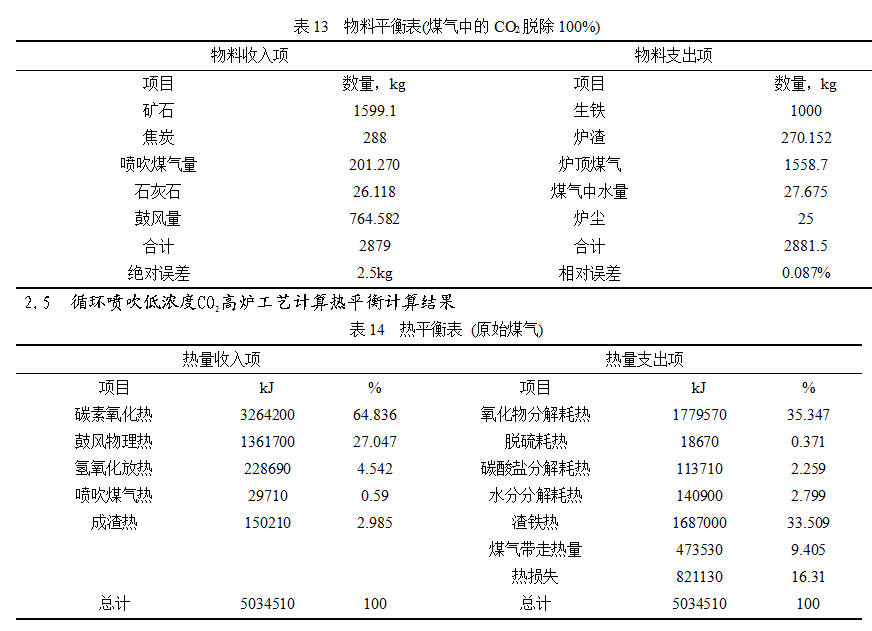

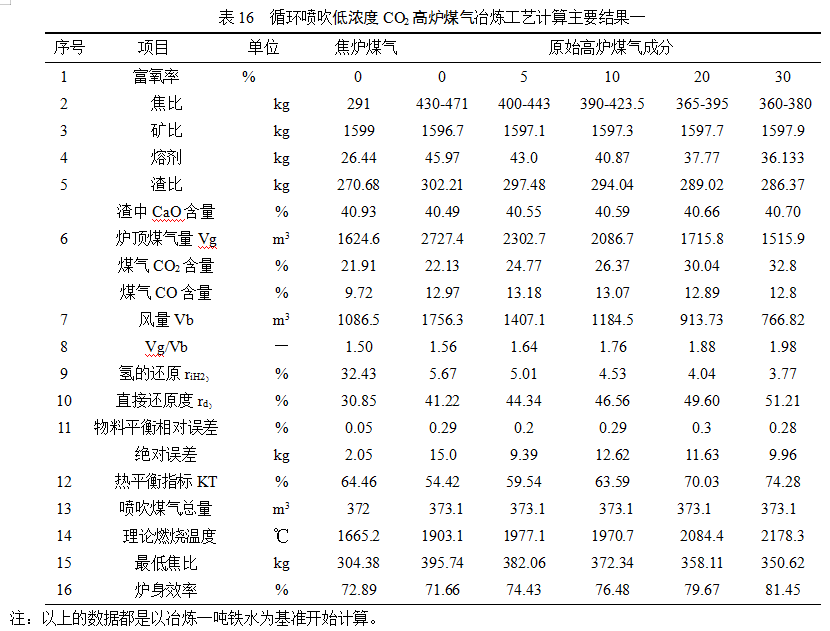

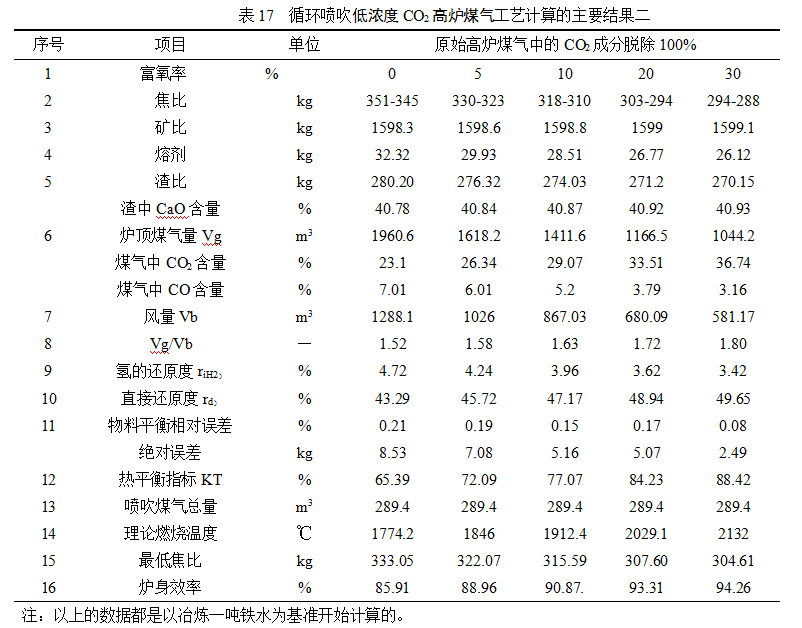

由以上的表16~表17的计算结果显示,高炉煤气中CO2的脱除率从0及100%CO2的含量取每隔25%的高炉煤气成分且分别在富氧率为0-30%时的条件下进行计算比较以便分析其冶炼生产过程的能量消耗过程。计算结果完全符合预期的高炉煤气的CO2浓度越低、富氧率越高、冶炼一吨铁水的成本越低的想法。

4 循环喷吹低浓度CO2高炉煤气工艺与传统高炉比较分析

将原始煤气中CO2全脱除了即164.5672kg后喷吹入高炉中,煤气利用率由原来51.564%变为83.7953%,由于第二轮煤气成分量发生改变后,焦比随着改变;第三轮煤气利用率又发生了改变但增幅不大为90.4817%;第四轮产生煤气利用率又在第三轮的基础上发生了改变但增幅更小为91.1646%。以上的比较能看出煤气利用率的增大和减小跟焦比成反比。煤气利用率越高,焦比越低,反之亦然。伴随着高炉煤气CO2脱除率逐渐升高,CO2的浓度逐渐降低,炉内物理和化学反应跟着发生变化;入炉的碳素剧降,节能降焦的幅度大幅下降。

由于高炉喷吹煤气时,高炉中煤气的含H2量可明显提高,远远高于传统高炉,甚至大于喷煤时的煤气含H2量。H2在还原氧化铁的同时,对炉料的渗碳过程也产生影响。除Fe以外,混合煤气中H2也促进CO的析碳,H2对CO分解有催化作用。总反应式为:H2+4CO=2[C]+2CO2+H2并认为H2/ (CO+H2)的比值在20-40%间,CO析碳最快[9]。

4.1 循环喷吹低浓度CO2高炉煤气对造渣制度的影响

在高炉喷吹煤气后由于H2含量的提高,还原性气氛的增强,炉料的还原与普通高炉工艺相比有较大的不同;喷吹煤气后由于喷煤减少、焦比降低必使高炉的入炉炉料配比结构发生改变,由于这种变化,必然引起高炉初渣和炉腹渣的成分以及形成过程的变化。从而要求我们对喷吹煤气条件下对造渣的过程进行研究。成渣从矿石软熔开始。这时形成的渣成为初渣。初渣主要由矿石的脉石及尚未还原的FeO、MnO等组成,其在滴落过程中不断与煤气及焦炭接触。在不断地下落化学反应中,炉渣中能降低熔点和粘度的组分FeO、MnO被还原而逐渐减少,而提高炉渣熔点的组分CaO、MgO逐渐增多,如果炉渣在下降过程中从煤气和焦炭得到的热量,不足以补偿其因成分变化而造成的熔点升高,则可能发生初渣再凝固。而高炉喷煤气工艺,同常规全焦高炉和喷煤富氧高炉相比,炉腹煤气的还原能力有大幅度提高,炉料在炉身的还原得到了明显的改善,提高了矿石的还原速率,炉内矿石的及早金属化将会使FeO含量降低,可避免初渣中FeO急剧减少使得初渣的熔点升高太快,缓解炉渣的再凝固这一问题的发生。

煤气通过炉渣,炉渣的数量和物理性质对于煤气流的压头损失以及是否造成液泛现象影响很大。高炉喷煤气工艺使得炉渣量减少、粘度降低而对煤气的顺利通过有利。炉渣进入燃烧带时,焦炭释放的灰分汇入炉渣,使炉渣中酸性组分的比例显著增大。高炉喷吹煤气时,焦比显著减少,在保持终渣的组分时,其初渣的碱度明显降低。同常规全焦高炉和喷煤富氧高炉相比,炉腹煤气的还原能力有大幅度提高,炉料在炉身的还原得到了明显的改善,提高了矿石的还原速率,炉内矿石的提前金属化将会使炉况顺行。由于间接还原的发展,扩大了块状带的还原区域,使得初渣中的FeO含量降低,避免初渣中FeO被还原逐渐减少使得初渣的熔点升高太快的问题发生[11]。

4.2 循环喷吹低浓度CO2高炉与传统高炉区别

高炉的喷吹率愈高,其焦比愈低。在相同置换比下,其经济效益愈高。但由于从风口喷入的煤气与高炉内下降到风口的约1500℃的焦炭相比,温度较低。同时由于煤气的热分解要吸收一部分热量,是风口燃烧带温度降低,一般喷吹1kg/t煤气风口区理论燃烧温度要降低2~3℃;同时喷吹煤气使炉腹煤气量增加,主要是煤气中的还原气体量增加。

富氧鼓风使高炉风口前理论燃烧温度升高,鼓风中每富氧1%,理论温度升高35~45℃,富氧鼓风后含氮量降低,每公斤碳燃烧消耗的风量减少,炉腹煤气生成量降低。因此采用富氧来补偿大量喷煤对炉缸热状态和高炉行程的影响,由于富氧喷煤气后炉腹煤气中CO和H2还原气体含量增加,促进了间接还原的发展,提高了炉顶煤气的发热值,使高炉生铁产量增加[1]。将煤粉置换成高炉煤气后,消除了未燃煤粉对熔融滴落带堵塞,增加了煤气流的还原气氛,有利于炉况顺行及能耗降低。

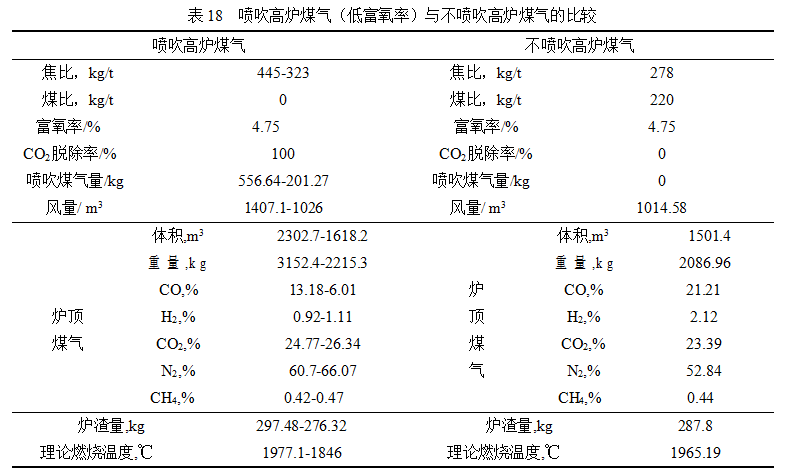

表18中高炉喷吹煤气与不喷吹煤气计算结果相比有以下区别:

1)由于富氧鼓风喷吹煤气工艺中采用全焦比冶炼和煤气中CO2的浓度较低,焦比增加导致灰分增加;低富氧率喷吹煤气条件下产生炉渣量297.48-276.32 kg/tFe之间,而传统高炉冶炼单位生铁的渣量为287.8kg/tFe。

2)冶炼单位生铁的风量先增加后减少,由1014.58 m3/tFe增加到1407.1 m3/tFe后减少到1026m3/tFe。分析其原因是原始高炉煤气直接喷吹入风口时,原始高炉煤气热值比较低加上低富氧率导致焦比升高,风量增加。入炉的风量和煤气量增加了,炉顶煤气量自然增加。

3)炉顶煤气质量为3152.4-2215.3kg/tFe,相比普通工艺中2086.96kg/tFe较多,其中CO、H2含量减少,而CH4、N2、CO2含量增加。

4)以上的冶炼是在低富氧率的条件计算的,高炉煤气的热值越低,节约碳素的潜力越低,反之则会更高,节能环保的效果则会越显著。

5 结语

1)由迭代计算结果可知,在不同的富氧率一定时,从高炉风口喷吹289-373m3/tFe的煤气量,即可满足替代部分煤粉作为还原剂和发热剂的作用,作为发热剂的煤气量为202.3-261m3/tFe,作为还原剂的煤气量为86.7-112m3/tFe。

2) 与喷吹289-373m3/tFe的低浓度CO2高炉煤气相适应的富氧率应控制在10%-30%,富氧鼓热风可以大幅度提高理论燃烧温度,理论燃烧温度控制在1770-2200℃,通过对喷吹煤气成分和喷吹煤气量的调节,可以有效控制风口理论燃烧温度,使高炉上下部的热量分配更加合理。

3) 采用脱除CO2的高炉煤气代替煤粉喷吹入炉,减少灰分及未燃煤粉等杂质入炉,并使得炉内还原气体体积迅速增加,有效促进间接还原的发展降低碳素消耗,增强了煤气流对炉料的穿透性,有利于炉况稳定顺行。

通过和传统高炉进行的对比分析可以得出:循环喷吹低浓度CO2煤气高炉工艺的冶炼效率大大提高,炉顶煤气中CO、CH4和H2的比例增加;CO2的排放量减少,将部分或者全部CO2脱除后使得炉顶煤气的热值大幅提高;冶炼单位生铁的渣量减少;理论燃烧温度降低。

6 参考文献

[1] 太野阳太郎. 高炉炉身上部喷吹预热煤气的同时进行风口吹氧炼铁工艺的开发[J]. 国外钢铁,1990,(8):9-17.

[2] 成伯兰. 高炉炼铁工艺及计算[M]. 北京:冶金工程出版社,1990,1-14,53-55,399-467.

[3] 文光远. 铁冶金学[M]. 重庆:重庆大学出版社,1993.

[4] 杨倩宇. 宝钢高炉和转炉煤气洗涤水处理技术[J]. 钢铁, 1998, 33 (8) : 64-66.

[5] 吴铿,王欣,窦力威等. 钢铁工业中CO2排放和降低的措施[J]. 钢铁2001,36(11):63.

[6] 张玉柱, 胡长庆. 炼铁节能与工艺计算[M]. 北京:冶金工业出版社,2002.

[7] 胡长庆,张春霞,齐渊洪等. 钢铁工业生态化研究进展与前景分析[J]. 钢铁, 2004, 39 (8) : 112.

[8] 那树人. 炼铁工艺计算[M]. 北京:冶金工业出版社,2005,129-135,382-383.

[9] 郭 豪. 高炉喷吹煤气后热平衡变化规律的研究[D]. 河北理工大学硕士学位论文,2005.

[10] 毕学工. 生态钢铁冶金的发展[J]. 河南冶金, 2006, 14 (2):3.

[11] 储满生,郭宪臻,沈峰满. 高炉喷吹还原气操作的数学模拟研究[J]. 中国冶金,2007,17(6):34-35.

(责任编辑:zgltw)