-

张宏星 史志苗 卞小松

(江阴兴澄特种钢铁有限公司)

摘 要 兴澄炼铁在实现资源优化配置、降低入炉品位的条件下,通过采取稳定原燃料质量、优化高炉操作制度、夯实设备基础管理等一系列措施,实现了产量的提升,主要技术经济指标同步大幅提升,高炉稳定顺行。

关键词 高炉 操作制度 原燃料 强化冶炼

前言

2019年,国内钢材市场价格同比下降,原燃料价格同比大幅上升,严重挤压了钢铁行业的盈利空间。在经济新常态下,实现资源优化配置,降低生产成本,提产增效,提高核心竞争力尤为紧迫。

高炉炼铁在钢铁联合企业生产降本增效环节中占据重要位置,而实现炼铁高炉高产稳产是降本增效首要任务和基础。兴澄特钢炼铁事业部(以下简称兴澄炼铁)现共有4座高炉,其中3200m3高炉1座、1280m3高炉1座、450m3高炉2座。面对高炉设备老龄化、环境保护和铁矿石大幅涨价等多重压力下,兴澄炼铁抓住炼铁主要矛盾,以“如何在经济料前提下,实现高产稳产”为工作核心,通过采取一系列强化冶炼措施,高炉实现了高产稳产,主要技术经济指标不同程度地得到了改善。

1 稳定原燃料质量

1.1 强化筛分及槽位管理,控制入炉粉末,稳定炉况

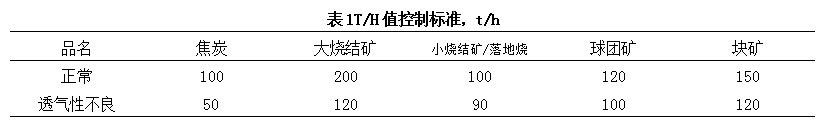

原燃料稳定是高炉生产稳定的前提条件,受钢铁形势的影响,兴澄炼铁为降低生产成本,配加高铝低价矿以降低铁水成本,改“精料”为“经济料”(全年入炉品位下降0.7%),在原燃料质量下滑的生产形势下,加强筛分,减少入炉粉末,严把原燃料入炉质量关。一方面,加强筛板管理,岗位工每班定期对槽下筛板进行检查,高炉作业长不定期对槽下筛板进行检查,发现问题及时联系处理,督促做好筛板清理工作。另一方面,严格控制槽下T/H值,防止筛面料层过厚,筛分不净,T/H值控制标准见表1。

1.2 稳定烧结矿质量,保障炉况稳定顺行

为了实现铁水成本最优化,兴澄炼铁开始调整配矿结构,主要瞄准高、低铝矿价格之间的差距,用高铝高折扣的FMG超特粉代替低铝低折扣的杨迪粉,实现配矿结构降本,但同时也要保证烧结矿的质量稳定。

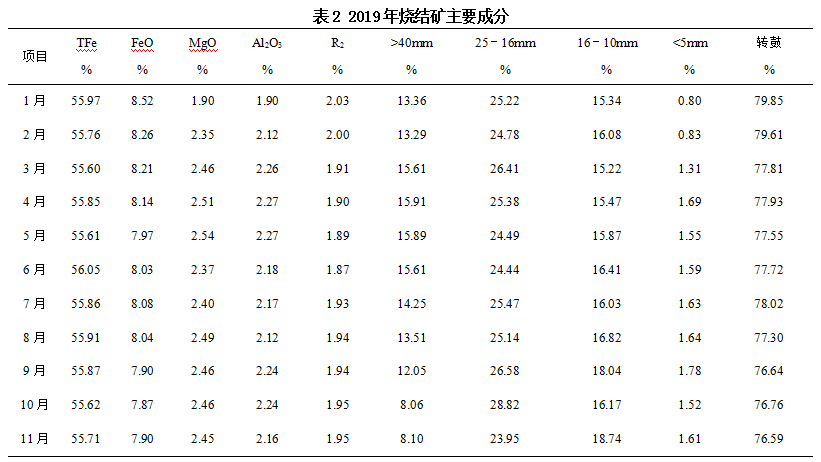

在实际生产中提高FMG超特粉在烧结中的比例有很多困难。主要是因为以下几点:FMG超特粉是一种含10%左右结晶水的高铝、高硅褐铁矿。一般粒度较粗、疏松多孔、同化速度快、堆比重小、还原性好、熔化温度低。在烧结过程中,由于结晶水脱除,烧损大、收缩率大、烧结矿气孔率高、强度低;此外FMG超特粉在烧结过程中结晶水的排除需要吸热,所以,FMG超特粉比例过高后会影响成品率和生产率,固体燃耗上升,转鼓强度和低温还原粉化率RDI变差;从烧结矿成分变化方面,FMG超特粉的用量提高必然导致烧结矿Al2O3含量的升高,实际生产中,35%左右的超特粉配比,烧结矿中Al2O3含量可达到2.4%,这样会大大提高高炉渣中Al2O3含量,使炉渣粘度增加,流动性降低。因此为了保证高炉渣性能,提高烧结矿MgO的含量,在优化配料结构的同时,烧结工序适当调整点火温度、压料量、料层厚度等参数,保障烧结矿质量,确保转鼓强度≥76%,满足高炉需求。烧结矿主要成分见表2。

1.3 建立煤粉分析数据台账, 稳定喷吹煤粉质量

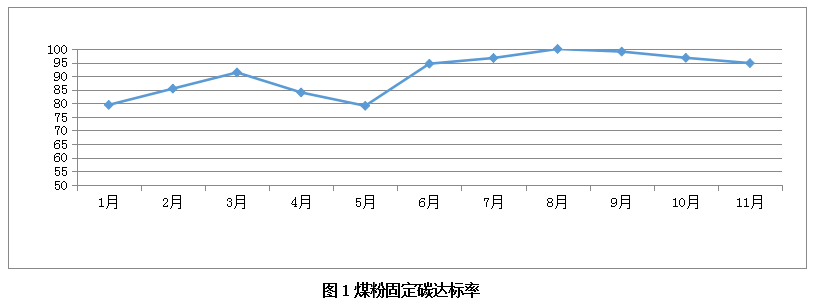

对源头质量和过程操作齐抓共管,在原煤质量管控方面,实施按供应商、分批次单堆存放,单独进行质量评价,分垛存放,有序上料,避免混料引起的大幅波动,实现了质量的稳定性;在配煤结构优化方面,在强化煤种准确入仓,细化原煤仓、制粉磨、喷吹罐3个煤粉取样点工作方案的基础上,结合煤粉的指标分析,确定喷吹煤粉固定碳≥71%的控制指标,即时调整配煤结构。2019年,煤粉固定碳达标率如图1所示。

2 优化高炉操作制度

2.1优化布料矩阵

高炉布料控制技术是高炉生产中极为重要的操作技术,布料调剂的主要目的是调整操作炉型,稳定煤气流分布,提高煤气利用率,稳定下料,为进一步强化冶炼创造条件,从而达到高产稳产的局面。而高炉布料技术一直存在一些相匹配的问题难以掌控,比如:气流分布形式与原燃料质量的关系,上下部调剂相适应的关系,布料角度、档位、批重的选择以及炉顶设备的影响因素等都会对高炉布料的实施效果造成影响,需对产生的现象逐个进行分析,采取下一步措施,再进行总结,直到达到目标效果。

兴澄炼铁逐步形成了自己的一套操作体系,采用大矿角+大焦角+中心加焦的布料模式,此种模式的料面从边缘到中心是非常平缓、稍稍倾斜的缓坡,比较理想。因矿焦同时外移,角差比较大,矿焦平铺,平台比较宽阔,边缘温度虽然有所降低,但矿焦比分布比较合理;中心加焦又保证了中心气流的稳定,有利于炉况的稳定顺行。此种模式调剂比较灵活,根据炉体水温差及下部压差变化来调整布料角度和圈数以及中心焦的布料角度和圈数,以稳定边缘气流,打开中心气流,保持合理的煤气流分布,促使炉缸工作均匀活跃。同时下部送风制度上缩小风口进风面积,提高鼓风动能,增加风口回旋区长度,吹透中心并改变初始煤气流的分布,为强化冶炼下的炉况顺行和炉缸活跃创造条件。

2.2 提高富氧率,强化冶炼

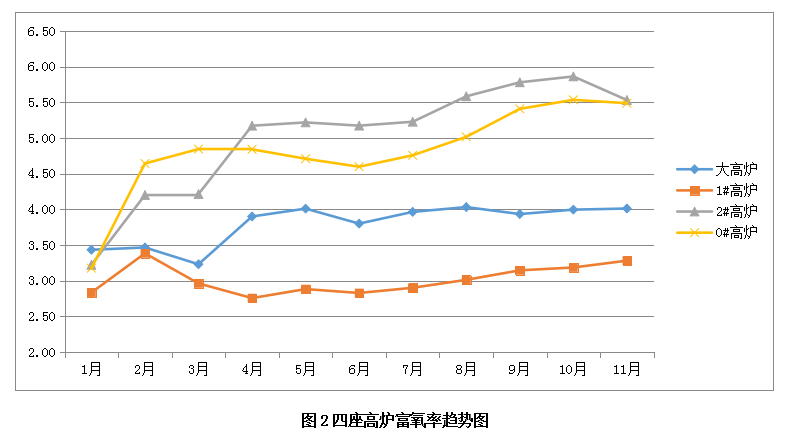

富氧大喷吹是炼铁降低焦比,提高生铁产量,实现强化冶炼的重要手段,富氧的作用在于不但提高风口前的燃烧温度,同时能够提高鼓风中的氧气含量,减少单位生铁所需风量。理论上高炉通过提高富氧率强化冶炼,增加产量,但实际上随着富氧率的提高,炉腹煤气量增加,炉内压差上升,炉况稳定性变差,限制了富氧率的进一步提升。兴澄炼铁通过以上操作制度的调整,解决了富氧率提高后炉内压差上升的矛盾,稳定了炉内气流,为进一步提高富氧率创造了条件。富氧率提高后,单位时间产铁量增加,加强炉前出铁管理,加强铁口维护,调整出铁制度,确保渣铁及时、顺利的排除炉外,避免了因渣铁排不净引起的风压升高,炉况波动。图2为四座高炉富氧率的趋势图。

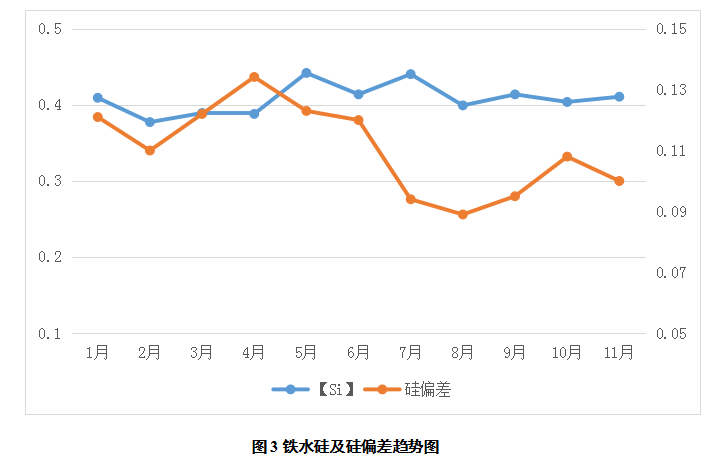

2.3 稳定低硅操作

从高炉顺行角度考虑,铁水[Si]过高,高炉热行,易造成高炉难行,破坏高炉顺行;铁水[Si]过低,炉缸热状态差,易造成炉凉甚至炉缸冻结。从炼钢生产节奏考虑,铁水[Si]过高,转炉吹炼时间长,且易造成喷溅,不易加快生产节奏;从燃料消耗方面考虑,铁水[Si]越低,燃料消耗越低。综合各方面考虑,结合兴澄炼铁实际,日常操作上稳定炉温,[Si]按0.3-0.55%控制,[S]按0.022-0.04%控制。加强四班操作管理,统一四班操作,在炉温下行过快时,要进行过量调剂,在煤量调剂有限不足时,及时增加焦比进行调剂,维持一定的煤比范围。2019年,铁水平均[Si]0.41%,铁水硅偏差达到0.1%以下(图3)。

3 夯实设备基础管理,降低休风率

健全“三级”点检体系,即操作点检、维保点检、专业点检,充分调动一线操作人员、维修人员执行力,将三级点检有机结合起来。组织各设备作业区及相关方对近5年发生的设备事故案例进行学习;组织分厂设备管理制度学习,提高了设备管理水平,主作业线热停率0.05%;开展A类设备点检标准修订,加强工程师对于A类设备点检管理。制定定修、年修点检工作计划,按计划实施,并进行实绩记录,为下次检修计划提供依据,设备整体运行情况稳定。同时围绕“四个月的检修周期”的目标开展工作,四座高炉休风率达到1.93%,相比2018年降低1.26%。

4 结语

通过采取上述一系列的强化冶炼措施,兴澄炼铁的强化冶炼水平有了长足的进步,主要技术经济指标明显改善。2019年全年铁水产量同比提高4.18%,四座高炉累计煤比162.36kg/t,同比提高17.96kg/t。

(责任编辑:zgltw)