-

元婷婷 薛忠林 贺敏敏

(宝武集团八钢公司炼铁分公司)

摘 要 本文基于武汉科技大学对铁焦研究成果的实验基础,通过与欧冶炉生产过程中焦炭质量及生产实绩对比,提出铁焦用于欧冶炉生产的可行性分析,为欧冶炉提高生产效率及降低能耗提出生产指导建议。

关键词 铁焦 欧冶炉 生产 可行性

关于铁焦的研究国内外已有一些报道。早在20世纪50年代,朝鲜就在焦炉中生产了铁焦并在高炉上应用。2012年5~6月日本JFE 公司采用压块-竖炉法在30t/d的中试厂累计生产2500t铁焦,在千叶厂5153m3 高炉上进行了长达百天的冶炼试验,试验过程操作稳定,高炉燃料比降低。国内武汉科技大学实验室制备铁焦上做了相关的研究,并对铁焦的相关数据进行相关性分析,得到一定的实验室基础实验数据。

目前国内尚未报道关于高炉或COREX炉应用铁焦进行生产的试验,而对与COREX炉或八钢欧冶炉来讲,铁焦用于欧冶炉,一方面可以提高入炉铁料的金属化率,减少气化炉直接还原耗碳。另一方面为实现钢铁企业节能减排,努力发展欧冶炉绿色炼铁工艺,大力减少CO2 、粉尘颗粒物等大气污染物的排放,达到城市与钢厂共容的目标。欧冶炉加入铁焦,可降低吨铁矿耗、在保持烧结单耗的前提下降低吨铁球团单耗,降低欧冶炉吨铁成本。为此,本文研究通过在试验研究的基础上,与欧冶炉生产实绩数据比对,试图找到用焦炉法炼制适合欧冶炉冶炼的铁焦的工艺方案,为铁焦在欧冶炉实际生产中的使用提供理论依据。

1 铁焦的制备实验

1.1 铁焦制备的配合煤及铁精粉性质

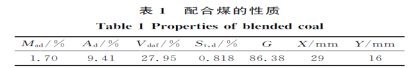

炼焦用煤为武汉平煤武钢联合焦化公司的配合煤,其性质如表1所示。煤样用双辊破碎机粉碎,然后过3mm 筛。

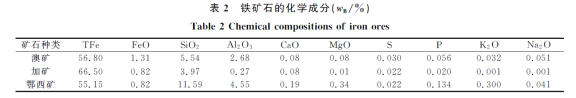

炼焦配煤中添加的3种铁精粉分别为加拿大精矿粉、澳大利亚FMG粉和鄂西高磷铁精粉(以下分别简称为加矿、澳矿和鄂西矿),化学成分如表2所示。3种矿粉中,加矿因本身粒度较细而不作处理,鄂西矿和澳矿均先压碎后过0.2mm筛。加入配煤中的3种矿粉粒度分布为澳矿粒度<鄂西矿粒度<加矿粒度;澳矿粒度分布范围窄,小于0.074mm 的颗粒粒度分布达69.52%;加矿颗粒相对较粗,0.15~0.56mm 范围内的颗粒占72.84%;鄂西矿在0.045~0.1mm 范围内的颗粒占66.91%。

1.2 实验室制备铁焦的操作流程

炼焦试验在5kg实验室焦炉中进行,焦炉的加热元件为硅碳棒。将配合煤粉和3种铁精粉分别按一定比率加水混匀后放入铁箱(水分控制在10%),用捣固锤捣打铁箱中的煤至其堆密度为1.1kg/m3。当炉墙温度升至800 ℃时,将铁箱送至焦炉中,焦饼中心温度达到950 ℃后,保持90min后出焦。出炉的焦炭采用湿法熄焦后备用。

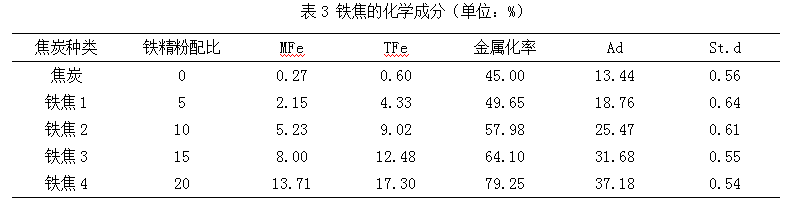

1.3 实验室制备铁焦的化学成分

根据添加铁精粉比例的不同,将所得焦炭分别命名为焦炭(未加铁精粉)、铁焦1~铁焦4(添加加矿),其化学成分如表3所示。在炼焦过程中,铁精粉中的铁氧化物大部分会还原成金属铁,这是使用铁焦可提高炉反应效率和降低燃料消耗的原因之一。由表3可知,本试验中添加20%矿粉所制铁焦4的还原率最高,金属化率可达79.25%。

1.4 实验室制备铁焦的显微强度

相关实验表明铁焦的显微强度与焦炭无明显差别,添加加矿对焦炭气孔壁的强度没有影响。配煤中添加铁精粉,所得焦炭的真、假相对密度均增加,这是因为焦炭中金属铁与焦质紧密结合,使得焦炭更加致密,且铁比炭质材料密度大造成铁焦的相对密度较正常冶金焦大。与焦炭相比,添加铁精粉制得铁焦的气孔率与铁精粉的平均粒度有关。平均粒度相对较大,影响其与液相产物的接触状态,从而降低了煤料间结合的紧密程度,导致所炼铁焦的气孔率增大,而铁精粉的平均粒度相对较小,有可能在炼焦过程中被液相组分所包覆而参与形成气孔壁,对焦炭的气孔率影响小;另一方面金属铁具有较好的迁移性,可填充焦炭的气孔,最终导致焦炭的气孔率降低。

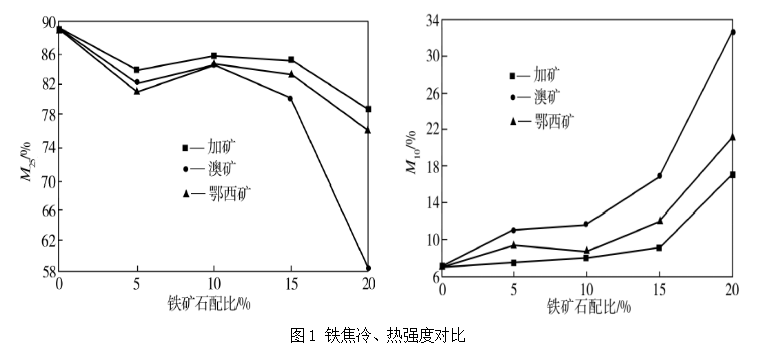

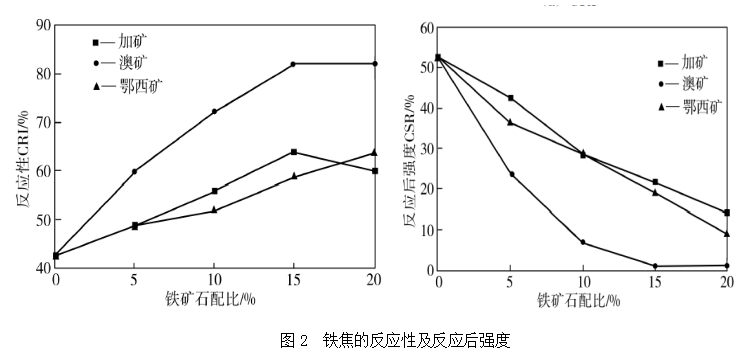

1.5 实验室制备铁焦的冷强度与热强度变化

与焦炭相比,铁焦的抗碎强度M25减小,耐磨强度M10增大。当铁矿配比由15%增加到20%时,M25陡然下降,M10陡然升高,焦炭冷强度明显变差,这可能是因为铁精粉的存在使得煤颗粒的膨胀性下降,导致煤颗粒间的结合能力变弱,从而使焦炭强度变差。铁焦3与焦炭相比,M25从89.17%降至85.07%,M10从7.17%增至9.13%,表明添加15%加矿对焦炭的冷强度削弱不多,还足够满足其作为冶金炉入炉焦炭使用。与添加澳矿和鄂西矿相比,添加加矿所制铁焦的冷态强度最好,主要原因可能是因为加矿的含铁品位最高、脉石含量最低(见表2),带入配煤中的惰性物质最少。试验中还发现铁焦冷强度与所添加铁精粉的粒度组成有关。试验所用澳矿和鄂西矿的品位相差不大,但因澳矿的粒度范围窄而平均粒度较细,带入的脉石易富集在小粒级的煤料颗粒之中,对煤的黏结性起破坏作用,故添加澳矿所制铁焦的冷强度较差。(具体相关性趋势如图1所示)

1.6 实验室制备铁焦的气化反应性能分析

铁焦的反应性及反应后强度随配煤中铁精粉添加量的变化情况。随着铁精粉添加量的增加,当添加量不超过15%时,所制铁焦的反应性增强而反应后强度减小,但当添加量超过15%后,添加澳矿和加矿所制铁焦的反应性不再增强。另外,即使铁焦的热强度稍差于欧冶焦实际焦炭,铁焦也可以作为目前供应量不足的焦丁的补充,可以采用和铁精粉混装入炉的方式加以利用,充分发挥其反应性高的优势。(具体相关性趋势如图2所示)

2 八钢制备铁焦的质量预测

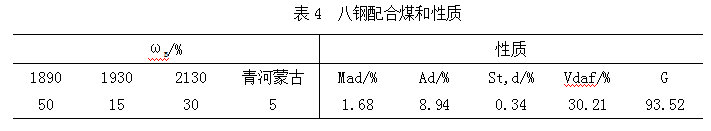

2.1 八钢制备铁焦的配合煤性质选择

根据武汉科技大学实验室制备铁焦的配合煤性质分析结论,八钢制备铁焦用配合煤可根据八钢自有煤种进行配煤结构调整。为保证成品铁焦转股强度,可选用32-36小时结焦时间,配合煤中配加5%清河蒙古煤作为主焦煤,其他煤种由自产气肥煤代替保证粘结指数,按照煤耗1.408计算,配煤成本为709元,成本略高于新区焦化冶金焦配煤成本。

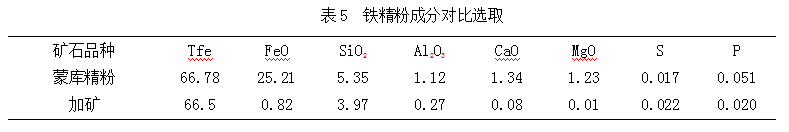

2.2 八钢制备铁焦用铁精粉性质

通过实验室用铁精粉的粒度分布、化学成分分析及对制备的铁焦冷、热强度、反应性及反应后强度对比,可优选加矿精粉。八钢蒙库精粉粒度分布及成分对比与加矿相类似,因此八钢制备铁焦优选蒙库精粉。八钢蒙库精粉化学成分对比如表5所示:

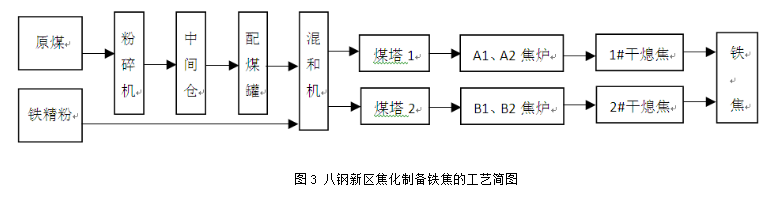

2.3 八钢制备铁焦工艺流程

根据八钢焦化厂炼焦工艺流程,制备铁焦分为先破碎、备煤、铁精粉。配合煤按照现场实际情况经过翻车机加入至圆形仓,通过取料机皮带输送至预粉碎机室,预粉碎后送入中间仓,中间仓后经胶带输送机送入二级粉碎机进行二次粉碎,达到指标要求后送入相应配煤槽。铁精粉利用原三地坑进入配煤罐。根据配合煤与铁精粉试验配比计划,单种煤或铁精粉通过配煤槽下设置的圆盘给料机给料到电子配料皮带秤,经胶带输送机将配合煤送入焦炉煤塔。整体系统由原煤的初破碎、两级粉碎系统、配煤及自动配煤系统、煤塔顶层布料系统、煤制样室以及相应的带式输送机通廊和转运站组成,如图3所示。

2.4 八钢制备铁焦质量预测

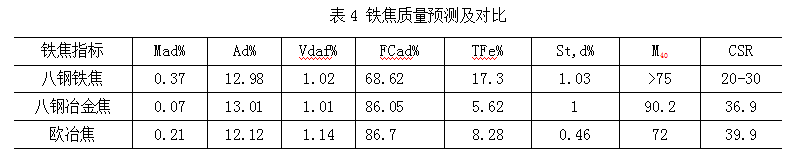

根据八钢2014-2015年新区焦化全疆内煤炼焦工业生产实践数据可知:全疆内煤炼焦过程可通过延长结焦时间至36小时和干熄焦工艺配合,可保证冶金焦M40大于89%,并且高炉生产顺行稳定,炼铁成本进一步降低。通过实验室加矿精粉与八钢蒙库铁精粉成分对比、实验室配合煤与八钢现阶段配合煤的质量成分对比,结合实验室实验结论,可推测八钢制备铁焦中配加20%蒙库精粉可制得铁焦成分与新区冶金焦和欧冶焦对比如表6所示。

3 八钢欧冶炉配加铁焦的可行性分析

3.1 燃料特性结构拓展

八钢欧冶炉具有灵活的上料系统,燃料经过煤线系统装入气化炉,铁料及辅料通过矿线系统装入竖炉。气化炉用冶金焦质量要求如表7所示,体积占约为35%。2017年生产中,欧冶炉煤线配加橡胶块、块煤、沫煤、弱粘煤、等16种燃料的工业试验,通过分析欧冶炉工厂运行参数,且取得大量工业试验数据。

3.2 欧冶炉原料结构拓展

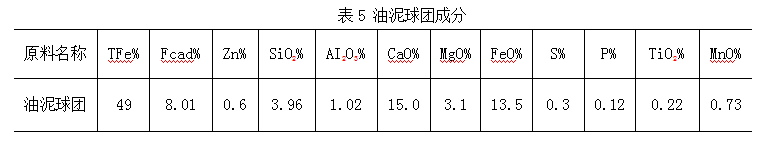

2015年试生产中,气化炉配加少量的污泥球团,试验消纳厂内一般废弃物,冶炼参数平稳。2017年总结数据、完善工艺,实现清洁生产的目标,气化炉配加厂内废油混合污泥制成的油泥球团,拓展欧冶炉原料结构多样化。其成分如下:

试验过程从生产数据统计分析,油泥球团配加20 -30 kg/t.HM左右。实际油泥球团配加后并不影响冷煤气质量。对竖炉压差、拱顶温度、风口氧气单耗等无影响。油泥球团配加稳定后,原料矿耗由正常生产时的平均1660kg/t,降至后期1630 kg/t,矿耗降低1.8%,从油泥球团含铁49%分析,其基本可替代部分烧结矿,使用效果看,基本与分析一致。

3.3 欧冶炉用铁焦的理论可行性分析

使用高反应性焦炭可提高炉内还原效率并降低能源消耗,这是由于高反应性焦炭能在较低的温度下开始气化,从而降低高炉热储备区温度,使浮氏体还原反应的平衡点向气体利用率较高的一侧移动,提高煤气中CO2 组分的平衡浓度,这样就增大了气体中的实际CO2 浓度与还原反应平衡CO2 浓度的差值,导致FeO 气相还原的驱动力增强,进而提高了炉内冶炼的反应效率。在炼焦过程中,铁矿粉中的铁氧化物大部分还原成金属铁,这是使用铁焦可提高高炉反应效率和降低燃料消耗的主要原因之一。

铁焦具有金属化率高、含碳高、且在气化炉高温裂解后,燃烧产生的CO与Fe接触反应,具有还原历程短的特点,可降低竖炉矿耗、提升金属化率、降低焦比、降低风口氧气单耗、对欧冶炉降[Si]有利,节约成本,提高欧冶炉竞争力。结合欧冶炉燃料结构特性、铁焦的工业试验理化性能,以欧冶炉配加油泥球团、污泥球团、含锌污泥、橡胶块等危险废弃物的环保实验数据为支撑点,欧冶炉配加铁焦,可代替相同体积的燃料与原料,减轻装料系统负荷,增加产量,具有可行性。

3.4 铁焦用于开炉替代粒钢的原料结构分析

2015年开炉实绩粒钢比例90%,球团比例10%,焦炭体积50%,第三段料粒钢比例降至70%,焦炭体积比降至40%。2017年开炉竖炉装填料底部为100%的粒钢,焦炭体积比为50%,竖炉填充使用的焦炭为焦丁。开炉用的粒钢(单价1900元/吨)堆密度高、粒度不均匀且有片状存在,容易造成DRI螺旋本体卡堵和DRI螺旋排料率与风口实际排料率不符,影响炉热发展方向,对开炉初期炉况调整造成一定的波动。铁焦的物理形态类似焦炭,强度略低于冶金焦,在开炉、竖炉清空后的填料、单气化炉生产时可配加比例铁焦置换部分粒钢,一方面减轻炉况负荷,另一方面可缩短竖炉引煤气时间历程,参考2015年和2017年单气化炉生产初期的燃料比1200kg/t.HM,仅用3天时间降到900 kg/t.HM,也充分考虑竖炉金属化率的重要性,提前发挥竖炉预热和间接还原的工作职能,提高金属化率,为降[Si]做基础准备。

3.5 八钢配加铁焦试验的炉况参数指标预测

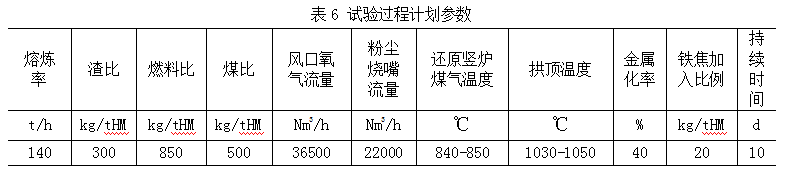

开展工业试验前的基本炉况如下:熔炼率140t/h,渣比300kg/tHM,燃料比850kg/tHM,包括100kg/tHM焦丁,200kg/tHM南疆焦,50kg/tHM欧冶焦,500kg/tHM煤沫。风口氧气流量36500Nm3/h,粉尘烧嘴流量22000Nm3/h,还原竖炉煤气温度850-860℃,拱顶温度实际在1030-1050℃之间,顶煤气流量220000Nm3/h,顶煤气单耗950Nm3/t-ORE,竖炉炉料金属化率约40%。试验过程如下;

铁焦用于欧冶炉工业试验可将铁焦通过焦炭地坑上至矿煤槽7B料仓,由煤线配加进气化炉。

试验过程中收集和统计以下数据:竖炉煤气含尘量、冷煤气洗涤污泥量、拱顶温度、粉尘烧嘴氧量、竖炉压差、风口环管压力、矿耗等,并及时根据炉温变化进行调剂。

3.6 配加铁焦对欧冶炉吨铁成本的影响分析

通过对铁焦配加入欧冶炉物料平衡及热量平衡计算,并将计算数据代入欧冶炉配料模型核算,铁焦比例折合焦比(欧冶焦)数据分析,欧冶铁焦配加40%时,欧冶焦全部替换为铁焦,冶金焦比例维持不变。配比渣系符合生产实绩,且矿耗降低4.71%,烧结量不变,降低球团量配比,折合吨铁可降低64.4元。欧冶铁焦配加78%时,冶金焦负荷150kg/t.hm维持基础炉况,可满足气化炉用焦量,达到最经济配比,吨铁可降低124元。

4 结论

通过实验室制备铁焦的数据分析,结合八钢焦化生产设备工艺技术流程,根据现有基础设备条件,八钢具备生产铁焦的可行性。

(1)铁焦的冷态强度比未添加铁精粉所制焦炭的冷态强度差。与添加澳矿和鄂西矿相比,添加加矿所制焦的冷态强度最优,且配比以15%为宜,超过15%,其冷态强度明显恶化,配加精粉20%制得铁焦强度可满足现欧冶炉生产需求。

(2)结合实验室用配合煤和矿的物理形态、化学分析,确定八钢制铁焦的配煤结构比例,选择配加蒙库铁精粉。八钢可利用现有制备干熄焦装置制备铁焦,蒙库铁精粉配加15-20%可配得理想铁焦成分。

(3)欧冶炉配加铁焦,可代替相同体积的燃料与原料,减轻装料系统负荷,增加产量,配加铁焦40%时,欧冶焦全部被置换,配比78%时,金焦负荷150kg/t.hm,矿耗降低8.54%,达到最经济配比,吨铁可降低124元。

(4)铁焦具有金属化率高、固定炭高的性能,可代替粒钢用于欧冶炉长周期检修后开炉、竖炉清空等恢复炉况。

(5)铁焦可拓展应用于矿热炉制备铁合金等工业化生产实践。

(责任编辑:zgltw)