-

杨开智 张志明 袁辉 王华兵

(武钢集团昆明钢铁股份有限公司环保搬迁改造项目指挥部,云南安宁市)

摘要 高炉炼铁的水渣处理系统经过生产实践不断筛选,主流的水渣处理工艺基本上集中到了冷转鼓机械式处理工艺和新型环保底滤工艺两类技术上。本文通过对两类工艺技术的对比分析,认为新型环保底滤法,继承了传统底滤法的优点,在结构和控制上进行了改进提升,在节能、环保、安全、运行维护等方面具有明显优势,属于目前水渣处理工艺技术中的成熟先进技术。

关键词 新型环保底滤 机械式水渣处理 传统底滤法 维修成本 方案选择

1 前言

昆钢拟新建一座2500m3高炉,在水渣处理工艺方案的选择上需要从场地布置、投资、节能、环保、安全、运行维护等方面综合考虑。高炉炼铁的水渣处理工艺经过生产的实践和不断筛选,水渣处理工艺基本上集中到了冷转鼓机械式处理工艺和底滤法工艺两类技术上。近年来,传统的底滤法又发展成了新型环保底滤法。冷转鼓机械式处理工艺:机械化程度高、方便收集乏汽、系统复杂、运维费用高、过滤后的水渣含水率高(18-20%±);传统的底滤法:结构简单、运行可靠、运维费用低、占地面积大、收集乏汽不方便、过滤后的水渣含水率较高(15-17%±)。经过不断总结改进后的新型环保底滤法,继承了传统底滤法的优点,针对传统底滤法的不足,在结构和控制上进行了改进提升。综合分析对比三种水渣处理工艺,对新建高炉水渣处理的工艺方案选择将有重要意义。

2 业内新型环保底滤法的实际应用案例

某厂1#高炉有效炉容2500m3,设有3个出铁口,双矩形出铁场布置,2套环保底滤法冲渣系统紧贴出铁场布置,在出铁场外沿布置粒化塔,熔渣的水淬点设于粒化塔内,没有冲渣沟,采用水淬箱+集气筒+喷淋降温冷凝一体化的粒化塔,降温后的乏汽从塔顶口排出,塔高约40m,塔外的水渣沟长度仅3-5m就进入渣池。渣池结构为新型环保底滤工艺,单个池子过滤面积约7m×19m=133m2,每套冲渣系统设有2个渣池,1个渣池冲渣时另1个渣池进行行车捞渣,交替工作。每个池子配置热水回水泵(2000m3/h)1台、冲渣泵(2000m3/h)1台,2个渣池总共2台回水泵(2000m3/h)、2台冲渣泵(2000m3/h),配置热水冷却塔(1200m3/h)2台;2台热水泵(2000m3/h)的进水出水通过管道阀门系统并联为一个整体,实现设备开1备1(;2台冲渣泵(2000m3/h)的进水出水通过管道阀门系统并联为一个整体,实现设备开1备1)。冲渣水总管为DN600,上塔热水总管为DN600,补水管为DN200,粒化塔喷淋水总管为DN200,冷凝水回水总管为DN400。设有16t抓斗行车1台,人工操作,抓取水渣后由渣池旁边的下料漏斗进入汽车货厢运走。整个系统的自动化、智能化配置水平不高,仅是基本实现了冲渣系统的中控室集中操作,热水池水位、冲渣水量、喷淋水量的调节均为现场手动调节方式。设计冲渣水量2000m3/h,喷淋水量700m3/h。实际生产过程中,在高炉生产稳定后,以控制滤池的热水水位为目标(既保证热水能够有效淹没渣池过滤层,保证不出现热水上塔泵吸入空气发生汽蚀损坏设备,又保证水淬点冲制水渣的作业安全),以进出渣池水量平衡为核心,从投产初期的冲渣水量1800-2000m3/h,逐步调整减少水量;现在的实际情况是:冲渣水量仅为1000-1200m3/h,喷淋水量由开始的500-700m3/h减少到现在的180-300m3/h(结合气象条件调整,天热气温高时喷180-200m3/h,天冷气温低时喷240-300m3/h,冬季气温进一步降低时喷600m3/h左右),粒化塔顶排口处视觉上并没有明显“白羽”现象,排放情况非常好。系统投入运行以来一直稳定生产,水渣质量优良(玻璃化率达到98%),在节能、环保、安全方面效果明显。

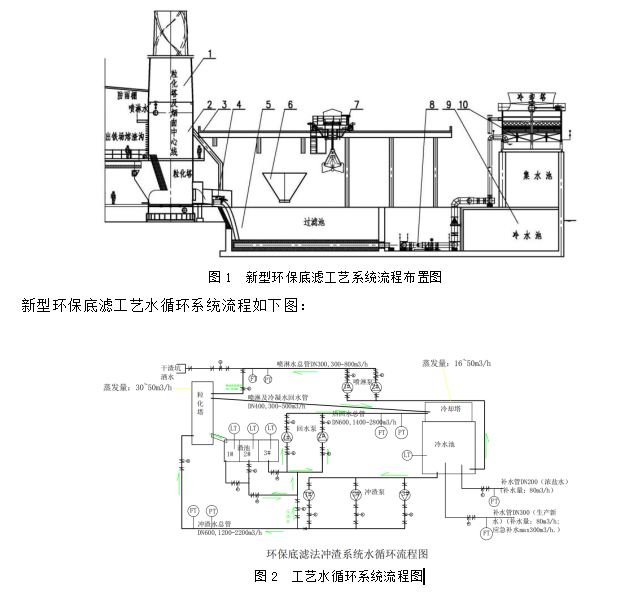

新型环保底滤工艺系统流程布置如下图:

新型环保底滤法工艺自身循环水量大幅度减少,节电效果显著;再者冲渣水温控的比较低,系统蒸发量也明显减少;若配套上粒化塔喷淋系统、滤池设置移动式集气罩、智能化抓斗行车捞渣等手段,将使整套系统的工作环境和环保排放明显改善,全系统可以实现远程智能化管控,有效降低人员安全和职业卫生风险、降低生产成本。

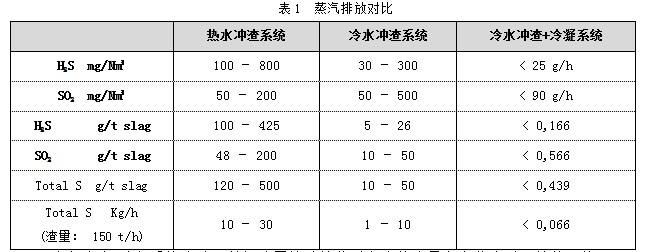

基于水渣蒸汽处理的冷凝系统工艺选择的不同,水渣工艺蒸汽S排放对比如下表1所示:

冷水冲渣+冷凝系统水渣工艺解决了熔渣粒化时产生的大量有害蒸汽对环境的污染,环保排放得到了较大改善,符合国家环保要求。

3 新型环保底滤工艺系统与机械式水渣处理系统的对比分析

业内多家钢厂都经历了从机械式水渣处理系统(冷转鼓、INBA、嘉恒法、明特法等)全面转改为新型环保底滤法渣处理系统的过程。改为新型环保底滤法后,摊入滤料更换费用后的年平均材料备件费用较以前使用机械式处理系统降低一半以上,还大大减轻了人员劳动强度,系统可靠性也明显提高,再没有发生过渣处理系统影响高炉生产的情况。

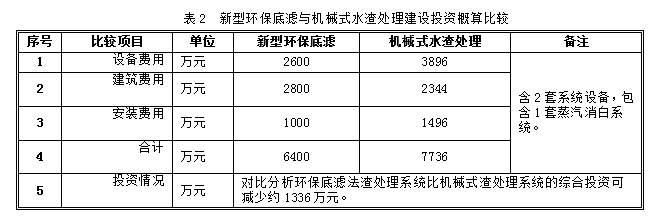

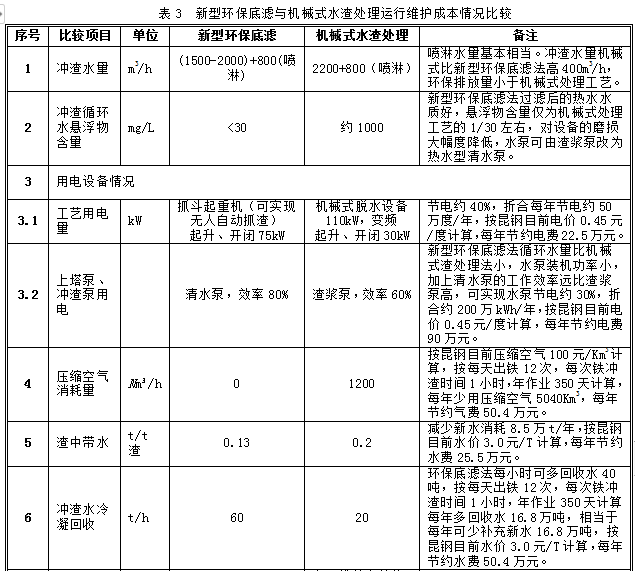

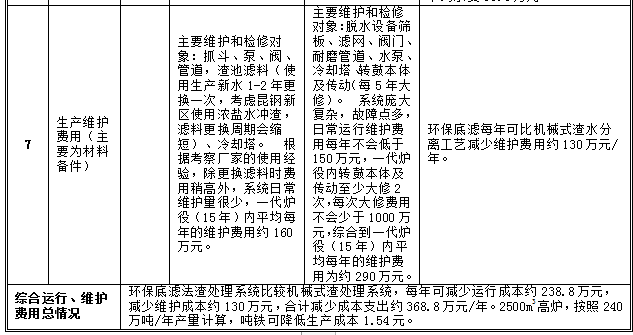

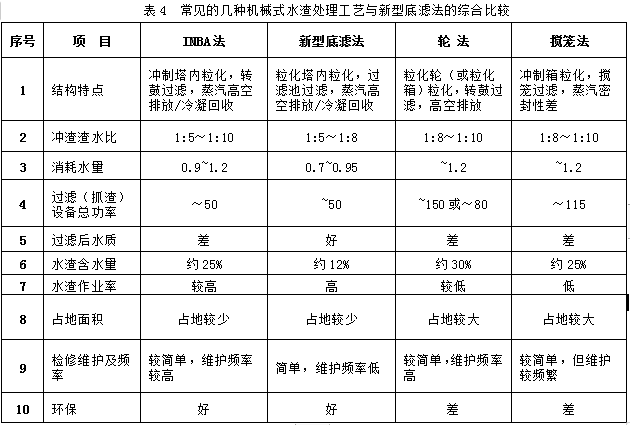

2500m3级别高炉新型环保底滤工艺与机械式水渣处理工艺的投资、运行、维护成本情况比较见表2、表3、表4。

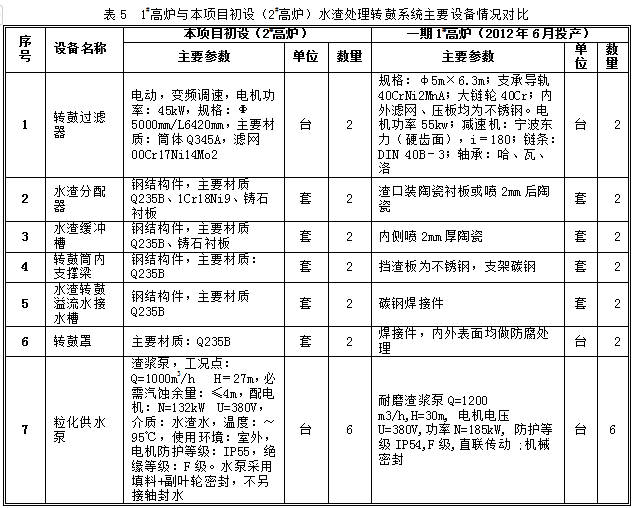

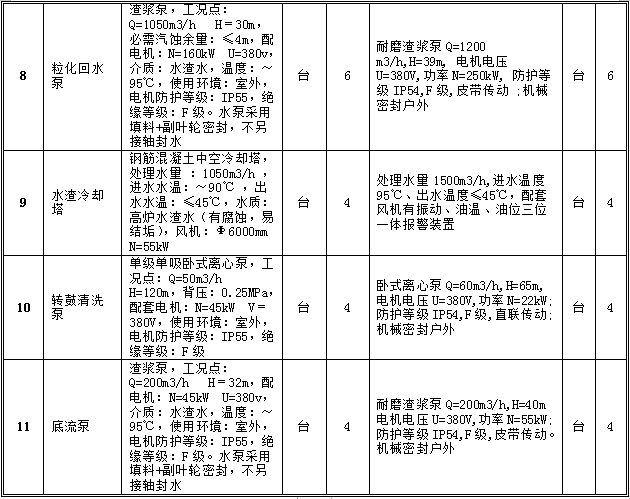

昆钢环保搬迁转型升级项目高炉炼铁工程,初步设计水渣处理系统采用冷转鼓渣处理系统,现有一期1#高炉采用冷转鼓渣处理系统,二者均源于INBA水渣处理系统,工艺及主体设备配置十分相似,见表5。

由表3的对比可以看出,本项目初设(2#高炉)与一期1#高炉的冷转鼓水渣处理系统的配置是基本一致的;在转鼓本体的配置上选材还稍微比1#高炉略低,冲渣泵水量和冷却塔数量的配置均没有1#高炉大,故此可以预见如按照初步设计方案执行最多能够保证本项目水渣处理系统的使用效果能够与1#高炉保持一致,也就是说,按此方案进行建设将来的系统运行费用不会低于现有一期1#高炉的实际情况,不利于生产成本控制。

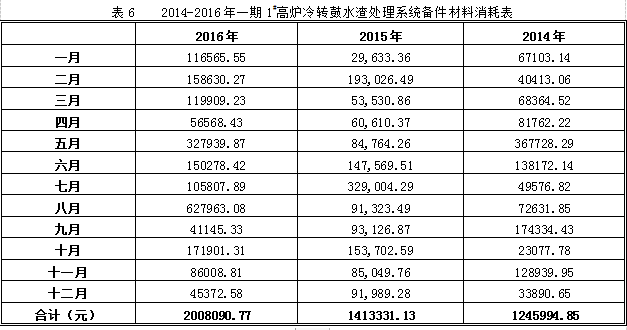

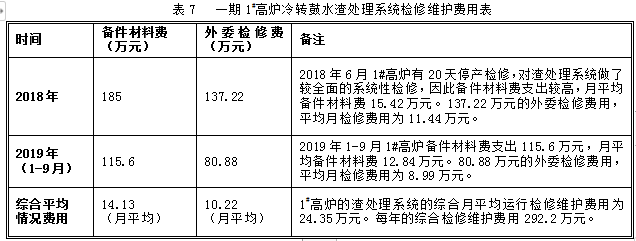

现有一期1#高炉的冷转鼓系统维护费用情况见表6、表7:

以上两表可以看出:一期1#高炉2012年6月底投产,水渣处理设备同期投入运行。从上表可以看出仅仅是日常维护的材料备件费用3年平均就高达155.58万元/年,月平均备件材料费用13万元。并且是随着运行时间的增长费用也从2014年约125万元上升到2016年的约210万元。表中检修费用仅仅是系统性检修时外委给其他单位的合同费用;应对日常的维修维护,1#高炉的渣处理系统专门配置了一个检修小组值守,该小组的人工费用还没有计入。如再加上一代炉役(15年)内的转鼓及传动系统的大修费用(按照一代炉役2次大修,2套转鼓系统每次大修费用500万,共计1000万,分摊后费用为66.67万元/年),则平均年运行维护费用确实高达360万元左右。

4 昆钢6#高炉的传统底滤法水渣处理系统使用情况:

6#高炉从1998年投产以来,一直使用底滤法水渣处理系统,但是由于采用的是传统底滤法,过滤层下设有热水池,热水池上铺设滤网,滤网之上才铺设不同粒级的滤料层;并且全部4个渣池的热水池是连通共用的,无法实现单池子隔离检修和更换滤料;同时当年建设时在热水池内设备设施的材质选型上存在一定局限性,采用低压罗茨鼓风机进行滤料反吹清洗,效果不好,滤网堵塞频繁,清洗或者更换滤网又必须先清理滤料层,加大了工作量和延长了检修时间,因此比改进后的新型环保底滤法工艺的运维费用会高一些。

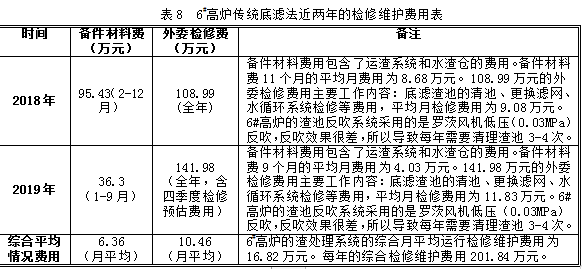

6#高炉水渣处理系统近年来的实际发生费用见表8:

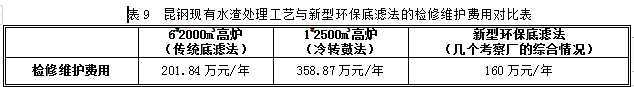

综合分析表6、表7、表8的数据,可以清晰地看到各系统使用的实际综合检修维护费用,最高的是机械式处理的冷转鼓工艺,传统底滤法由于早期设计中的一些不足使得综合检修维护费用也比较高,综合检修维护费用最低的是新型环保底滤法工艺。见表9:

5 系统检修所需时间情况

重点对比冷转鼓法与传统底滤法、新型环保底滤法的大修。冷转鼓法大修的工作内容:转鼓本体及传动检修更换、皮带机系统检修更换、泵阀系统检修更换、冷热水池清理、冷却塔检修更换等;关键在于双铁口侧转鼓本体及其传动系统更换,从外厂经验(昆钢目前还未组织过转鼓更换)看,施工周期为7-10天,只有高炉长时间停产检修时才能进行,必然影响到高炉的生产。底滤法大修内容:底滤系统(滤水管系统、滤料等)更换、泵阀系统检修更换、行车检修、皮带机检修更换等,工作内容比冷转鼓法少。传统底滤法,过滤层下设有热水池,热水池上铺设滤网,滤网之上才铺设不同粒级的滤料层;并且全部渣池的热水池是连通共用的,无法实现单池子隔离检修和更换滤料,并且热水池、冷水池经常出现渣棉沉淀板结,清理起来费时费力;新型环保底滤法因各个滤池是独立的,并且不设热水池直接将滤水管系埋于滤料层内,采用冲渣水反洗滤料层,清洗效果好,只有冷水池会有少量渣棉沉淀板结,清理工作量比传统底滤法小很多,新型环保底滤法由于是塔内水淬,塔外直接进渣池不需水力输送,对冲渣水量和压力要求较传统底滤法小,因此新型环保底滤法的运行能耗和检修维护费用都比传统底滤法少。结合昆钢条件,在冲渣水中会采用全厂软水制备产生的浓盐水作为补充水,渣池滤料的板结时间周期会缩短,滤料更换次数会增多,必须有不影响高炉生产状态的渣池检修应对措施,因此在双铁口侧的水渣处理系统设置3个滤池(单个渣池过滤面积160m2)和2台抓斗行车,即可在生产期间或计划检修时渣池轮换大修,不会影响高炉生产。

以上对比可以清晰显示目前高炉水渣处理各种工艺技术的优势和不足。优化改进后的新型环保底滤法工艺在各工艺技术中明显地突出了:运行可靠性高、结构紧凑简单、维护工作量及费用低、占地小、能保证高炉连续作业、能满足安全环保要求等优点。所以在现场总图布置允许的情况下,应当优先选用新型环保底滤法工艺来处理高炉水渣。

6 总图位置的布置情况

新型环保底滤法工艺系统要求紧贴高炉出铁场布置,这样做的好处就是水渣不需要远距离的水力输送,大幅度降低了系统的循环水量,省水、省电。总图布置按单铁口侧2个渣池,双铁口侧3个渣池,每套系统均考虑皮带(正常)及汽车外运(备用)。基本总图布置情况如下图:

图中的黄色部分为2套新型环保底滤法水渣处理系统,其占地面积与冷转鼓工艺基本相当,从占地情况分析对于大多数新建高炉在总图布置上是没有问题的。

7 结语

综合对比分析三种高炉水渣处理工艺,新型环保底滤法具有:投资省、结构简单、运行可靠、运维费用低、占地面积小等优点。配置智能抓斗行车抓渣、粒化塔喷淋系统、滤池移动式集气罩后,将解决乏汽收集问题、实现远程智能化管控,降低生产成本、有效降低人员安全和职业卫生风险,有利于建设投资控制,能满足当前国家的节能、环保政策要求。

因此,我们在昆钢环保搬迁转型升级项目的2500m3高炉工程中选择了新型环保底滤水渣处理系统。

参考文献:

[1]《环保底滤法水渣工艺设计与实践》,周凡,《炼铁》第33卷第1期(总第200期)

(责任编辑:zgltw)