-

于彦山 孙强

(邢钢炼铁厂)

摘要 邢钢198m2烧结机于2007年投产,由于设备老化,烧结生产在产量上受到了较大制约,为了减少外购成本,进一步发挥烧结产能,使得我们必须在原有产量水平上提高烧结产量。为此我们对烧结提产降耗工作进行攻关,通过各项攻关实践,198m2烧结产量得到了明显提升,取得了较好效果。

关键词 邢钢 烧结 提产降耗 实践

前言

通过对烧结工艺改善,包括提高料温、有效筛分、优化工艺操作等措施确保操作稳定;通过加大设备维护,包括强化烧结系统漏风治理、环冷热风利用等各项工作,在减少漏风,提高设备稳定性方面取得实效。上述各项实践工作的开展使198m2烧结产量得到了明显提升。

1 影响提产的因素分析

我们通过对前期生产的过程总结,根据影响生产的主要因素确定攻关重点方向:

工艺操作方面:料温低、配矿不尽合理、二次料垛偏小原料波动大、班组之间的操作差距明显。

设备方面:烧结系统漏风严重、配料设备故障影响上料量、环冷系统冷却效果差,跑红料影响固耗及内返、筛分系统设备维护不及时,浪费严重,影响成品矿输出。

2 工艺操作方面的措施制订及实施

2.1 提高料温减少过湿层,增加混合料透气性

198m2烧结机原有的混合料加热用蒸锅,因管道细堵塞严重,生产过程中很难达到持续稳定的加热效果。为了提高蒸汽对混合料的加热效果,对混合料加热管道进行改造,并选择新的汽源。

首先,为了保证新增管道不被堵塞,采用DN50管道制作喷头,喷头制作成契形且在安装时管道喷头突出混合料矿槽内部采用向下45度角方式,突出长度不大于60mm。喷头数量根据实际情况采用前后均布四角加中间喷头形式。其次,在汽源选择上,不再使用低压公司外网蒸汽,而是从烧结自产高压蒸汽管路接出一路,使用余热锅炉高品质蒸汽作为加热汽源。

另外在红泥罐通入蒸汽,对混合料添加水进行预热;在混一皮带加装喷头,使白灰提前消化,对料温提高起到辅助作用。

上述方案实施后,使混合料矿槽两侧料温由40度→60度以上,中间料温从70度→85度以上。料温的提高,对生产过程中过湿层的生成起到了明显的抑制作用。从提温后的生产看,日均提产80吨。

2.2 合理配矿,确保混合料具有较好的烧结性能和成矿性

根据原料条件,进一步优化配矿。具体为下调6%国内精粉用量、增加6%金布巴粉用量;通过熔剂结构调整保证烧结白灰配比达到6%,控制机烧碱度在2.1-2.2之间,使原料成矿性得到提高;同时将进厂白灰氧化钙含量提高到83%以上,在确保氧化钙含量满足生产的同时,降低白灰使用总量,提高含铁原料配加。

这些措施的采取,在提产上综合效果明显。相同工况条件下,生产过程上表现为负压由原来的-13.5~-14.5Kpa降低至-11.5~-13.5Kpa,上料量累计提高了5公斤,日均提产250吨左右。

2.3 为稳定混匀料成分,逐步增加二次料场混匀料垛容

为了充分发挥二次料场作用,将2.5万吨-3.2万吨的垛容逐步转换为5万吨垛容。从而减少了换垛频次,稳定了混匀料质量。对烧结过程的稳定起到了保障作用。

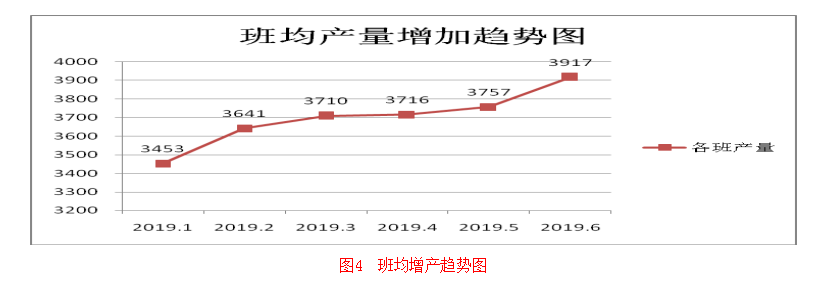

2.4 确定合理工艺要求,缩小班组间差距,提高烧结生产整体效率

根据实际情况,具体完善如下生产操作要求:

生产过程控制:每班进行机烧和内返矿的粒级监测,每四小时进行料温和水份粒度的检测,以数据为依据进行生产调整,确保生产过程的稳定;

整粒除尘灰及返矿使用:由于我厂整粒除尘灰直接进入返矿参与生产,所以实行单仓均匀配加,杜绝因除尘灰加入使内返大幅度波动的情况,使白班、夜班的生产达到了稳定状态,班组间差距明显缩小。

通过这些措施的落实,班均产量得到明显提升。

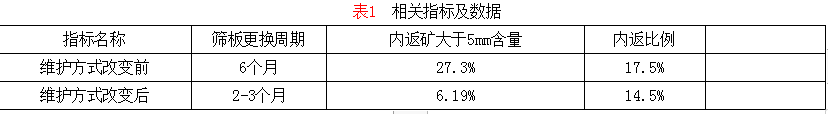

3.1 烧结漏风治理

烧结生产以风为纲,没有风量就没有产量。为此,我们把漏风治理作为设备维护改造的主要工作,也作为提高产量的重要基础工作。

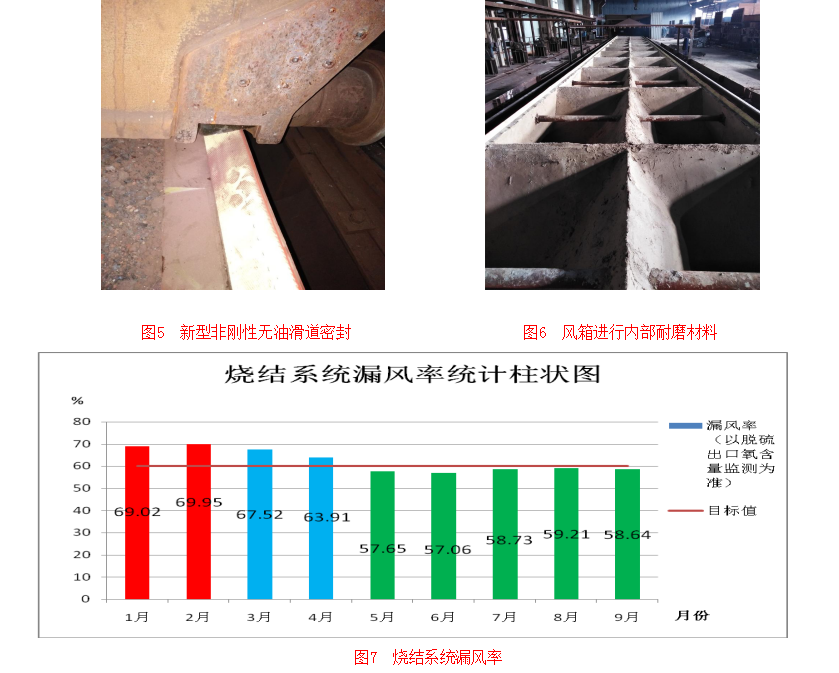

由于设备老化,所以确定“时时检查,时时处理”为治理原则,对烧结系统进行常规漏风整治。特别把机头除尘器、烟道、风箱弯管等部位治理作为重点。随着漏风治理的不断进行,烧结系统漏风率由69-70%下降到66-68%;

另一方面,采用新技术,对设备存在缺陷和问题进行整改。比如:对老化严重的烧结机滑道进行改造:采用新型非刚性无油滑道密封替代原有的滑道-游板密封方式,使烧结机滑道漏风问题基本得到了解决;另外,对所有风箱进行内部耐磨材料涂抹,减少日常磨损造成的漏风。

通过整改,烧结系统的漏风率由先前的66-68%下降到56-57%。产量平均提高252吨/天,烧结固体燃耗降低(下降)了0.8公斤/吨,电耗月平均下降了4.9度/吨。

3.2 解决工艺和环保改造等设备问题

为适应环保要求,我厂198m2烧结机配料除尘灰经过后期改造,将除尘灰通过气动输入到白灰仓,直接配入混合料中。除尘灰对白灰的稳定配入造成较大影响,主要表现为灰仓窜灰频繁,下灰不稳,时常造成停机和水份波动。为了解决这个问题,我们将下灰仓口更换成变频卸灰阀,配料控制程序相应改变,彻底解决了配料窜灰和下灰不稳的问题。

3.3 环冷热风,改造提高环冷机冷却效率、降低烧结固体燃耗

我们对环冷机3、4段部位和烧结机7、8、9号风箱增加集气罩,在环冷机上新增热风管道与烧结机7、8、9号风箱上部密封罩联通,利用烧结生产过程中产生的负压和环冷风机产生的正压,将环冷机高温冷却废气引到烧结机参与烧结生产。

通过热风投运前后相同原料和工况下的对比,烧结矿排矿温度平均下降18.45度,最高排矿温度由原来的大于150度降低至100度以内,固体燃耗配比降低0.02%。

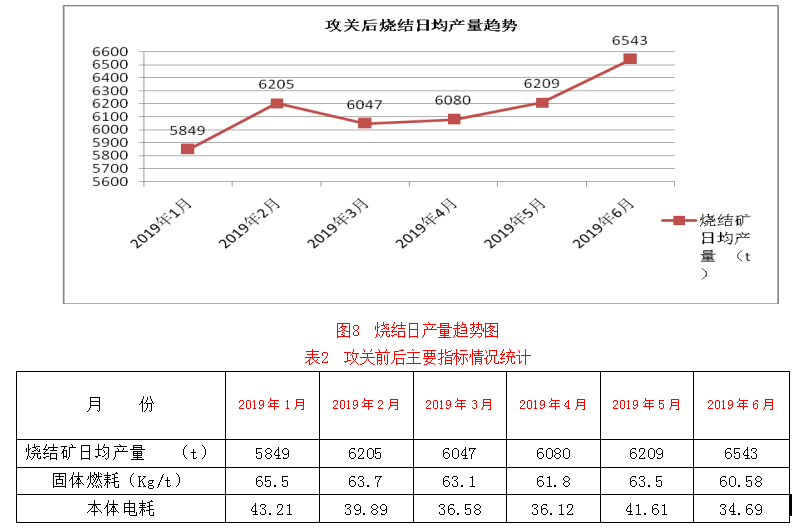

3.4 根据实际改变筛分系统设备维护方式

根据生产过程中对生产返矿的跟踪,发现筛分系统筛板更换周期制订不合理,造成返矿中大粒级占比大,浪费严重。为此,筛板更换周期确定由6个月降为2-3个月,及时更换1#筛筛板,将返矿筛筛板更换为5mm筛板。相关措施实施后,内返中大于5mm粒级降低20%,内返比例同比下降3%。

3.5 强化精益改善,提高设备作业率

通过精益改善工作,将原来停机处理的问题,变为不停机处理,从而提高作业率,相应提高了烧结矿产量。

比如:混三皮带不停主机更换、混七皮带磨损的在线处理、板式给矿机螺栓的在线紧固、制粒机矿槽出料口改造等。上面这些精益改善工作的进行,在提高生产管理水平的同时,对烧结产量提升起到了促进作用。

4 效果评价

通过各项提产降耗措施的执行,邢钢198m2烧结机各项指标明显提升,收到了较好的效果。烧结矿成品系数累计达到1.37吨/小时.平米,入炉日均产量稳定在6500吨以上。较历史同期提高1374吨,年创效7053.54万元。

5 结论

邢钢198m2烧结机的提产降耗工作及其有成效,实现了在设备老化情况下烧结工艺操作、设备改善和生产管理的突破。在不进行较大投资的情况下获得最大效益,为投产早、设备老化的烧结设备的提产降耗工作提供了一些经验。

(责任编辑:zgltw)