-

仝兴武 李军

(河北津西钢铁集团股份有限公司)

摘要津西股份6#高炉因疫情原因于2020年2月停炉检修。为响应国家有序复工复产号召,于2020年3月6日对6#高炉进行开炉,通过科学制定开炉方案,实现了14.5小时开全风口,17.5小时开始喷煤,开炉第2天利用系数达 3.6 t/(m3·d),实现了高炉开炉安全、快速达产。

关键词高炉疫情开炉炉料气流

前言

为切实做好疫情防控期间复工复产工作,津西集团克服一切困难,经过紧张的前期准备工作,6#高炉于3月6日开炉,开炉期间炉况总体保持稳定顺行。津西6号高炉有效容积550m3,设计1个铁口,14个风口。开炉前长年保持高炉顺行、高产、低耗。进入2020年后因疫情影响,经公司研究决定于2020年2月14日进行空料线打水降料面停炉并对高炉进行喷涂。6#高炉于 2020年3 月 6 日 19:38 点火送风,次日 4:03 出第一炉铁,8日利用系数达 3.6 t/(m3·d),9日利用系数达 4.03 t/(m3·d)t,焦比371 kg/t,喷煤比164 kg/t,燃料比535 kg/t。因准备充分组织得当,确保了开炉期间炉况的稳定顺行,实现了快速达产。

1开炉前的准备工作

1.1 高炉烘炉

高炉烘炉的目的:使高炉内部耐火材料砌体的水分缓慢地蒸发并得到充分加热,降低开炉燃料消耗,提高高炉耐火内衬的固结强度,整个炉体设备逐步加热到接近生产状态,避免开炉时升温过快水汽溢出致使砌体开裂和炉体剧烈膨胀而损坏设备。

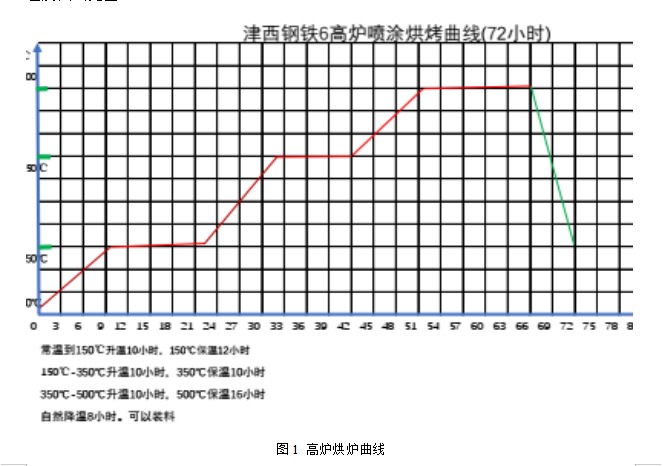

本次高炉开炉采用热风烘炉,烘炉曲线的温度控制以热风温度(热电偶温度)为准。以风量为调剂手段,以炉顶温度和气密箱温度为制约条件,按照烘炉曲线进行烘炉。高炉烘炉温度曲线见图1。

1.2 气密性及耐压试验

气密性及耐压试验的目的是为了检查设备泄漏情况和考核各类管道、工艺设施的结构强度。即:通过试压,查出泄漏点后进行堵漏;检查整个高炉、热风炉、煤气系统的流程工况,做一次整体系统的强度测试。第一次正式试漏检查:在压力0.05MPa,若无大泄漏情况后,利用肥皂水进行检查。第二次试漏检查:在压力0.1MPa以下时,用肥皂水检查漏气情况。第三次试漏检查:在压力0.1MPa下用肥皂水检查(重点对第二次检查泄漏点处理的地方进行确认)。

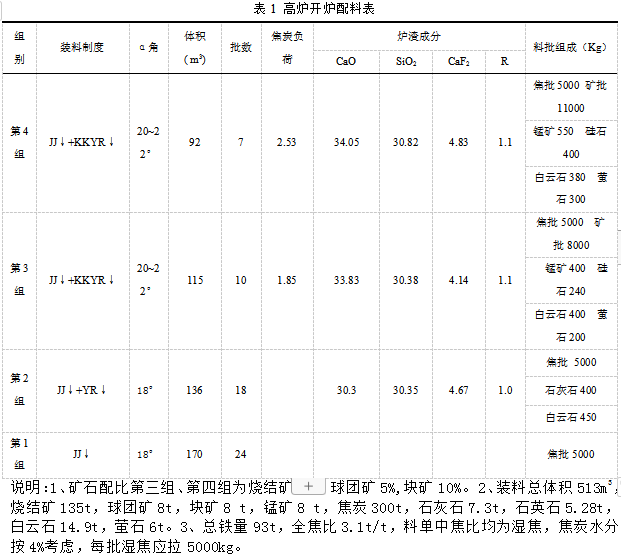

2 开炉料装料制度的选取及依据

对于高炉中修开炉来说,如何把死铁层冷凝的渣铁熔化成液态并流出炉外是整个开炉过程最关键的因素。冷凝的渣铁熔化需要大量的热量,这部分热量通过计算可以得出,亦考虑到疫情期间扒炉人员无法集中工作,炉缸扒的不彻底,,并且采用全焦开炉、静态装料、热风点火的方式。为此,开炉小组通过对残存铁量温度提高到1400℃所需热量进行核算,最后确定6#高炉含铁炉料的起始位置定在炉身下部(传统高炉多在炉腰上部),全炉焦比选取3.1kg/t,这是6#高炉2天达产的关键性因素,这种计算热量开炉法为以后高炉中修开炉提供依据。

中修开炉的送风初期,炉缸没有死料柱,中心气流容易发展,在装料角度上采取抑制中心发展边缘,由单环到多环。

开炉是一代高炉连续生产的开始,开炉质量的好坏不仅直接关系到高炉能否尽快达到设计水平,同时对高炉一代寿命也有重要影响。对此公司多次组织专业人员对开炉方案进行讨论和修改,具体装入位置及布料方式见表1。

3 开炉操作

3.1 确定送风风口

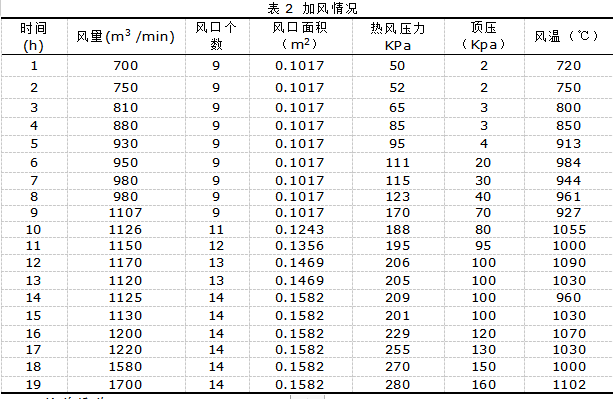

根据本次开炉的实际情况,制定出合理的开炉工艺参数,确定采取铁口上方9个风口送风的模式,风口送风面积为0.1017 m2,占全风口面积的64%。

3.2 炉内操作

3 月6 日 19:30 开炉料装料完毕, 19:38 点火送风,起步风量700 m3 /min,风压 50 KPa,风温全用720 ℃,送风即风口明亮。根据津西经验,开炉送风4个小时后软熔带形成,此时高炉容易出现憋压甚至窜气等现象,因此需稳定风量操作。次日1:38分开始引煤气操作,之后高炉逐步加风至 110 KPa,并于4:03分顺利打开铁口出第一炉铁,铁水物理热达1454℃,送风11 h 后开始捅风口,14.5 h 风口全部捅开。考虑实际情况是炉缸清理不彻底,凉渣铁较多,为避免炉缸凉渣铁熔化过快过多,造成炉温急剧下行或烧坏风口等情况,因此本次开炉采用先捅风口后加风的思路,让炉缸熔化的渣铁及时排出,并保证热量充沛,后期高炉在物理热充足,渣铁排放量稳定后,开始逐步捅风口并加风。高炉13:00开始喷煤,14:00风压加至 280 KPa,顶压 160 KPa,风量 1700 m3/min,至此,高炉在经过19 h的调整后,各项参数基本达到正常水平。

3.3 炉前操作

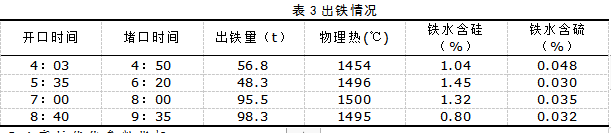

由于本次中修炉缸残留渣铁较多,随着冶炼进程进行炉缸渣铁熔化出铁较早,高炉于3月 7 日4:03出第一次铁,根据顺行情况及风口判断,决定第一次铁过小坑,打开铁口渣铁整体流动性好,出铁56.8 t,物理热1454℃,铁水含硅1.04%;5:35第二次出铁48.3 t, 物理热1496℃,铁水含硅1.45%,渣铁分离较好,这与之前的计算基本吻合,炉前出铁的及时稳定,为后期高炉加风创造了良好的条件。

3.4高炉优化参数指标

高炉开炉初期采用小角度单环布料,随着风压使用,高炉逐步增加布料角度并过度至“平台+漏斗”的多环布料模式,塑造合理的焦炭平台,疏通两股气流、稳定压量关系的同时,提高煤气利用率。高炉正常运行第2天利用系数3.6 t/(m3·d),第3天利用系数4.03 t/(m3·d)。

4 结语

1)本次开炉通过制定详细的烘炉开炉计划,根据热量计算的方式确定全炉焦比和含铁炉料的起始位置是科学的。

2)配料计算根据烧结矿、球团矿、块矿的特点,分段进行合理的配料计算,根据需要适当的配加溶剂,保证了开炉过程中渣铁流动性良好,第一次出铁过小坑,减轻了工人的劳动强度。

3)随着冶炼进程的进行,根据软熔带的形成时间选取先抑制中心开放边缘的思路是合理的;充分考虑炉缸凉渣铁的不利条件,制定先捅风口后加风的方式,是成功的。根据软熔带形成情况有节奏地进行加风使气流分布合理,保证了开炉顺利。

(责任编辑:zgltw)