-

刘维勤 何遵义 李保俊

(宁波钢铁有限公司)

摘要 含铁(含锌)尘泥由于含有对高炉冶炼有害的锌,是钢铁企业资源回收利用的一个难点。通过采取制订有害元素的控制标准、改进和完善有害元素配加原则、建立公司内部资源回收协调机制、建立入炉有害元素测算系统等措施,建立高效含铁尘泥资源回收利用体系,使得含铁(含锌)尘泥在宁波钢铁的循环利用取得较好的效果。

关键词 含铁尘泥 回收利用 体系 实践

1 前言

资源的可持续利用是新世纪提出的环保理念,钢铁厂的尘泥回收利用已经成为钢铁生产技术研发的重点内容之一。从可持续发展的观点来看,钢铁生产过程中产生的含铁尘泥是一种资源,必须按照管理资源的模式来处理和利用含铁尘泥。

秉承宁波钢铁有限公司“低成本、高效益”经营主题,宁波钢铁有限公司在含铁尘泥回收利用上另避蹊径,结合宁钢实际情况,创造性的解决含铁尘泥回收利用的难题,在不增加设备投资的基础上,充分发挥工程技术人员的主观能动性,在技术创新上走出了一条具有宁钢特色的含铁尘泥的资源化处理新路,一种高效含铁尘泥资源回收利用体系应运而生。

2 体系建立的依据和目标

高效含铁尘泥资源回收利用体系是依据化学元素质量平衡法这一基本原理建立,体系建立的目标:在高炉入炉有害元素满足高炉冶炼的前提下,钢铁冶炼全流程产生的含铁尘泥循环利用;在不增加设备投资的条件下,尽可能发挥工程技术人员的主观能动性,实现含铁尘泥均匀、稳定、有序配加、降低配矿成本,提高铁水竞争力,发展循环经济、提高资源利用率。

3 高效含铁尘泥资源回收利用体系在宁钢的实践与创新

3.1 统一认识,制订适合宁钢条件的有害元素控制标准

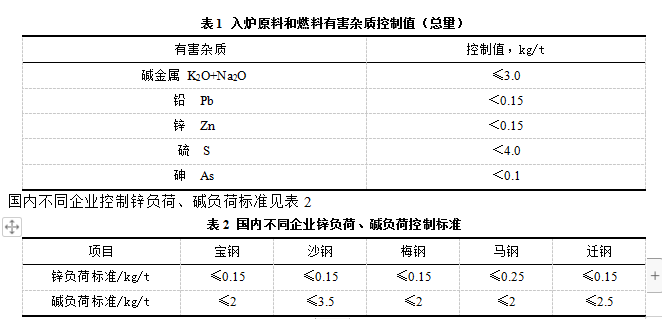

国内外对高炉入炉有害控制标准研究很多,不同企业各个高炉结合自身原燃料条件会对原燃料中的成分制定相应的控制标准,其中有害杂质元素是其中重要的一项,在相关文献中均可查阅。高炉设计-炼铁工艺设计理论与实践,P94.对入炉原料和燃料有害杂质控制值(总量)有如下建议:

由于各家企业原燃料条件存在差异,且处理含锌物料工艺不同,如马鞍山钢铁股份有限公司就是通过转底炉工艺处理含锌物料后再(在)使用,使用后效果非常理想。宁波钢铁缺乏建立转底炉工艺最基本条件,没有建设场地,正常生产使用铁矿粉堆场还借用宁波港务局矿石堆场一个料条进行生产周转,机械地照搬照抄其它企业标准是行不通的,尤其是宁波钢铁在体系建立前高炉入炉锌负荷较高,2011年锌负荷平均达到0.474kg/t,按照上述标准控制有害元素,大量含有有害元素含铁尘泥只能外卖或找堆场废弃处理,要解决含铁尘泥合理循环利用只有两个途径:一是从源头控制入炉原料和燃料有害杂质总量,二是制订适合宁波钢铁原燃料条件的有害元素控制标准,含铁尘泥合理循环使用,满足宁波钢铁生产需求,减少有害元素对高炉冶炼的危害。

3.2 加强基础管理,制订有害元素配加基本准则[1]

制订有害元素配加基本准则是含铁尘泥合理循环使用的基础,有害元素配加基本准则的核心是含锌物料的使用。锌是与含铁原料共存的元素,由于其还原温度低 、液态锌的沸点低 ,几乎不能被渣铁吸收,由于高炉本身不具备脱锌条件,含锌物料在高炉使用是一个循环富集的过程,必须想方设法减轻含锌物料对高炉冶炼的危害,含Zn物料配加原则是含Zn物料控制与管理使用的前提条件,也是有害元素配加基本准则制订成功与否的保证条件。由于含锌物料含锌成分差异性很大,尤其是高炉产出的含锌物料,受高炉炉况顺行程度的影响,不同时间、炉况顺行程度不同产出的含锌物料含锌成分是不同的,同样一座高炉产出含铁尘泥物料锌成分最大差异能达到几十倍,配加原则的制定应根据含Zn物料成分稳定性及控制的难易程度来定。

含锌物料配加的指导原则:Zn含量高、成分波动大且难以控制的物料优先考虑外卖处理,原则上严格控制加入量。

制订有害元素配加基本准则需要根据各种不同含铁尘泥有害元素成分及其稳定性来制订,需要对各种含铁尘泥物料进行系统的分析研究,从中找出有害元素成分变化的规律,按照高炉入炉有害元素控制标准,制订各种不同含铁尘泥的加入顺序、加入方式及加入量,尽可能满足烧结混匀造堆成分稳定的要求,尽可能满足含铁尘泥合理循环使用资源利用最大化的需求。

由于各家钢铁企业进厂原燃料指标根据自身企业性质要求决定,含锌物料来源不同,回收利用含铁尘泥处理方式不同,有害元素配加基本准则只能依据企业自身特点来量身定制,适合自己的才是最好的,不能一概而论。

3.3 强化资源回收管理,建立公司内部资源回收协调机制

钢铁企业含铁尘泥一般来自于炼铁、炼钢、轧钢等生产工艺,主要包括烧结除尘灰、炼铁除尘灰、炼铁瓦斯灰、炼铁瓦斯泥、炼钢转炉泥、炼钢除尘灰和轧钢二次污泥等。含铁尘泥循环利用在宁波钢铁主要是参与烧结混匀矿混匀造堆,由于含铁尘泥水分含量不同,参与烧结混匀矿混匀造堆方式不同,同时为保证含铁尘泥配加量、混匀矿成分基本均匀稳定,需要建立含铁尘泥有害元素配加协调机制,协调公司各有关职能部门工作,明确各部门分工,各部门工作职责。

目前在公司层面协调机制主要是原料日课会制度,每周一由制造管理部原管中心组织,参加单位有炼铁、焦化、采购、物流等部门,含铁尘泥配加出现问题在会上各部门进行通报,由原管中心组织进行协调。

在这个有害元素配加协调机制中,含铁尘泥回收利用主要工作由炼铁厂完成,物流部负责含铁尘泥物流运输工作。

生产计划指令,外部协调工作由公司各相关职能部门承担。在整个实施的过程中,形成一个松散的专业团队,日常工作通过邮件、电话进行沟通,出现问题召开专题会议进行解决。

3.4 强化沟通协调管理,建立有害元素配加测算系统协作团队

高炉有害元素配加原则和含铁尘泥使用测算系统的建立是一种高效含铁尘泥资源回收利用体系的核心。

在体系的核心工作建立前,宁波钢铁曾经为解决含铁尘泥合理回收利用做了大量工作,短时间内取得一定的效果。由于高炉入炉有害元素控制这一限制性环节没有得到很好的解决,使用过程对高炉炉况稳定顺行产生较大影响,据统计,2011年有半年多时间高炉Zn负荷接近0.6kg/t,Zn在炉内长周期循环富集对两座高炉炉况产生严重影响,两座高炉多次出现炉墙结厚的现象[2]。

高炉入炉有害元素对高炉冶炼产生的负面影响给宁波钢铁有限公司含铁尘泥尤其是OG泥回收利用产生难度,很长时间公司南区料场积压的OG泥堆存形成一座小山,既影响环境,又形成污染源,影响企业形象,影响OG泥合理回收利用。

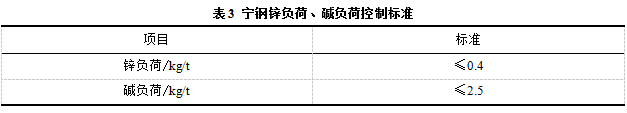

在建立高炉有害元素配加原则后,含铁尘泥使用测算系统的建立解决了含铁尘泥合理回收利用的问题。有害元素配加测算系统依据化学元素质量平衡法这一基本原理建立,这一测算系统主要是通过三级测算,即①公司配矿小组在制订配矿方案时对含有害元素杂料配比进行初步核算,下达混匀造堆配比计划;②炼铁厂原烧技术组在制定混匀矿造堆计划时对烧结矿成分进行测算,测算时含锌物料烧结矿含锌≤0.029%(即入炉锌负荷≤0.4kg/t),含碱物料烧结矿含碱≤0.12%,核算含铁尘泥有害元素是否满足生产需求;③高炉技术组结合高炉实际用料情况再次进行核算,确保测算值控制在要求范围内。

根据测算结果原烧技术组或高炉主任工程师与公司配矿小组沟通,向公司配矿小组提出使用配加建议。在三级测算系统确认无误后,根据公司配矿小组混匀矿造堆计划组织造堆。

有害元素配加测算系统的建立是宁波钢铁高效含铁尘泥资源回收利用体系的一大创新,高炉有害元素配加原则和含铁尘泥使用测算系统的建立最终解决含铁尘泥回收利用的难题。

3.5 持续改进,建立入炉有害元素跟踪反馈系统

按照PDCA循环基本工作原理,一种高效含铁尘泥资源回收利用体系建立与完善是一个持续改进过程 ,它包括持续改进与不断学习的四个循环反复的步骤,即计划(Plan)、执行(Do)、检查(Check/Study)、处理(Act)。缺少任何一个步骤体系建设都是不完善的,建立入炉有害元素跟踪反馈系统正是对体系实际运行结果的一个跟踪、检查、反馈过程,有助于及时发现体系运行过程中出现的问题,及时予以纠正,有助于体系按照一个正确的轨道进行运行。

入炉有害元素跟踪反馈系统包括三方面:炼铁厂入炉原燃料成分周报、月报、有害元素异常成分指标分析。日常入炉有害元素成分跟踪通过编制炼铁厂入炉原燃料成分周报进行,每周有害元素成分、负荷等指标在周报里有详细的数据及趋势变化,有害元素出现异常数据苗头时,信息能够得到及时反馈,供高炉操作参考,及早采取预防措施,同时信息反馈给公司配矿小组,根据反馈信息及时修正配矿计划;周期性入炉有害元素成分跟踪通过编制炼铁厂入炉原燃料成分月报进行,有害元素周期性富集情况、有害元素来源等在月报量有详细的数据支撑,供制订月度配煤、配矿计划分析参考,当有害元素出现长周期富集,高炉操作者根据反馈的信息采取相应的对策,如锌富集严重时配矿小组立即采取措施从源头上降低含锌物料使用的比例,碱富集严重时高炉操作者要及时降低炉渣碱度有利于排碱;有害元素指标长时间脱离控制值,由专业技术人员进行系统分析,分析指标异常原因并提出处理问题的措施,若指标异常是体系某个方面缺陷引起,则对《炼铁厂有害元素配加基本准则》进行修订。

3.6 通过体系建设将研究成果转化为生产力

含铁尘泥的使用与高炉入炉有害元素的控制是一对矛盾,从控制入炉有害元素的角度出发,含铁(含锌)尘泥配加越少越好,可以从源头控制有害元素的加入量;从资源循环利用的角度出发,这些尘泥含铁较高,有的含碳也相当高,是宝贵的二次资源。如果废弃,不仅浪费资源,还会造成环境污染。

为解决含铁尘泥富含有害元素对高炉生产的影响,宁波钢铁有限公司采取多种方法和措施开展了含铁尘泥的使用科研攻关,如2014年通过JK小组活动,开展提高OG泥配加量的攻关活动,建立烧结矿锌含量与混匀矿中OG泥和瓦斯灰的配比回归模型:

Zn(%) = 0.00069 + 0.00890 OG泥配比 + 0.0172 瓦斯灰配比

研究出烧结矿锌含量与OG泥配比正相关,通过分堆管理、分流使用,在烧结矿锌含量未超标准的前提下有效提高了OG泥的消耗量,为制定高炉有害元素配加准则进行前期谋划。

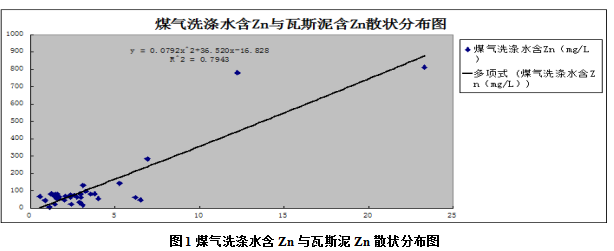

2015年通过高炉煤气洗涤水含Zn测定研究[3],对煤气浊循环系统的各项参数进行系统的统计分析,找出煤气回水含Zn与瓦斯泥含量的相关性,对相关数据进行回归,得出回归方程如下(见图1),预测瓦斯泥Zn量,通过计算控制烧结混匀矿造堆瓦斯泥加入量。

上述研究活动都具有局限性,受高炉炉况和外界条件变化影响很大,在特定条件(外部条件稳定)下实施都取得较好的效果,一旦外部条件发生变化,对应关系差距较大;但在入炉Zn负荷掌控上,准确度上有所提升,为制订有害元素配加基本准则工作进一步开展打下较好的基础。

在逐步掌握含锌物料冶炼机理和配加规律后,经过多次PDCA循环实践,解决了含铁尘泥的使用与高炉入炉有害元素的控制的矛盾问题。2016年6月,修订后适用于宁波钢铁现场条件的有害元素配加基本准则应运而生,为含铁尘泥合理循环利用打下坚实基础。

4 实施效果

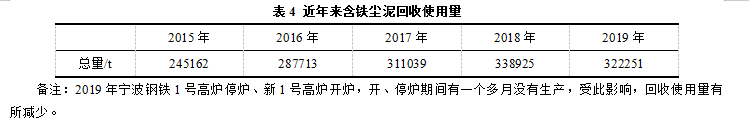

4.1 含铁尘泥回收使用量显著提升

含铁尘泥回收利用水平逐年提升,连续三年稳定在30万吨以上,含铁尘泥实现均匀稳定配加,配加量稳定提升,达到体系预期目标。

4.2 有效降低配矿成本

2017年~2019年,含铁尘泥在炼铁厂烧结混匀造堆作业中实际配加97.22万吨,较2016年每年增加含铁尘泥配加量3.64万吨,体系实施后2017年~2019年产生的经济效益如下:

含铁尘泥配加经济效益=(体系实施后使用含铁尘泥总量/3-体系实施前含铁尘泥使用总量)*3*铁矿粉与含铁尘泥差价

= ((311039+338925+322251)/3-287713)*3*300

=32723800元

相当于每年增加10907600元经济效益。

4.3 减排效果非常明显,社会效益巨大

2017年~2019年,体系建立后含铁尘泥使用比体系建立前2016年多用10.9万多吨,平均每年多用3.64万吨,在目前环保形势相当严峻的形势下,减排效果非常明显,社会效益巨大。

参考文献:

[1][2]刘维勤 宁钢高炉有害元素的管控措施 炼铁,2018.01, Vo1.37,No.1

[3]刘维勤 丁德刚 廖洪亮 宁钢高炉含 Zn 物料使用实践 第十一届钢铁年会论文集,炼铁与原料1-89

(责任编辑:zgltw)