-

李浩亮

(上海梅山钢铁股份有限公司)

摘 要 针对梅钢四号高炉生产现状,结合试验研究的结果,对铁口孔道耐材修复、风口区域、铁口区域耐材修复,在恢复生产后四号高炉结合修复情况,进行实际生产控制,各项指标持续优化。

关键词 大型高炉炉缸修复生产实践

1 引言

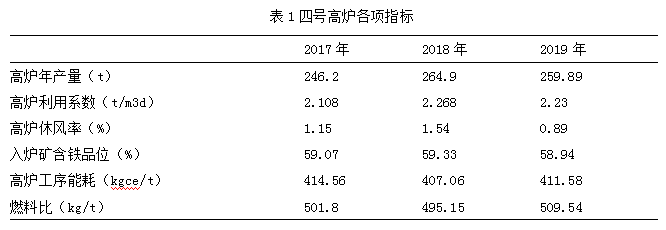

梅钢四号高炉于2009年5月12日投产,采用铜冷却壁和薄炉衬技术,炉缸采用超微孔碳砖和陶瓷垫技术。4#高炉冷却设备分布如下:炉腹下部为四层铜冷却板,炉腹上部及炉腰为两段长度为2米的铜冷却壁(B1、B2),炉身下部为两段长度为3.07米的铜冷却壁(S1、S2),每段均设有 48 块铜冷却壁;炉身上部为铸铁冷却壁。四号高炉从2016年6月中旬开始由于冷却壁(4层铜冷却壁)大量漏水进入炉缸,炉缸的局部温度出现剧烈上升,高炉炉况变差,风口小套烧坏严重,高炉难以维持正常生产,于2016年9月28日停炉进行中修。中修结束后,高炉快速恢复,虽然炉缸问题持续困扰生产,但是通过努力调整和控制,近几年指标持续改善。近三年四号高炉的各项指标见表1。

2 强化入炉原燃料管理

2.1 改善原燃料质量。

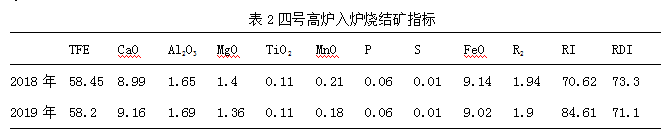

包括用料结构稳定,成分稳定,高品位低渣比,理化性能和冶金性能指标满足高炉冶炼要求。梅钢四号高炉烧结矿比例占83% ,其热态性能指标中的低温还原粉化率指标对高炉的影响较为关键。烧结矿低温还原粉化性能(R D I)是指:烧结矿Fe2O3在400~600℃中还原到Fe3O4或FeO发生晶格变化体积增大,同时还存在一氧化碳的析碳反应,在这种双重作用下铁矿石在低温区还原时产生裂缝,严重破裂、粉化。这种还原粉化性能使料柱的空隙度降低,透气性恶化,影响高炉生产指标。四号高炉在持续关注烧结矿的理化指标情况下,同时强化筛分管理,降低入炉粉末,改善炉料透气性和预热还原。四号高炉入炉烧结矿指标见表2。

2.2 针对入炉原燃料的变化及时应对。

2018年9月一座7m焦炉因环保管控停产,大比例使用外购湿熄焦,最高比例达到50%。12月因国家公祭日环保管控以及一台450m2烧结机年修,大量使用落地烧结矿,最高比例超过50%,并同步提高球团矿和块矿比例。四号高炉以稳定顺行为首要任务,精心操作,在外部条件劣化时,及时退守,调整幅度以保持高炉稳定顺行为基准,同时规范用料结构调整幅度和周期管理,做到小幅度长周期过度,期间平衡好炉热制度和炉渣碱度。

2.3 提高烧结矿筛分效果。

减少粉末入炉,日常加强对烧结质量的跟踪检查,落实好每班对槽下原燃料的检查跟踪。每天对烧结仓逐个排料,对筛下物进行目测检查,发现筛下物有大块,及时联系点检处理。一旦确定筛网跑粗,及时对筛网进行更换。每日对烧结矿筛分速率进行检查,发现给料速率大于3000kg/min,要求槽下对筛分速率进行调整,保证烧结充分筛分,减少粉末入炉。

3 确保炉况顺行

延长高炉寿命最好的方法是使高炉保持顺行、稳定。顺行的高炉冷却壁很少破坏,保持顺行的关键是保持正常的高炉内型。四号高炉炉缸局部高点热流强度曾经高达

146000KJ/m2.h,远高于国内同行高炉。无论从风口区状况,还是从炉缸热流强度、炭砖残厚来看,四号高炉已进入炉役后期,炉缸状态不容乐观。但是高炉指标需要优化,产量需要维持,这就对四号高炉提出了更高的要求。

3.1 高炉指标优化与护炉工作的协调

提高四号高炉炉缸象脚位置热流强度监测精确性,实时跟踪炭砖侵蚀情况。根据实际的护炉情况,更改生产组织模式,目前四号高炉的日均产量基本维持在7100吨。具体护炉措施:

1)适当降低富氧率,同时长期坚持大风量活跃炉缸的指导思想。布料制度采用稳定中心气流适当疏松边缘的模式。

2)增大炉缸区域冷却强度,软水1系3台供水泵全开,保证供水压力不小于0.60MPa,进水温度控制在37℃以内。

3)铁口深度控制,侧壁温度对应铁口保证铁口深度3500±100mm并且稳定,使用含Ti炮泥,其他铁口保证铁口深度3300-3600mm。

3.2 优化用矿结构

四号高炉始终将降低铁水成本作为重点工作,四号高炉块矿比始终维持在17.0%-17.5%之间,2019年高炉熔剂消耗13.67kg/t。结合生产实绩摸索四号高炉合适的镁铝比,镁铝比的控制范围不能只局限于大于0.5,无论是炉渣的流动性还是炉渣的脱硫效果,都要基于一个前提,那就是保证充足的铁水温度和渣温,大型高炉在这方面有先天优势,相比小型高炉热量消耗少,散热少,能量利用好,这些都是保证铁水温度高的有效条件,是改善炉渣流动性和提高硫磺在炉渣中的分配系数最关键的因素。四号高炉在此基础上,熔剂持续降低,在2020年也提出了更高的要求。

3.3 优化燃料结构

2019年四号高炉焦比为373.68kg/tFe,煤比135.32kg/tFe,燃料比为508.99kg/tFe。2020年煤比已经提升到153kg/tFe。认真执行高炉炉热管理,用足风温,确保校正焦比在合理范围,实际操作燃料比在合理下限,杜绝燃料和能源浪费。加强焦炭补水分作业管理,以实际外购焦、湿熄焦水分补热量精心操作,匹配好风温、湿分、煤量、氧量各参数。提高风温,减少设备故障导致停烧、减烧次数。优化烧炉煤气比例,平衡好拱顶温度与废气温度关系,实现经济烧炉。

3.4 风口面积的调整及全风口喷吹

通过日常煤枪调整规范,规定煤枪漏出套管长度控制在40~60mm,确保煤枪位置调整正常,确保煤流在风口小套中心线;用好风口区域监控、风口摄像,进一步完善煤流监控手段,完善二次补气量操作,确保煤枪冷却气体量。目前风口面积0.3974m2,并配合大风量活跃炉缸,改善中心死料柱的透液性及降低炉缸铁水环流的不良影响。

3.5 重视护炉的基础工作

每次利用计划休风机会对炉缸压入优质碳油,填充气隙。每次定修焊补管根漏煤气,定修前协同施工单位到现场确认漏煤气位置,并做好标记,便于休风后处理。在原有的预防炉缸烧穿预案基础上重新修定了四号高炉炉缸烧穿预案,形成了炭砖电偶温度与冷却壁热流强度并行的预警体系,针对预案也开展了多次现场演练。

4 结语

四号高炉通过努力,在护炉的情况下,各项指标在近两年都有不同程度的提升。2020年是四号高炉具有挑战的一年,炉缸的安全和指标优化并存的一年。成本对标也要求四号高炉在安全生产的前提下,做到成本最优化。

5 参考文献

[1] 刘云彩:高炉布料规律修订版,北京冶金工业出版社,1993.

[2] 刘云彩:再谈末期高炉操作.

(责任编辑:zgltw)