-

叶宏勇

(新余钢铁集团有限公司,江西新余338001)

摘 要 通过分析接近开关、绝对值编码器、位移传感器等检测元件的工作原理,编写PLC控制程序,实现了设备的科学诊断和故障连锁保护,确保了设备和生产的稳定运行。

关键词 接近开关;绝对值编码器;脉冲发生器;PLC

PLC(可编程控制器)将传统的继电器控制技术、计算机控制技术和通信技术融为一体,是一种应用于工业生产的通用控制器.连锁保护是确保生产装置安稳长运行的重要保护手段,当生产过程中某些工艺变量或设备运行状态发生异常并接近危险值时,检测手段才对设备运行具有指导作用叫,PLC可以通过传感器检测数据,按照预先设计好的逻辑关系启动备用设备或自动停车,以实现安全保护.近年来,国家大力推广智能制造,自动化程度不断提高,PLC控制程序设计的安全性往往决定了设备和生产过程的安全性[2]如果整个生产线的安全性低,会频繁出现设备的错误动作,容易损坏设备,严重时甚至造成重大生产和设备事故.

1 现状分析

现场运行的自动化设备主要包括传动和检测设备,设备稳定可靠运行是实现自动化生产的前提.传动设备按照传动方式分为:机械传动、电气传动、气压传动、液压传动.检测的设备主要包括接近开关、绝对值编码器、位移传感器、激光测距仪等.

现场设备一般依靠传动设备和检测设备一起实现设备功能,但是,检测设备在检测位置功能的基础上,也可以通过自动化控制程序,实现对设备运行状态的科学诊断和故障连锁保护[3].按检测设备分类,具体体现在以下几个方面.

1 接近开关连锁保护问题

接近开关是一种无需与运动部件进行机械直接接触操作的位置检测开关,当设备上安装的挡铁接近开关到动作距离即可使接近开关动作,并通过电缆将开关动作信号传输给PLC系统.工业设备中的接近开关位置检测设备元件很多,例如冷轧酸洗机组卷取机压辊由卷取机压辊液压电磁阀控制,两个接近开关分别检测打开和关闭位置在选择安装接近开关位置时,要从多方面考虑来提高接近开关的工作可靠性.方便检修维护,且不会被带钢、相邻设备、和检修人员损坏.粉尘、液压油不容易在接近开关上堆积,接触时接近开关接触面大、检测可靠.除了接近开关的安装位置外,PLC在接收到接近开关动作信号后,如何连锁和控制保护设备,也需要全面考虑.

例如酸洗机组在正常酸洗带钢时,有时卷取机压辊会剧烈摆动,直接将高速运行的带钢堆钢.检查发现,卷取机压辊是由电磁阀控制,通过压辊液压缸的打开或闭合实现压辊的打开-闭合.电磁阀失电,压辊打开,压辊打开接近开关动作、将压辊打开信号传输给PLC控制系统,电磁阀得电、压辊关闭,压辊关闭接近开关动作、将压辊关闭信号传输给PLC控制系统.当电磁阀得电、压辊关闭,压辊液压缸漏油时,压辊关闭接近开关不能动作,不能将压辊关闭信号传输给PLC控制系统,这时就看见卷取机压辊在开到位和关到位之间来回摆动,带钢张力丢失,进而造成堆钢事故,损坏压辊旁的EPC纠偏检测设备,而画面上无任何设备的报警.

1.2 绝对值编码器连锁保护问题

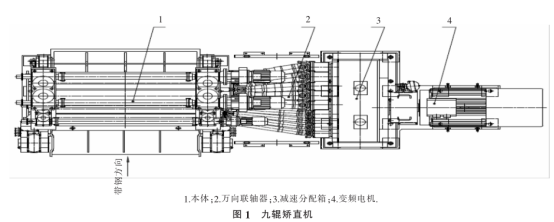

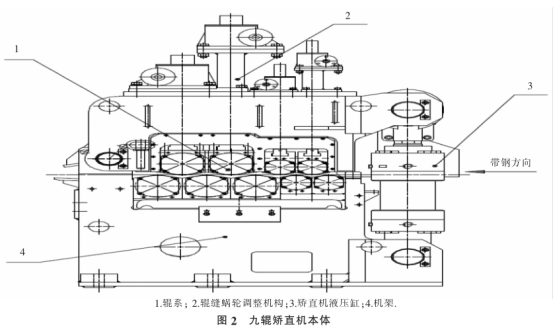

酸洗机组矫直机用于矫直带钢,使钢带表面氧化铁片疏松,提高酸洗效率团,带钢运行时全程投入使用.九辊矫直机由矫直辊辊系、矫直机辊缝调整装置、本体、传动装置等组成如图1、图2所示.

矫直机辊缝蜗轮调整机构由电机驱动,机构上安装有PROFIBUSDP网络接口绝对值编码器,用于辊缝的测量.当电机驱动蜗轮调整机构调整矫直机的辊缝时,机构带动绝对值编码器旋转,测量出矫直机辊缝的实际值.

矫直机绝对值编码器利用光电码盘,应用于对位置精度要求非常高的位移量的测量.当设备带动绝对值编码器转动过程中,以输出脉冲值的变化实现设备位置计算,确保测量位移值和数据的精准度.酸洗机组的矫直机辊缝采用是PROFIBUS-DP绝对值编码器,PROFIBUS DP网络是现场设备网络,PROFIBUS-DP网络是工业自动化应用最广泛的现场总线(5],一般每条PROFIBUS-DP网络连接非常多的现场检测设备.连接矫直机的绝对值编码器的PROFIBUS-DP网络出现问题,编码器的正确位移测量数据无法通过网络传输给PLC.PLC本应该控制蜗轮调整机构向正确设定位置运行,但由于位移测量数据错误,蜗轮调整机构运行超过极限位置而损坏.

1.3 激光测距仪和位移传感器连锁保护问题

酸洗机组的开卷区域和卷取区域都配置有钢卷小车,用于将钢卷从鞍座上运送到开卷机或从卷取机上将钢卷运送到鞍座上.钢卷小车的行走靠电机带动链条和链轮装置驱动,4个车轮支撑,小车行走的位置通过PROFIBUS-DP接口的激光测距仪测量;小车升降动作用液压缸驱动完成,升降高度用安装在液压缸内的通过PROFIBUS-DP接口的位移传感器测量.

钢卷小车行走位置和升降高度准确,才能安全的将钢卷从鞍座上运送到开卷机或从卷取机上将钢卷运送到鞍座上.如果钢卷小车激光测距仪测量的行走位置或位移传感器的测量的升降高度数据不准确,PLC会控制钢卷小车向错误的行走位置或高度运行,钢卷小车运行位置错误,将直接导致20t以上的钢卷在运送过程中倾倒,并可能将相邻区域的设备损坏.

2 改进措施

2.1 接近开关连锁保护问题

当一个设备需要运行,例如卷取压辊需要关闭,根据程序的要求,PLC发出压辊关闭命令,24VDC直流电压传输给压辊关闭液压电磁阀;压辊关闭液压电磁阀切换液压油:压辊关闭液压缸无杆腔进油,有杆腔出油,压辊关闭液压缸伸出;4s后,与液压缸连接的挡铁到达压辊关闭接近开关位置,开关动作.压辊关闭接近开关传输24VDC直流电压给PLC输入卡件,压辊正确的实现了关闭功能.

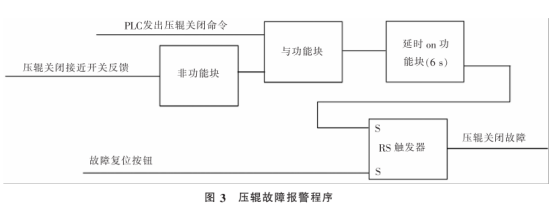

但是,如果在这些动作环节中,任何一个环节出现问题,压辊不能正常关闭,压辊不能正确实现应有的功能,就会导致酸洗机组处于危险的状态,导致设备和生产事故.因此,需要及时对酸洗机组每个设备的动作和状态进行诊断,定位出设备故障位置,以便机组及时响应在PLC控制程序中增加了每个设备的诊断功能.如图3所示,卷取压辊需要关闭,根据程序要求,PLC发出压辊关闭的高电平命令,如果设PLC输入卡件没有接收到压辊关闭接近开关传输的24VDC直流电压反馈信号,非功能块输出高电平,与功能块的两个输入端都是高电平,则输出也是高电平.延时on功能块延时6s后,如果与功能块输出一直是高电平,RS触发器的S输入端为高电平,PLC控制程序将压辊关闭故障通过RS触发器锁存起来,酸洗机组停机,并且发出卷取机关闭故障,在画面显示.操作维护人员将可以单独操作卷取机压辊,查找问题并进行处理.处理好故障后,酸洗机组操作工按下故障复位按钮,RS触发器锁存解除,机组才可以继续运行.

2.2 绝对值编码器连锁保护问题

当设备采用绝对值编码器,对位置精度要求非常高的位移量进行测量.设备运动时,带动绝对值编码器转动,实现设备位置准确测量.正是因为绝对值编码器是用于精度要求非常高的设备位置检测,因此,这些设备的动作和测量出现问题,都可能导致严重的设备和生产事故.

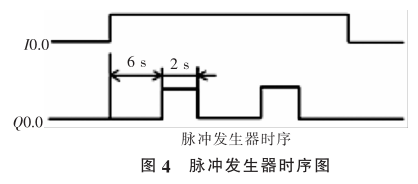

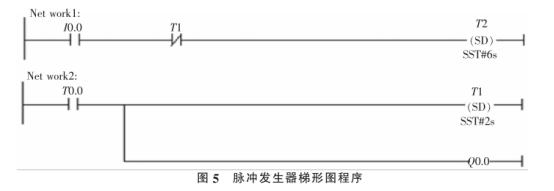

通过现场分析和多种方法的测试,在增加网络故障连锁基础上,确定通过PLC实现智能的检测方法,可以准确和灵敏的诊断出设备故障.首先需要利用梯形图定时器构成脉冲发生器间,使用两个定时器产生频率占空比均可设置的脉冲信号.如图4、图5的脉冲发生器的时序图和梯形图程序,当输入10.0为1时,输出Q0.0为1或0交替进行,脉冲信号的周期为6s,脉冲宽度为6s.

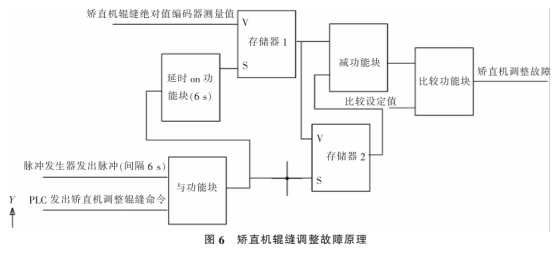

当矫直机辊缝需要调节时,根据程序要求,PLC发出命令给矫直机调整电机,电机驱动矫直机辊缝蜗轮调整机构动作.机构带动绝对值编码器旋转,测量出矫直机辊缝的实际值,反馈给PLC;PLC对编码器测量值进行定时间隔采样.PLC发出矫直机调整辊缝命令电平和脉冲发生器发出的电平都为高电平后,与功能块输出高电平;存储器2的S端为高电平,将存储器1在6s(可根据设备运行速度调整)前存的矫直机辊缝绝对值编码器测量值存在存储器2中;延时on功能块延时1s后,存储器1的S端为高电平,将当前的矫直机辊缝绝对值编码器测量值存在存储器1中,存储器1的值和存储器2的值在减功能块进行相减.矫直机辊缝调整故障原理图如图6所示.

因此,当PLC发出命令给矫直机调整电机后,将当前的采用值和上一次的采样值进行相减,减功能块输出值在比较功能块中和设定值进行比较.正常情况下矫直机调整电机运行,两次相邻采样值的差会大于一个设定值(调试确定);如果两次相邻采样值的差小于设定值或为零,说明设备运行出现故障,PLC控制程序一方面停止调整电机运行,另一方面记录故障信息,并在画面显示矫直机调整故障,以便操作维护人员处理.处理完成故障后,酸洗机组操作工按下故障复位按钮,RS触发锁存解除,机组继续运行.

当设备位置测量采用激光测距仪或位移传感器,和绝对值编码器一样.当设备动作时,传输给PLC是模拟量测量值,主要用于设备运行位置的测量.因此,激光测距仪和位移传感器连锁保护可以采用和绝对值编码器一样的控制程序.当设备运行时,将当前测量设备的采用值和上一次的采样值进行相减,如果两次相邻采样值的差小于设定值或为零,说明设备运行出现故障,设备应停止运行,并在画面上显示故障设备.

3 结论

通过分析接近开关、绝对值编码器、位移传感器在实现连锁保护上的工作原理,编写PLC控制程序,实现了设备的科学诊断和故障连锁保护,确保了设备生产的稳定运行,极大减少事故发生,避免造成大的经济损失.

4 参考文献

[1] 何君霞.电力设备状态监测闭环管理案例分析[J].电气技术,2014(3):111-114.

[2] 刘美俊,刘天任,章绍东.提高PLC控制系统可靠性和安全性的几种软件设计方法[J].电工技术,2001(4):26-28.

[3] 胡文举,张威,侯少坤.设备状态监测与故障诊断[J].盐科学与化工,2018,47(4):52-54.

[4] 黄延飞,张志刚,王超群,等.冷轧酸洗板板面质量改进措施[J].山东冶金,2016,38(2):77-78.

[5] 王亚敏.基于PROFIBUS-DP的网络优化及应用[J].工业技术与职业教育,2018,16(1):10-11.

[6] 郝敏汉.PLC中定时器和计数器的配合应用[J].科技资讯,2011(12):99.

(责任编辑:zgltw)