-

摘 要 武钢2号高炉采用空料线回收煤气方法进行停炉。在停炉过程中,采用高顶压、大风量、富氧加快料面下降,并通过控制合理的风量、压差,配合适宜的炉顶打水量,确保煤气流平稳、炉顶温度适宜、炉顶煤气中的H2和O2含量保持在安全范围内,有效延长了回收煤气时间,且实现空料线过程全程无爆震,实现了安全、环保、快速停炉。

关键词 高炉回收煤气 空料线 停炉

武钢2号高炉于2010年12月21日点火开炉,高炉设计炉容1536m3,因在上代炉龄的基础上进行恢复性大修,仍然沿用原有的工业水冷却系统。高炉投产后,炉况一直保持稳定顺行,各项技术经济指标保持较好的水平。2014年冷却壁开始出现破损,主要集中在七段勾头,2015年,七段勾头损坏趋势加大,并向八段发展。至2016年初,七段勾头损坏率高达85%,八段勾头损坏高达50%,冷却壁壁体六到八段也有不同程度的损坏。炉身因冷却壁破损严重,七段炉皮经常会出现温度高发红,被迫进行外部打水冷却。2016年8月26日,武钢2号高炉按去产能计划,正式停炉。

1 停炉前的准备

为确保安全、顺利停炉,对炉顶打水系统做了重新设计,增加打水量,并利用Mn矿进行洗炉,并调低炉渣碱度、调整布料制度,保持炉况顺行,渣铁排放顺利。

1.1 炉顶打水系统准备

2号高炉原有的打水系统打水能力仅120t/h,且部分打水管道已经堵塞。为了确保停炉过程中打水能力满足要求,并进一步改善打水的雾化效果,对炉顶打水系统进行全面改造,适当加大炉顶打水主管道管径,并配置两台增压泵(一用一备),使炉顶最大打水能力可达到180m3/h。同时,对炉顶打水喷头进行重新设计,采用六个雾化打水喷头环向均匀分布于炉喉,对每个打水头单独安装电动阀,并实现主控室手动阀操作控制。电动阀设置正、反向两个按钮,通电动作,断电停止,确保操作过程中能自如调整阀门开度来控制炉顶打水量。

1.2 停炉前的操作调整

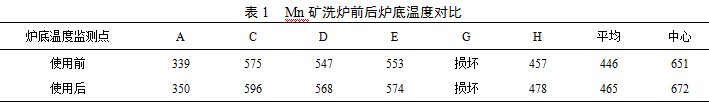

2016年8月24日,开始使用Mn矿,加入量为600kg/批(矿批26.6t),碱度由原来的1.15下调至1.10。焦炭由原来的干湿混上改为全干焦冶炼,为了保持两股气流的稳定,中心焦相应由3环减至2环。用Mn矿后,铁水中Mn含量由原来的0.15%左右上升至0.6%左右。使用Mn矿后,炉底温度略有所升高(见表1)。

另外,正常生产时,铁口角度为10.5°为了确保停炉过程中最大限度出净炉缸渣铁,在停炉前,分两次逐步加大铁口角度,至24日,铁口角度调至12.2°。

2 空料线停炉

2.1 上停炉料

24日23:30,开始全焦冶炼,焦炭负荷3.5,同时理论碱度进一步下调至1.05,并于24:00以海南代烧结12t。

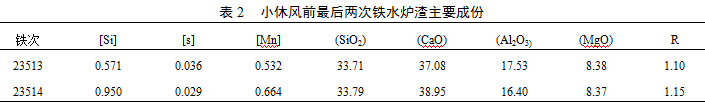

25日1:30开始上停炉料,调轻焦炭负荷至2.5(10.4t),中心焦由2环减至1环。由于2号高炉是用料车上料,最大焦批只能达到7t,在上料过程中,采取以每两批料加一次净焦的方式来补足焦批。根据冶炼周期计算停炉料共需加料43批,按要求对料槽进行备料,确保小休风前,停炉料正好到达风口区域,料槽中料正好用空。4:30停煤,煤枪空吹N2。6:00,Mn矿槽用空,因组织Mn矿再进槽难以满足全部槽空的要求,停用Mn矿,并保持原有碱度及负荷不变。7:30开铁口准备小休风时,因公司煤气严重不足,煤气平衡困难,高炉小休风时间推迟,遂于8:30堵口后,9:20开铁口出铁,至10:40才按正常程序休风,炉顶点火赶荒煤气。休风时料线3.5m。期间上停炉料累计54批,并于最后上7t净焦盖住料面。最后一次铁时,停炉料已经下达。最后两次铁水炉渣主要成份见表2。

2.2 空料线操作

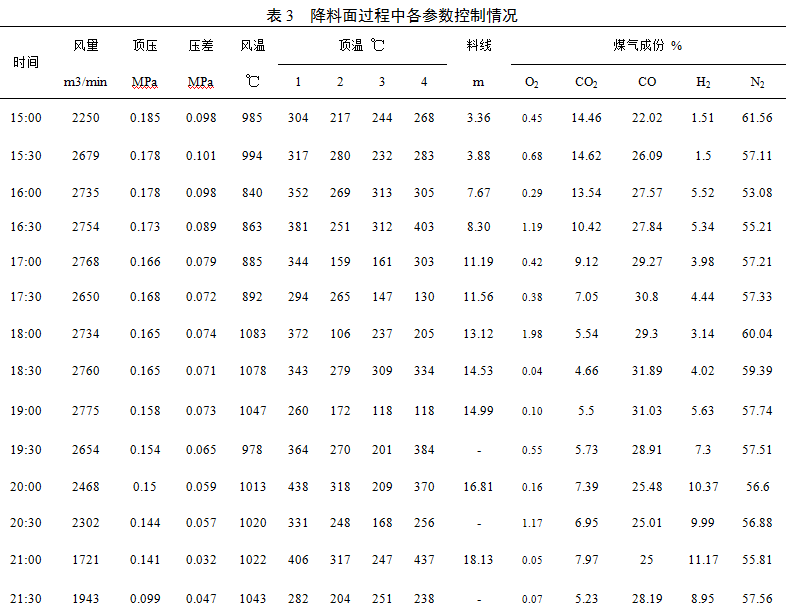

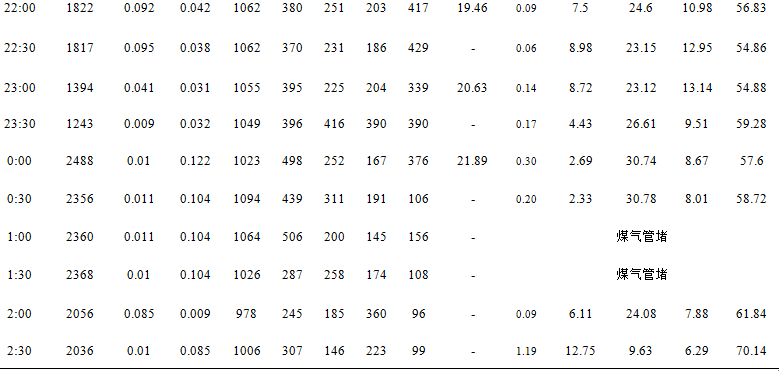

26日14:00开始送风,14:30,风量恢复至2250m3/min,顶压恢复至0.185MPa,压差0.100MPa,O2用3000m3/h。随着料面下降,根据风压变化情况,适当增加风量,至15:30,风量加至2750m3/min。

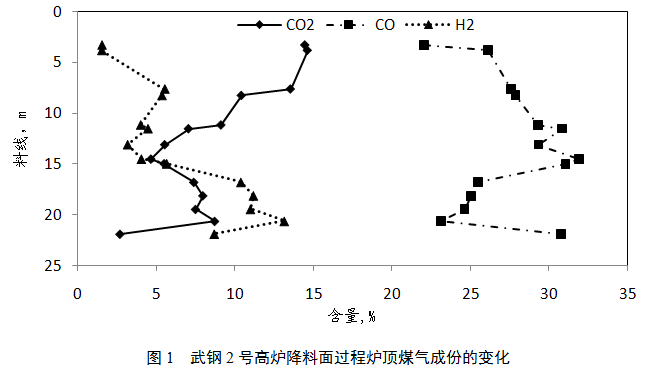

在降料面过程中,每半小时通过人工取样对煤气成份进行分析。并安排专人负责炉顶打水控制。根据炉顶温度、气密箱温度情况适时进行炉顶打水,根据上升管四个点的温度变化情况,调节对应部位雾化头的电动阀,使上升管四个点的温度均控制在350-450℃范围。

在降料面初期,H2%含量较低,基本保持在2%以内。O2含量约0.3%左右。参数控制上,持续保持风量在2750m3/min以上,随着料线的不断降低,风压逐渐下降,操作上适当降低顶压,同时降低对压差的控制。降料面过程中各操作参数控制见表3。

16:30,取样检测发现炉顶煤气中H2%、O2%含量突然上升,分别达到5.5%和1.2%,对风口区域进行检查,发现10#风口损坏,立即停O2,并对损坏风口进行闭水操作后,H2%含量迅速下降至3.0%左右,O2%含量降至0.40%左右。同时,将压差控制由0.090MPa降至0.080MPa,此时,风量2750m3/min,顶压0.175MPa,料线8.5m。

17:30,炉顶煤气中H2%含量再次突然上升至4.44%,经检查发现14#风口损坏。对其进行闭水操作后,H2%降至0.31%。同时,将压差进一步降低至0.070MPa控制,此时风量2750m3/min,顶压0.170MPa,料线11.56m。

17:25,开铁口出铁,至18:25铁口喷,堵口。

18:30,料线达到14.53m时,两个探尺均被烧坏,后继料线通过燃烧的焦炭量来估算。同时,随着炉料的继续下降,料层越来越薄,有小管道产生。20:00,当料线达到17m左右时,炉顶H2%含量上升到10%左右,逐渐减风至2300m3/min,同时退顶压至0.15MPa,压差控制在0.050MPa。伴随着料线的逐步步加深,适当控制打水量,并相应减风,降低压差控制,维持H2%在10-12%。

20:40开第二次铁口。直至休风前将铁口堵上。

22:00,炉顶煤气中CO2%出现拐点,有较明显的上升。22:30达到了8.98%,表明炉料已经降到了炉腹,估算料线约21m左右。

23:00,煤气分析中H2%含量达到13.14%,高炉于23:10开放散、切煤气。后将风量加至2400-2500m3/min。27日2:00,煤气中氮气含量上升至61.84%,观察到风口变暗,部分风口已经开始挂渣,2:30煤气中氮气达到70.14%,判断料面已降至风口以下,逐步减风,3:10休风,空料线完毕,历时13小时。停炉降料面过程中炉顶煤气成份变化如图1所示。

3 结论

武钢2号高炉通过采用空料线回收煤气法停炉,共历时13h,回收煤气9h,全程未发生爆震,实现了停炉过程快速、安全、环保、高效。通过对整个停炉过程的分析,总结经验如下:

(1)在上停炉料期间合理控制各项参数,优化料面布局,是稳定煤气流的有效保证。在上停炉料过程中,以每两批加一次净焦的方式补充焦批,使料层能够均匀、合理分布,同时,通过控制较低的压差,均衡了炉内气流分布,保持了较好的炉况,也减少了停炉过程中出现管道行程的机率,为安全顺利停炉创造了良好的条件;小休风前,炉渣碱度适当下调,并保持了1480℃以上的物理热,充分保证了铁水的流动性。

(2)空料线前期适当控制高顶压、大风量、低压差,有利于料线快速下降。随着料面的降低,合理控制较低的压差,有利于炉内气流的均衡分布,在料层变薄过程中,有效降低了产生管道的概率。

(3)良好的炉顶打水装置是安全停炉的保障。停炉前对炉顶打水装置进行了改造,使用的六个水头雾化效果很好,且能够单独水量控制,能较准确地控制打水量和打水部位,使炉顶温度及煤气成份中的H2%及O2%含量得到了有效控制。在整个空料线过程中,没有发生明显的爆震现象,为空料线降料面的安全提供了保障,并有利于长时间维持大风量作业,增加煤气回收,加快降料面过程。

(4)准确、及时判断煤气成分,并采取有效应对措施,决定了回收煤气时间及停炉安全。本次停炉过程中,一直采用煤气分析仪实时监控煤气成分中H2%、N2%、CO%、CO2%的含量,并半小时人工取样做一次全分析。通过实时监控及时发现H2%含量大幅升高,并准确判断出风口损坏,及时采取措施应对。在空料线后期,煤气分析中H2%曾到了11%,但考虑到煤气中O2%含量很低,仅0.1%左右,且煤气流稳定,无爆震现象发生,仍然坚持煤气回收,有效延长了回收煤气时间。

(5)空料线过程中必须把握适宜的开铁口时间。在本次空料线过程中,出现了两个坏风口,这在正常停炉过程中是很少发生的。经分析,主要原因是小休风送风后,历时3.5h才开铁口,导致炉缸内还原的渣铁过多没有及时排放,导致了风口烧坏。如果能在送风后2h左右开铁口出铁,有可能避免风口损坏。但由于对坏风口及时发现并闭水处置,有效避免了坏风口向炉缸漏水。同时,也警示在停炉过程中,要密切关注风口等冷却设备状况,发现异常必须快速采取措施,避免对空料线过程造成影响。

(责任编辑:zgltw)