-

摘 要 在出铁均匀性差,烧结、焦炭质量波动较大的条件下,高炉通过不定期检查烧结质量、原料筛分、出铁出渣,调整基本装料制度和布料制度,工长精心操作,适应了高压差操作,维持了一定的炉缸活跃度,为高炉顺行降耗提供有力保障。

关键词 高炉 高压差 精料 操作

1 引言

2011以来,高炉一直受高炉炉墙结厚困扰,炉况易波动,煤气利用不稳定,利用系数偏低,炉温波动大,焦比及燃料比高。原燃料方面,四高炉整体质量较差,特别是烧结(二烧)质量差和湿熄焦(5#6#焦炉)质量波动大、水分高,长时间受到渣皮粘结的困扰,风量水平持续低位,压差难以提高。2016年9月份中修以来,为了缓解产量任务,高炉炉况波动大,产量任务难以完成,给车间产生较大压力,不得不加风、增加用氧量,提高压差水平。高炉在抓好原燃料管理和筛分、炉前渣铁排放的同时,炉内积极调整,适应了高压差操作,缓解了产量压力,维护了合理操作炉型。

2 高压差操作带来的问题

高炉因出铁状态差,一直没有全风冶炼,高压差操作,导致边缘煤气流不稳定,中心煤气流不畅,风压波动大,容易冒尖,进而悬料,形成恶性循环,风量频繁大幅度波动,破坏顺行。

炉缸工作环境要求较高,是高压差生产的保障。炉料在炉内连续下降是由两个条件保证的:炉子下部有供炉料下降的空间;炉料的自重能克服下降过程中所遇到的阻力。炉子下部的空间,主要靠渣铁的及时排放。但是,在日常操作中,炉前渣铁的排放总要受到多方面的影响:

(1)铁口维护不够,铁口难开、铁口浅、出铁时间短、东西两场出铁不均匀等现象时有发生;

(2)铁水罐配备不及时及不合理,炉子风多料快时,铁水罐配备较少或者配罐晚点,造成憋炉减风;

(3)炉前设备影响,开口机动力不足造成铁口钻不动,造成铁次晚点;泥炮油管漏造成拉风,打泥压力不够。

高压差操作,对高炉原燃料要求高,四高炉入炉原燃料当属全厂最差,主供二烧料质量差,焦炭目前基本转为以3/4干熄焦模式,较以往提高了许多。

针对外围原燃料难改局面,四高炉车间充分发挥自身主动性,从自身可控条件出发,对现有可变机制进行最大调整,使得炉况有较大提高。

3 调整措施

3.1 精料

高炉煤气在软融带的压力损失占到总损失的70%左右,合理的软融带形状及透气性能,受原燃料质量和煤气分布的直接影响,特别是焦炭质量对软融带透气性起着决定性作用。

四号高炉通过陆续对焦炭筛改造,改变焦炭筛倾斜度,延长焦炭在筛板上的停留时间,减少振动筛卡焦炭,防止堵塞现象,严格控制焦炭筛速小于2.5~3t/min,要求槽下及炉内工长定期检查、清理筛片,有问题及时反馈与更换。四号高炉焦炭主上5#6#焦炉干熄焦,要求厂部尽可能少翻卸焦炭。湿熄焦质量波动大,要求槽下湿熄焦单独占用一个槽,采取干湿混焦入炉,严禁翻卸焦集中入槽,严禁手动选槽,做到干熄焦、湿熄焦、外购焦均匀入炉,尽量减少其对炉内压差和热制度的影响。

含铁原料为烧结矿、球团矿、澳块矿和海南矿,为了降低入炉粉末(<5mm),严格将烧结矿筛速控制在5t/min以下,块矿熔滴性能差,本身粉末多,再加上在露天堆放,雨水侵蚀,入炉后严重影响高炉透气性,严格控制其配料比例不要太高,增加烧结矿配比,考虑到配矿成本,球团矿配比尽可能稳定使用,提高熟料率。

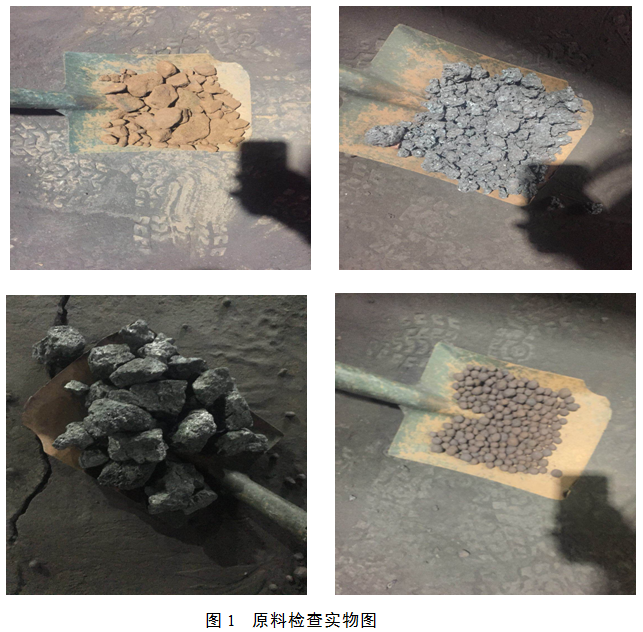

高炉操作人员每班到槽上和槽下检查原燃料实物质量(见图1)。

发现问题及时对外协调和调剂。各班加强对外联系,烧结机停机、兄弟高炉休风等特殊情况下,有其他烧结产品、湿熄焦进槽时,问清进槽时间和进槽量,班班清理焦丁筛(见图2)。

3.2 合适的矿石批重

高压差操作矿石批重不能太小,随着O/C增加,过小的矿石批重、焦炭批重不易稳定煤气流,容易出现气流或者小管道。同时,焦批的增加,使得炉内焦层变厚,促进煤气流合理分布。四高炉目前基本未曾出现低于“5”字头的矿批,相当于下限提高到了新高度。

3.3 加强炉前操作

在高压差操作下,炉前操作任务格外关键,其对炉内压差和高炉顺行影响很大。一定要重视铁口的重要性,保持足够的铁口深度,及时排放渣铁是高炉炉内操作的基础。维护好铁口应从如下几方面着手:①开好铁流孔道,四高炉正常炉况每分钟6~7吨,过快过慢对铁口维护都不利;②出铁口必须烤干,不能带潮泥出铁,潮泥与高温铁水接触引起水分急剧蒸发,产生爆炸喷溅,使铁流孔道断裂,对出铁口维护不利;③每次要出净渣铁,不要过分喷吹铁口,这对铁口维护有害;④要维护好泥套,只有泥套完整才能保证堵口时泥炮头与泥套严密吻合,使耐火泥顺利打进铁口内,不至于产生炮泥从旁边冒出、铁口打不进泥的现象。

3.4 稳定炉内操作

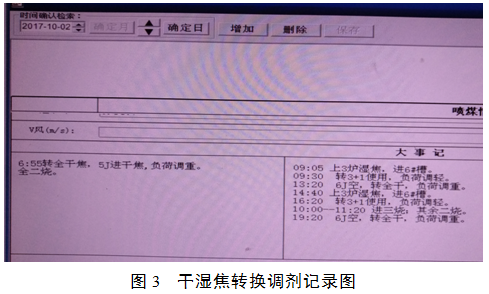

注意操作中细节的培养,贯彻“早动、少动、争取主动”、“及时、准确、量相当”的操作调剂方法。干湿焦转换,焦炭负荷相应规范调剂(见图3)。热风炉换炉时机要充分考虑,避免造成铁口假喷;合理安排铁次避免运输部交接班时配罐速度慢的影响;分析近期铁口稳定性界定本班开铁口间隔时间;工长要亲自监督开铁口过程,掌握铁口情况;控制好下料,稳定上部煤气流;加风宜慢,减风当快。

3.5 活跃炉缸环境

日常操作坚持定风温操作,根据冶炼强度来稳定热制度,煤量调剂变化幅度要小(<3吨/次),使得综合负荷在小范围内波动,做稳炉温,保证炉缸热量充足,铁水物理热在1500℃左右,提高高炉适应能力。

风量不佳时,高炉采取临时堵风口对下部进行调剂,保证较高的风速、动能来适应,达到吹透中心的目的。中心煤气开,边缘稳定,形成边缘弱于中心的两条煤气通路,缓解因高风温和高富氧造成的煤气体积增加,煤气量增多与透气性的矛盾。上部调剂要采取相应引导中心煤气流制度,主要通过加减中心焦来实时应对。造渣制度方面,炉渣碱度按中限控,有利于改善渣铁流动性,活跃炉缸。

4 生产效果

经过一系列的调整,四号高炉基本适应了高压差操作,减少了风口损坏,高炉操作炉型可控,利用系数增加,焦比平均降低,取得了可观的经济效益。

5 结论

通过抓好原燃料筛分,合理组织排渣出铁,炉内调整基本冶炼操作制度,针对自身特点,做好日常调剂,配合精心操作,高炉可以充分发挥高压差操作的特点,阻碍渣皮粘结,改善高炉低产高耗的现状。

压差水平的提高对其他各方面的要求更高,希望我们共同努力稳住现有压差水平,进一步完善渣铁排放障碍,争取炉况更上一层楼。

(责任编辑:zgltw)