-

摘 要 总结柳钢6号高炉的开炉措施,介绍富氧枪加热炉缸技术、控制首炉出铁时间、控制充足的炉缸温度等操作技术,以及快速降硅、富氧喷煤等强化冶炼手段,实现了开炉后指标快速提升。

关键词 高炉 烘炉 开炉 强化冶炼

1 概述

柳钢6号高炉于2008-12开炉投产,设计炉容1500 m3,设22个风口,2个铁口,采用了国产PW紧凑型串罐式无料钟炉顶,铜冷却壁薄内衬结构,炉底采用陶瓷杯+碳砖炉底和炉缸结构,软水密闭循环冷却系统,气脱轴流压缩机鼓风,4座球式热风炉,煤气系统采用重力+全干法布袋除尘结合TRT余压发电系统。2017-04-17至2017-06-27停炉进行性能恢复检修,更换了4座热风炉耐火球,更换了漏水的冷却壁和炉喉钢砖,清空炉缸铁口水平面以上残渣残铁,并对高炉风口至钢砖下沿内衬进行喷注造衬修复。检修完成后于2017-06-27送风复产,通过开炉前精心准备,不断优化开炉方案,本次开炉仅用3天达产3 700 t/d,实现了安全快速的预期目标。

2 开炉措施

2.1 开炉前准备

开炉前组织模拟事故状态制定多项应急预案,同时,对设备进行充分地单试、联试。高炉烘炉方案和开炉方案应符合本高炉特点,吸取其它高炉经验,注重操作性。

2.1.1 设备试车和炉前准备

(1)设备试车。高炉冷却系统,包括冷却设备、风口、管道、热风炉的热风阀、烟道阀等要按正常生产的用水量、水压进行连续8 h以上通水试验。保证设备不漏水、阀门开关灵活、管道通畅、给水系统没有问题时,再进行验收。高炉试水时,要进炉内检查是否有漏水现象。出现跑冒滴漏,要及时处理。炉顶设备、煤气系统要进行试压,要求不漏气、阀门开关灵活、压力达标准、管路有保温。上料系统(炉顶设备、卷扬机、探尺、布料溜槽、皮带、称量设备)要进行8 h以上连续运行。炉前设备(开口机、液压炮、行车)要进行试车。

(2)炉前准备。西出铁场大沟垫好干沟并烘干,用西铁口开炉;东出铁场烘干大沟、渣沟、残铁沟,烘至发红备用,干渣池清理干净,确保放红渣安全。高炉送风前8 h,西面铁口钻深3.5 m后埋入铁口氧枪,并将煤氧枪周围塞严,通入压缩空气、氧气,确保吹氧枪前端着火,有利于炉缸下部充分加热,液态渣铁下行最终便于开铁口。埋入后注意检查确保铁口吹氧枪埋入到位,防止在取出吹氧枪后因其前端有凝固的渣铁而使铁口重新凝结。东面铁口钻深3.5 m后用氧管通氧气使氧管前端着火。

2.1.2 烘炉

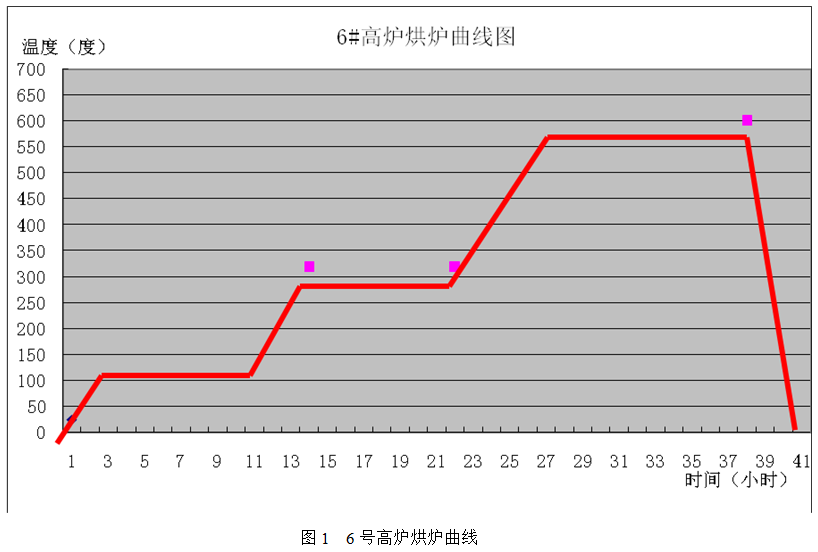

烘炉的目的是在低温区烘干热风总管、送风围管水分,逐步加热本体炉墙、去除本体水分,防止耐材急剧膨胀、变形;高温区烘干炉缸耐材水分,固化不定形耐材,6号高炉烘炉于2017-06-18进行,用时120 h,其中包括初始升温、低温保温、再升温、高温保温、降温凉炉等5个阶段,要求炉顶废气湿度与大气湿度相同才能降温,降温凉炉期间高炉进行气密性耐压试验。6号高炉烘炉曲线见图1。

2.1.3 热风炉、高炉检漏耐压试验

热风炉、高炉检漏耐压试验的目的是查出漏风点,进行补焊堵漏;检查高炉本体各焊接点、送风系统和煤气处理系统工程工况,进行一次整个系统高强度耐压试验;保证高炉本体达到安全生产要求,确保人身、设备安全。2017-06-22对高炉送风系统进行了检漏耐压试验,试压操作分5步完成。(1)高炉值班室通知风机房把风压分几个不同压力梯度:0.05~0.10~0.15~0.20~0.25(MPa)进行加压,分步缓慢进行提压;(2)每步升压后稳定 5 min,逐步提压到规定压力(0.25MPa)后, 要保压≥20 min。此时检漏人员方可进行检漏;(3)用手感、目视、耳听及刷肥皂水等方法检查漏点,作好记录,并画好标志;(4)检查完毕后,通知风机减风到0.05 MPa,开炉顶大放散,放风阀放风,随后通知热风炉和风机房进行休风操作,高炉休风;(5)对查出的漏点进行焊补并确认。

2.1.4 开炉料的填充

(1)竹排填充:装满整个炉缸的竹排。装竹排作用:①有利于通过铁口导出的高温煤气加热炉缸;②送风点火后无论竹排是被碳化还是被燃烧,均能在较短时间内腾出一定空间,有利于上部高温炉料进入炉缸。

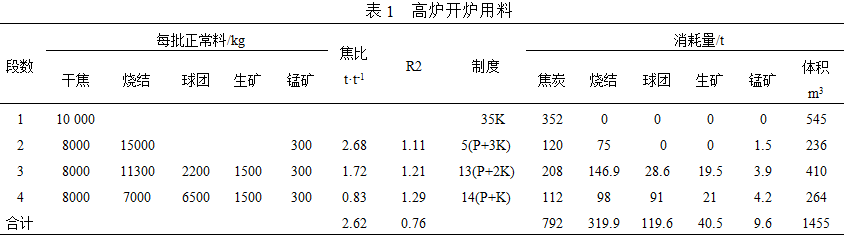

(2)开炉料:全炉焦比2.71 t/t,全炉理论碱度0.80,炉温按3.5%控制。装料原则: 炉缸、炉腹全装净焦,炉腰1/2装净焦、炉腹上部1/2至炉身下部1/5装焦比为2.74 t/t过渡料,炉身下部1/5至炉身中部装焦比为1.77 t/t轻负荷料,炉身上部装焦比为0.86 t/t轻负荷料,按上述装料至6~8 m料线停止装料(装料过满送风料柱不透气)。开炉料使用高碱度烧结矿、球团、生矿(10%)和锰矿,焦炭使用干熄焦楼焦,每批料加锰矿300 kg,加至炉中心。全炉料理论出铁量300 t。用料见表1。开炉布料制度:第一段料用单环最低角度;第二段料按

;第三段料按

;第三段料按 ;第四段料按

;第四段料按 。

。

2.2 开炉

2.2.1 送风点火

(1)点火参数确定:①送风面积。开炉前采用无水炮泥堵死需封堵的风口,既能确保复风后不会自动吹开,又能实现不休风捅风口,为工艺调整争取时间,降低风口各套烧损的机率。使用无水炮泥堵6个风口(4号、5号、6号、7号、8号、9号),全开16个风口,送风面积为0.175 m2。②风量。点火时风量确定为约1 050 m3/min。要充分注意到点火后8~18 h软融带形成时期和初渣、铁排出前,炉内因储渣铁量增多而导致透气性变差,可能引起减风。因此,要组织好炉前出渣铁工作,为炉内积极加风创造条件。③风温。风温大于800 ℃点火,热风炉采用3烧1送,确保尽量提高送风风温。

(2)送风点火。6号高炉于2017-06-27T20:57送风点火,2017-06-27T22:00送风的风口全部点着,炉顶成像仪见中心气流,因送风后炉顶温度一直较低(40 ℃~55 ℃),料不动,无法引煤气操作。后于2017-06-27T23:00、2017-06-28T1:00、2017-06-28T3:00分3次放风坐料,料线至5 m,2017-06-29T5:00炉顶温度至110 ℃,下料顺畅,逐步具备引煤气条件。

2.2.2 引煤气

(1)引煤气条件:①所开风口明亮,下料正常,顶温大于80 ℃;②煤气成分合格,ω(O)<0.4%;③风压>0.05 MPa,顶压>0.015 MPa;④引煤气前炉顶、重力除尘器通蒸汽或氮气,重力除尘器至公司煤气总管用氮气吹扫,确保正压,并全面检查煤气系统,高炉煤气达到送气条件,干法箱体倒净煤气进14个箱体。

(2)引煤气操作:6号高炉经确认具备引煤气条件后与2017-06-28T5:15引煤气,投入除尘箱体和调压阀组,向煤气管网送煤气。

2.2.3 引煤气后的操作

(1)送风操作。2017-06-28T5:15引煤气后,此时是软融带形成期间料柱透气性变差,6号高炉送风后 10 h,表面炉内软融带基本形成,此时风量2 605 m3/min,顶压90 KPa [1]。2017-06-28T6:00难行放风坐料1次,坐料后压量关系对称,透气性良好,逐步加风至2 500 m3/mni,风压0.200 MPa,炉前烧通铁口出第一炉铁,用有水炮泥堵口后2017-06-28T8:00退炮,铁水跟出,高炉减风压至0.08 MPa处理,至2017-06-28T8:30再次堵口后才加回风量。2017-06-28T13:35高炉塌料,出现管道,顶压瞬时从130 KPa升高至180 KPa,此时热风炉煤气预热器发生爆炸,高炉不明原因以为是热风管道爆炸,为了防止事故扩大化,及时放风至0.1 MPa,经与热风炉操作工确认可以正常送风后,逐步加回风量。由于要处理热风炉煤气预热器,风量大会造成热风炉拱顶温度低点不着火,2017-06-28T14:00至2017-06-29T1:00高炉维持风量2 500 m3/mni冶炼。软熔带形成后高炉要继续稳步送风,送风后30 h风量加到3 500 m3/min,顶压175 KPa,配合风温调整,关键是尽快提高炉缸温度,提高渣铁热量,使渣铁具有相当的温度和良好的流动性,为炉前出铁创造条件。送风制度主要是把握好开风口时机,增加风量, 提高冶强。开风口条件:①渣铁能及时排出,流动性好;②炉况顺行;③风口明亮,不挂渣,不涌渣;④风量、风压、顶压加到位、对称;⑤出渣铁量与风量一致。东铁口出铁正常后,2017-06-29T5:00开4号风口、2017-06-29T6:00开9号风口、2017-06-29T8:00开5号和8号风口。开风口后压量关系对称,下料顺畅,2017-06-29T11:00再开6号风口,留一个7号风口不开,维持标准风速250~263 m/s,随风量增加逐步提高顶压,确保下料顺畅。2017-06-30T11:50至T12:47高炉因8号风口漏风大,休风处理。复风后恢复顺利,2017-6-30T16:00开7号风口,全风口送风操作。

(2)渣铁排放。送风时西铁口埋氧枪,并将煤氧枪周围塞严,通入压缩空气、氧气(压缩空气:氧气=1:4),确保吹氧枪前端着火,加热炉缸下部,东铁口打开让其空喷,让高温煤气通过炉缸底部加热炉缸,东铁口在送风2 h见渣后用无水炮泥堵上。西铁口在送风6 h后有渣流出,撤走氧枪,让其排完少量渣铁后空喷铁口1 h再次见渣后用有水炮泥堵上。2017-06-28T7:00在送风10 h后,高炉烧开东铁口,流出渣铁混合物,流动性尚可,高炉将渣铁放至干渣池约8 t。2017-06-28T7:30西铁口堵上。0.5 h后西面退炮铁水跟出,高炉减风至0.08 MPa,炉前用勾机将铁口窝渣铁扒开后装无水炮泥将铁口堵上。堵口后炉内加回风量,炉前清渣用了3.5 h,2017-06-29T12:00再次烧开西铁口,渣铁流动性好,渣铁放干渣池2017-06-29T12:06将铁口堵上,待炉内储存够一定的渣铁量后,下炉铁让铁水过撇渣器。第二次堵口后炉前清完渣铁后,干渣沟改存铁沟,于2017-06-29T14:30用开口机钻出铁口。第三次铁因铁口浅,跑大流,2017-06-27T14:36堵口保安全,铁水过撇渣器,出铁量30 t。2017-06-28T14:50第四次开铁口,此次铁口深度正常,出铁量200 t,当时计划铁后休风处理热风炉煤气预热器,2017-06-28T17:00西铁口喷口未堵口,炉内计划减风铁出尽再休风。至2017-06-28T17:30改变计划,热风炉煤气预热器不休风处理,此时炉前堵口。因铁口大喷,西出铁场大沟堆满渣,炉前清渣用了3 h,待清完大沟的渣铁后,发现撇渣器不通。后来决定改东铁口出铁,东出铁场在做好出铁准备后于2017-06-29T2:00开出铁口,因初次铁口泥包未形成,铁口浅跑大流,炉内减风至0.1 MPa出铁。东铁口第二次出铁铁口深度正常,出铁稳定。炉内将ω铁水(Si)降至1.0%,铁水流动性好转无结撇渣器的风险后,于2017-06-29T16:00再次开出西铁口。至此,两边铁口情况正常。

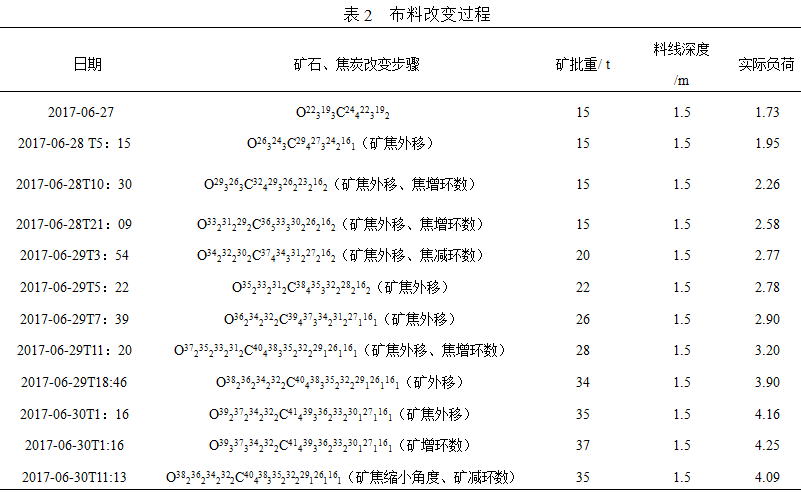

(3)送风装料制度(见表2)。开炉送风后料面形状和料层结构至关重要,中心和边缘焦炭量大,矿石则集中在中间环带,使点火后产生的煤气形成边缘与中心两条通道,保证高炉顺行,便于快速加风 [2]。上部装料制度前期采取同时发展边缘、中心煤气流,操作炉型逐渐形成后,适当稳定边缘煤气流,发展中心煤气流,避免炉况出行走料不稳甚至难行等现象,同时逐步提高煤气利用,达到节焦、增铁。

2.3 开炉强化冶炼

以渣铁物理热为基础,确定捅风口、加风速度。合理控制煤气分布以及用好风温逐步加负荷、喷煤、降低生铁Si含量等措施。至2017-06-30产铁达 3 700 t/d,煤比131 kg/t,燃料比543 kg/t,实现了开炉快速达产达效。下部调剂,捅风口、加风进度以渣铁物理热充足和炉况顺行为基础。2017-06-29炉前出铁正常后,逐步捅开5个风口,风口面积0.230 m2,风量逐步加至3 500 m3/min。2017-06-30T16:00炉缸工作活跃均匀、初始煤气流分布合理,打开最后一个在堵风口,风口面积0.241 m2,全风口送风操作。随着炉况进一步转好,压量关系偏松,走料平稳,渣铁物理热充足,尽快降硅以满足转炉对铁水的要求,2017-06-29T10:00将焦炭负荷O/C加至3.1,2017-06-29T11:00开始喷煤,此时离高炉送风只有38 h,2017-06-29T16:00开始富氧。随后进一步提高焦炭负荷O/C到3.99,喷煤比为100 kg/t, 铁水硅质量分数快速下降到1.25%以下,为转炉提前对铁水和鱼雷罐车周转创造了条件。上部调剂,在炉况恢复达产过程中,通过上部装料制度调整、矿批大小、焦炭负荷等手段来对煤气流进行调整。开炉第2炉渣铁物理热充足,走料顺畅,逐步将矿石与焦炭平台外移,2017-06-29炉况稳定,透气性指数好,逐步上矿批至每批34 t,同时矿石与焦炭平台外移。操作炉型逐渐形成后,通过整体外移布料平台来压住边缘气流,使边缘形成稳定渣皮,稳定操作炉型。

2.4 经验教训

(1)送风前料线6.5 m,开炉料装得过满,另外炉缸填充物为竹排搭桥效果没有木片效果好,导致开炉后料柱透气性差,送风8 h坐料3次后才开始正常走料。

(2)煤气预热器设备陈旧老化,停炉检修时预热器箱体其它部位及热管的焊缝未进行彻底检查,处理完后只用4 kPa的压力进行试压和测漏(正常使用时的压力有10 kPa左右),因此,2017-06-28T13:35高炉炉内塌料引起煤气总管压力剧烈波动后造成煤气预热器箱体南面薄弱处的胀裂。造成高炉大减风和长时间慢风,不利于开炉进程。

(3)开炉第四次出铁喷口时间较长,西沟堆渣过多,堵口后清渣时间过长,导致西面撇渣器结死,高炉短时间内炉前无法出铁。

(4)开炉前对送风装置点检不到位,8号吹管垫片因移位,在高炉送风第三天漏风扩大,高炉被迫休风处理。

(5)开炉期间,高炉在加重焦炭负荷时,提烧结比过慢,另外提高风温未及时,导致生铁含硫高,铁水不合格较多。

3 结语

(1)开炉料的计算、装料方式、布料矩阵的计算及选择是整个开炉工作顺利进行和快速达产的核心和关键。

(2)及时降铁水含Si、调整炉渣碱度、改善渣铁流动性可以为炉况顺行、及时加风、开风口创造条件。

(3)加强焦炭预筛分、原燃料筛分管理,减少入炉料粉末,改善料柱透气性,同时加强炉前管理,炉内及时出净渣铁,为炉况顺行提供了基础。

(4)及时合理调整装料制度、增加风口面积,有利于高炉的顺行。

(5)设备的提前试车工作,为高炉顺利开炉提 供了坚实的保障。

(6)送风前炉缸要清理干净,铁口位置加导风管,铁口氧枪位置合适,控制好供氧参数,有利于顺利出第一炉铁。

(7)开炉送风后空喷铁口,使高温煤气加热炉缸,液态渣铁下行最终便于开铁口。

4 参考文献

[1] 陈树文,巩黎伟,唐顺兵.太钢大型高炉开炉生产经验.炼铁,2015,34(3):18.

[2] 张贺顺,王胜,马洪斌.首钢2号高炉开炉生产实践.炼铁,2009,28(2):1~6.

(责任编辑:zgltw)