-

摘 要 针对柳钢4号高炉炉缸侧壁温度升高的情况,采取休风压力灌浆、提炉温、加钒钛矿、调气流等措施,在不控冶强甚至提高冶强的情况下,将炉缸侧壁温度降至<400 ℃的安全范围,并保持良好稳定的燃耗指标与铁水质量指标。实践表明,只有上下部调剂放中心、抑边沿与加钒钛矿相结合才能达到最佳护炉效果,其中调气流是决定性前提,加钒钛球在实质上发挥修复炉缸的功效;钒钛护炉的关键在于控制ω铁水(Ti)在0.10%~0.15%,相应的入炉钛负荷底限为>3.5 kg/t,才能修复炉缸,炉温按中等水平控制(ω铁水(Si)在0.60%±0.05%,ω铁水(S)在0.01%~0.02%,物理热1 500 ℃±10 ℃)利于钛沉淀护炉;改善原燃料质量保证顺行并利于制度压边、维护好铁口是护炉的基本保障。

关键词 高炉护炉 炉缸侧壁温度 气流 钒钛球

1 前言

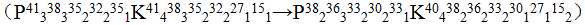

柳钢4号高炉于2008-01-23投产,有效容积2000m3,26个风口,2个铁口。炉缸采用炭砖+陶瓷杯结构,其中炉缸侧壁从里到冷却壁之间为刚玉莫来石砖+微孔模压小炭块+高导热微孔模压小炭块;炉缸底部从上往下依次为陶瓷杯+微孔炭砖+半石墨化低气孔率焙烧炭块+石墨块。炉缸死铁层高2 m,占炉缸直径20%,达到安全设计要求。炉缸共有4层光面冷却壁,每层均为2块1组,1块进1块出,铁口区域为单独1块冷却。由于炉役已达9年多,炉缸侧壁热电偶多有损坏或者外部接线不良显示异常,炉缸安全状况有失监控。2017-01-05,通过检查整理炉缸侧壁热电偶,发现东铁口下方2 m(8.4 m高度第5点,刚好位于象脚区域)、西铁口下方1 m(9.4 m第T12点)侧壁温度均达440 ℃~450 ℃,西北方向炉缸冷却水温差达到1.9 ℃,处于炉缸安全预警范围。于是,炼铁厂组织进行护炉攻关,本文进行总结。

2 护炉措施

查考文献[1~6]得知,以往护炉措施通常有以下几点:

(1)压力灌浆,以填充炭砖与冷却壁之间缝隙,利于传热保护炭砖;(2)加强冷却,利于炉缸保护层生成,但作用有极限;(3)加强铁口维护,目的是形成稳固泥包,保护铁口周围区域的砖衬避免受到渣铁、焦炭的直接冲刷;(4)控冶强、堵风口,本质都是减少物理冲刷,前两者相互配合以保证鼓风动能,但只能延缓炉缸侵蚀不能逆转,且长期使用不利于炉况顺行及指标优化;(5)调制度,改长、直风口,本质也是减少边沿机械冲刷,但长期改长、直风口对炉缸活跃不利;(6)停风凉炉,炉缸安全发生危险警报时被迫临时紧急使用,对炉况不好;(7)加钒钛矿护炉。柳钢是国内最早应用此技术并取得成效的。其本质是化学修复,长期有效,其原理是,TiO2在炉内高温区被直接还原生成元素Ti熔解进入铁水中,当与铁水中熔解的C、N的浓度积达到饱和状态时析出,生成TiC、TiN、及其固溶体Ti(C,N),主要是在离炉缸冷却壁较近的区域,与铁水及铁水中析出的石墨等在炉缸炉底生成、发育、集结,尤其是已受侵蚀的炉缸砖缝与内衬表面,由于Ti(C,N)熔点很高,起到修复炉缸受损部位的作用,与石墨、凝铁层一起保护炉缸。

根据4号高炉炉缸侧壁温度具体情况逐步采取如下系列措施。

2.1 初始期加强冷却

由于2016年二季度处理炉况需要降低炉缸冷却水压力,并使用萤石锰矿洗炉,炉况恢复正常后冷却水压力没有及时恢复,对炉缸维护不利。2017-01-05检查发现炉缸侧壁温度升高、冷却水温差达1.9 ℃后,立即逐步恢复炉缸冷却水压力,由0.26 MPa升至0.32 MPa,经过1个月的时间,加上压力灌浆的作用,炉缸冷却水温差逐步降至1.5 ℃。

2.2 压力灌浆

2017年利用休风机会共进行了3次炉缸压力灌浆,每次灌浆都力求控制好灌浆压力,以防过猛把砖衬顶移位或脱落。从灌浆效果看,每次初始短时间内炉缸侧壁温度都出现不同程度的下降,但持续时间不长就反弹。2017-08-07对炉缸进行红外成像扫描,发现炉缸东西方向仍然存在气隙。可见,灌浆后浆料受热收缩,难以完全填充气隙。另外,当其他因素不利时,炉缸侧壁温度每次几乎反弹到原位,依此判断,气隙存在引起砖衬传热受阻只是炉缸侧壁温度升高的次要因素。

2.3 提炉温、加钒钛矿

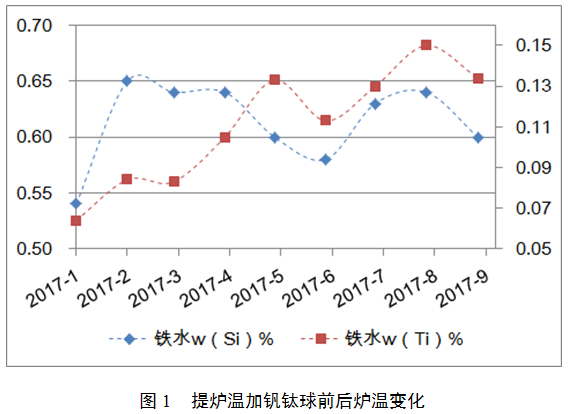

进入2017-02,炉缸侧壁温度反弹,主要是9.4 m第T12点温度突破450 ℃。2017-02-10起,开始注重提炉温操作,控制ω铁水(Si)在0.55%~0.85%、ω铁水(Ti)在0.08%~0.12%、ω铁水(S)在0.010%~0.020%,提钛护炉,适当降低渣铁流动性以减弱冲刷侵蚀。之后,侧壁温度虽然反复波动,但总体稍有下降,直至2017-02-25大量配用水焦后,受气流影响,炉缸侧壁温度反弹,至2017-04-06, 8.4 m第5点接近450 ℃,9.4 m第T12点接近470 ℃,突破历史新高(见图2),被迫紧急启用钒钛球护炉。为增加作用,布料时把钒钛球布在边沿,以利于钛氧化物集中于边沿区域还原,且在炉缸边沿析出沉淀。

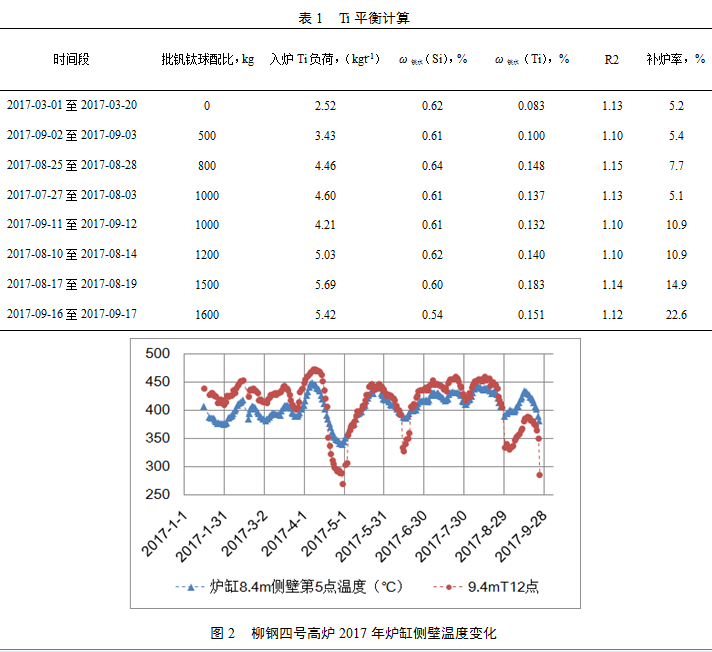

实践表明,提炉温、加钒钛球护炉是有效的,调整前后炉温变化见图1,炉温不必控制过高,以免增加操作难度,ω铁水(Si)控制在0.6%左右也能达到良好的护炉效果,关键是铁水中Ti含量;在气流调整合理的条件下,钒钛球配用量增加到一定程度,侧壁温度下降效果才会明显,这跟入炉Ti负荷及补炉率(m炉内(Ti)/m入炉(Ti))有关,补炉率越高效果越明显,Ti平衡计算结果见表1。可见,钒钛球用量>500kg/批后,控制[Ti]%在0.1~0.15,补炉率才超出不加钒钛矿时的补炉率,方可达到护炉效果。由于配钒钛球生产后,炉缸活跃受影响,每次视侧壁温度下降后减少钒钛球配用量,当钒钛球配用减至≤500kg/批后,侧壁温度往往反弹,比如6月5日起钒钛球减配至500kg/批后,在制度压边、炉况顺行良好的情况下,炉缸侧壁温度从6月16日起至7月8日快速反弹至450℃;同样,8月31日减配钒钛球至500kg/批后,侧壁温度快速反弹,及时加配钒钛球后才终止反弹并回降,这两次调整及反应均证明了钒钛球的起用下限。考虑钛的其他来源,用入炉钛负荷表征入炉钛底限更科学,护炉起效的钛负荷应>3.5kg/t。

2.4 调制度与放中心、抑边沿贯穿始终

边沿气流发展,一方面加强了气流对炉缸的冲刷搅动;另一方面,导致生成的渣铁集聚在炉缸边沿,且中心偏弱后中心死料柱透气透液性减弱,两者叠加作用造成铁水环流加剧,对炉缸砖衬机械冲刷侵蚀加重;再者,不利于炉况顺行。柳钢4号高炉在气流调节上注重“稳定边沿,打开中心;稳定中心,照顾边沿”,但受到原燃料质量变化等影响,有些时段被迫放开两道气流,引起炉缸侧壁温度升高。实践表明,气流是影响侧壁温度的决定性因素,边沿发展时,其他护炉措施失效,多次气流调节引起了侧壁温度的反复升降,在此重点列举典型的几个时段作为例证。

(1)2017-02-01至2017-02-14侧壁温度升高。1月下旬起,原燃料质量下滑,焦炭S上升、强度下降,煤粉S、灰分上升,球团碱金属上升,炉内透气性变差,中心气流弱,走料偏尺明显偶有滑料,炉温偏低炉型不稳,为保顺行被迫缩批重(51 t→45 t)调节布料制度

放开两道气流,顺行很快改善,但炉缸侧壁温度迅速反弹(见图2)。

放开两道气流,顺行很快改善,但炉缸侧壁温度迅速反弹(见图2)。(2)2017-02-17至2017-03-04侧壁温度下降。顺行改善后逐步恢复各制度,扩批重改制压边

,边沿气流受抑制,加上2月10起开始提炉温护炉,炉缸侧壁温度逐步下行。

,边沿气流受抑制,加上2月10起开始提炉温护炉,炉缸侧壁温度逐步下行。(3)2017-03-27至2017-04-08侧壁温度升高。由于2月25日开始长期配用大量水焦(30%~65%),初始阶段退守制度过渡顺行后,逐步恢复优化,3月20日矿焦同角度压边至41°后气流不稳,压量紧张,走料偏尺,炉温波动大,加上多块铜板漏水,边沿不稳渣皮频繁脱落,为保顺行及时退角度

,调整后炉缸侧壁温度迅猛飙升突破470 ℃(9.4 m第T12点)。

,调整后炉缸侧壁温度迅猛飙升突破470 ℃(9.4 m第T12点)。(4)2017-04-09至2017-04-30侧壁温度下降。焦炭干焦部分质量好转,压量均衡顺行改善,4月6日改制压边

,加上4月5日起配用钒钛球护炉,侧壁温度下降明显。另外,4月18日起提产后,风量增大较多,利于吹透中心,弱化边沿,也发挥作用。

,加上4月5日起配用钒钛球护炉,侧壁温度下降明显。另外,4月18日起提产后,风量增大较多,利于吹透中心,弱化边沿,也发挥作用。(5)2017-05-01至2017-05- 27侧壁温度升高。4月中旬起烧结低温还原粉化率走高(达37.5%),5月以来喷吹煤粉频繁变煤种后灰分持续偏高,加上5月初焦炭干焦部分强度下降,炉况变差,改制放两道气流

,侧壁温度逐步回升至450 ℃。

,侧壁温度逐步回升至450 ℃。(6)2017-05-28至2017-06-15侧壁温度下降。5月25日水焦停用全上干焦,炉况明显好转,制度优化

后侧壁温度快速下行。

后侧壁温度快速下行。上述实践表明,为保顺行调气流时,边沿气流必须抑制,即使在保证中心气流的条件下,边沿也不能放开,否则其它护炉措施失效;操作上,4号高炉的矿石布料最外环角度必须≥40°。

2.5 下部调剂

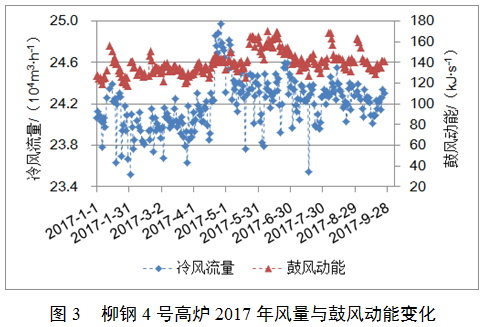

一是利用休风机会调整上翘的风口中套,利于吹活炉缸;二是2017-04下旬开始顺应提产要求,加大风量,利于吹透中心(见图3),鼓风动能有所增加。

2.6 加强铁口维护

8月上旬炮泥质量出现问题,塑性太差,打泥困难进泥时长,铁口维护困难,铁口深度由正常时的3.0 m降至2.4~2.7 m,泥包长不起来,使铁口周围砖衬裸露在渣铁及煤气的强烈冲刷之下,导致在其它制度正常、气流正常的情况下,炉缸侧壁温度由420 ℃反弹至457 ℃(9.4 m第T12点,位于铁口下方1 m)。8月中旬改善炮泥质量后,打泥逐步正常,铁口深度正常后,侧壁温度逐步回降。

2.7 原燃料质量管理

原燃料质量波动容易引起气流波动,原燃料质量变差必然引起料柱透气性变差,为保顺行就被迫发展两道气流,边沿放开后必然对炉缸不利。2017年共有3次明显的影响:一是1月中旬~2月上旬,焦炭强度下降、含S升高,球团碱金属升高,煤粉灰分、含S升高;二是2月25日~5月24日长期大量配用水焦(30%~65%);三是4月中旬烧结低温还原粉化率异常升高,由正常时的20%左右升至37.5%,煤粉灰分升高。三次波动均造成炉况大幅波动,顺行变差后被迫放开两道气流,引起侧壁温度升高。今年以来,4号高炉一直尝试提煤降焦攻关,但由于喷吹煤粉灰分偏高(平均11.5%),燃烧性能差,当喷煤量加到37t/h达2h后,气流明显失稳,走料不稳,炉况不受,煤比无法攻上155kg/t;直到8月下旬,喷吹煤灰分逐步下降,9月上旬降至10.5%左右,炉况才容易接受高煤比,煤比持续达160kg/t气流仍然能够保持稳定。可见,稳定良好的原燃料质量是气流稳定、冶炼顺行稳定高效、也同时是炉缸安全运行的基本保障。

3 效果

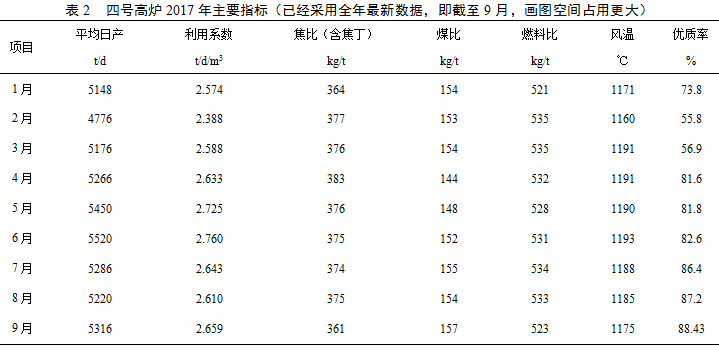

通过实施一系列护炉举措,目前炉缸侧壁温度已经降至<400 ℃安全监控范围(见图2),保障4号高炉的安全生产,但是受原燃料质量变化等影响还存在若干程度的波动,侧壁温度总体是波动下行的,必须密切跟踪及时应对。目前,柳钢4号高炉车间基本掌握本炉的有效护炉方法,确保炉缸安全,高炉指标优秀(见表2),并且仍然保持正常高产状态甚至于4月下旬起提高冶强,燃料消耗水平基本保持,尤其是9月份优化制度、提煤降焦后焦比、燃料比下降显著,铁水质量指标稳步改善。

注:针对4号高炉护炉需要,4月起优质率[Si]%上限由0.65提高至0.80;2月产量低原因为受到计划检修、上料设备故障、吹管烧穿、转炉故障等影响较大。

4 存在问题

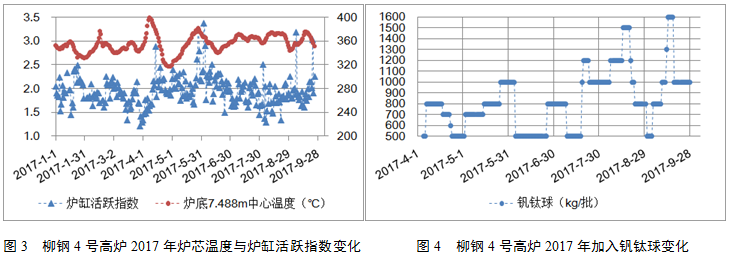

(1)加钒钛球护炉与炉缸活跃度的矛盾。炉芯温度、炉缸活跃指数与炉缸侧壁温度呈正比关系(见图3),即加钒钛球护炉后,侧壁温度下降,但炉缸活跃度也跟着下降,不利于顺行;在加钒钛球初始阶段,渣铁流动性变差,出铁难度增加,出铁流速慢且不持久,通过适当放宽铁水含S、开大铁口、缩短出铁间隔等措施后才逐步适应。因此,生产中采取的措施是,当侧壁温度下行至安全范围后,适当降低钒钛球配用量(见图4),过量减少后引起侧壁温度反弹,目前摸索出的钒钛球配用底限为每批500 kg 。

(2)理论燃烧温度控高,有利于钛氧化物还原生成Ti,同时炉温控制在中等偏下水平(ω铁水(Si)在0.5%~0.6%,物理热1 480 ℃~1 500 ℃),有利于Ti的析出生成Ti(C,N),但实际操作中,炉温控中等偏下水平后,料速难以控制,在保证全风下必须减少富氧,从而使理论燃烧温度从2 200℃±50℃降至<2100 ℃,达不到理论控制效果。从风温看,柳钢4号高炉热风炉风温正常水平只能达1180℃~1200 ℃,且优化制度后,煤气利用提高,热风炉烧炉困难,风温平均水平只有1190 ℃的水平,这也限制了理论燃烧温度的保证与提高。

5 结语

4号高炉经过近半年的护炉生产实践,得出几点经验:

(1)护炉方法:强化炉缸冷却作用有限,压力灌浆效果不够明确;布料制度上放中心抑边沿是决定性因素,发展中心是最有效的护炉手段,发展边沿对护炉是非常不利的;传统的加钒钛矿护炉技术是实质上修复炉缸的有效手段,布料制度与加钒钛球相配合才能达到最佳的护炉效果;

(2)改善原燃料质量,利于改善料柱透气性保证顺行,为优化布料制度、抑制边沿气流利于护炉、提高指标等创造条件;维护好铁口是护炉的基本保障;

(3)钒钛矿护炉的炉温控制上,中等水平(ω铁水(Si)在0.60%±0.05%,ω铁水(S)在0.01%~0.02%,物理热1 500℃±10 ℃)也能护炉,关键是Ti,ω铁水(Ti)控制在0.10%~0.15%时补炉效果明显,相应的入炉钛负荷底限为>3.5 kg/t,才能起修复炉缸的作用;

(4)加钒钛球护炉影响炉缸活跃度,兼顾好护炉与顺行的关系,发挥好上下部调剂的作用,采取多手段配合护炉,即使在不控冶强甚至提高冶强的情况下,也能取得良好的技术经济指标,实现高效护炉,一举两全。

6 参考文献

[1] 周传典. 高炉炼铁生产技术手册. 冶金工业出版社,2002.

[2] 韩奕和. 高炉炉缸烧穿及预防对策. 炼铁,1987(5):20~23.

[3] 李东生,朱建伟,王文忠,等. 鞍钢1号高炉风口喂线定向修复炉缸试验. 炼铁, 2006,25(1):48~49.

[4] 刘苗,董晓春,姬光刚,等. 莱钢3号高炉护炉生产实践. 炼铁, 2012(3):36~38.

[5] 张贺顺, 刘利锋, 马洪斌. 首钢2号高炉强化冶炼炉缸水温差的控制. 炼铁,2007,26(1):23~25.

[6] 谢爱平,肖建华,孙武全. 新钢7号高炉炉缸热流强度异常升高的处理. 炼铁,2014(6):25~28.

(责任编辑:zgltw)