-

摘要 介绍在3号高炉炉役后期实施的加钒钛矿、优化操作制度、加强炉型监控等护炉措施及其效果。

关键词 高炉 炉役后期 护炉 钒钛矿 炉型

1 前言

柳钢3号高炉设计有效容积2000m³,26个风口,2个铁口,死铁层高度2.0 m,炭砖+陶瓷杯炉底炉缸结构,厚壁炉衬。于2008-05投产至今生产有9年多之久,炉腹、炉腰部位大量冷却板、壁漏水,炉体四周多处煤气泄露。2017-03以来,炉缸侧壁温度逐步上升,已开始威胁到高炉的安全生产。对于像3号高炉这种护炉初期最高温度点仍然可控的情况下,如何在保证炉缸安全的前提下不断优化操作,达到各项经济指标的最优化就显得至关重要。本文总结护炉措施。

2 调查与分析

2.1 高炉炉体冷却系统

(1)冷却结构。3号高炉冷却结构从炉底到炉身共20段,其中炉底、炉缸为5段光面灰口铸铁冷却壁;炉腹、炉腰6~7段为球墨铸铁冷却壁(背部带有蛇形水管冷却);炉身8~15段为板(铜冷却板)壁(钢冷却壁)结合形式,16~19段(16、18段带凸台冷却)为球墨铸铁冷却壁,20层为倒扣式冷却壁;炉喉钢砖分2段,下面1段为水冷形式;风口大套无水冷。

(2)冷却形式。水系统为高炉炉底和炉缸1~4层冷却壁采用工业水开路冷却,5~20层冷却壁采用软水闭路循环冷却,铜冷却板和炉喉钢砖采用工业水开路冷却。工业水水压0.4~0.5MPa,软水压力0.6~0.8MPa。

(3)炉体冷却现状。截至2017-12,炉腹以上冷却壁有15块烧损,主要以穿管恢复为主,不能穿管的通工业水冷却维护,有4块冷却壁漏水的水管直接灌浆堵死。冷却铜板有61块损坏(占全部铜板数量18.8%),改单联,其中43块因漏水大直接灌浆堵死,并采取外部打水处理等。铁口区域及炉腰、炉身下部煤气泄露点多。

2.2 炉缸侵蚀

根据对高炉炉底、炉缸内衬的侵蚀破损情况研究发现一个共同的现象,即形成“象脚”区域。经过分析,之所以形成这种异常侵蚀,主要有以下几种原因[1]:(1)化学侵蚀,包括碱金属侵蚀和铁水对炭砖的渗透以及炭砖中的碳向铁水中的溶解所导致的侵蚀;(2)铁水流动对炭砖的冲刷;(3)炭砖的氧化;(4)热膨胀和热应力造成裂纹。

这几种侵蚀在炉缸区同时发生,特别是炉底、炉缸过渡区域,铁水对炭砖的侵蚀和冲刷尤为严重。因此,很容易被侵蚀而形成所谓的“象脚状”侵蚀,威胁高炉安全生产。

2.3 高炉操作对炉缸侧壁温度升高的影响

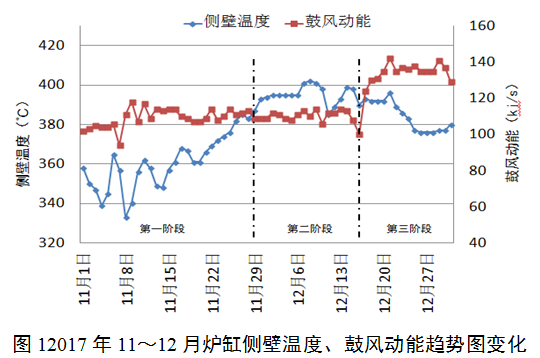

3号高炉炉缸侧壁温度最高点区域主要在铁口下方,2017年下半年以来,东、西面铁口下方2 m处(炉缸“象脚区”)侧壁温度在一定范围内波动,但总体趋势仍缓慢上升,到2017-12,最高分别到387 ℃、402 ℃(热电偶插入深度450 mm)。3号高炉近期炉缸侧壁(西面)温度发展趋势情况见图1。

2.3.1 高炉操作条件变化

根据生产实际操作情况,在对影响因素分析时,将其分为3个阶段来进行研究探讨。

(1)第一阶段:边缘气流发展期。2017-10,由于3-1热风炉拱顶塌砖,需停炉进行恢复性能改造。在停炉换耐火球期间,高炉不得不维持长达1个多月的低风温条件下冶炼。风温由1 200 ℃降到平均1 000 ℃~1 030 ℃,操作上主要是保证风量和富氧,来提高鼓风动能以及弥补理论燃烧温度的不足。然鼓风动能较正常条件下(130~140 kJ/s),仍然不足(见图1)。边缘气流发展明显,顶温300 ℃~400 ℃且四点偏差大。可以发现,此时侧壁温度在340 ℃~360 ℃区间内剧烈波动后,逐步上升,直至最高点。

(2)第二阶段:边缘气流发展+钒钛球期。在高点突破400 ℃后,开始计划加入钒钛球进入护炉作业。每批料加入钒钛球800 kg,入炉TiO2负荷由原来的4.0 kg/t左右提高至5.0~6.0 kg/t,维持生铁含ω(Si):0.6%~0.8%,ω(Ti):0.10%~0.15%。炉缸侧壁温度稳定在一定范围内波动,但抑制了上升的趋势。

(3)第三阶段:钒钛球+中心气流发展期。2017-12-17,3-1热风炉恢复投用,风温至1 180 ℃以上,鼓风动能提高至130~140 kJ/s,操作上调整装料制度与送风制度相匹配,保证中心气流的稳定,同时适度抑制边缘。继续加入钒钛球每批1 650 kg,提高入炉TiO2负荷至7.0~9.0 kg/t,维持生铁含ω(Si):0.5%~0.7%,ω(Ti):0.15%~0.20%。炉缸侧壁温度逐步下行。

2.3.2操作分析

(1)鼓风动能与炉缸的侧壁温度变化趋势呈现很明显的负相关(见图1)。在整个生产原燃料条件稳定无其它因素影响的情况下,说明提高鼓风动能,保证中心的稳定,可以很明显的抑制炉缸侧壁温度上升势头。事实上,边缘气流的发展,很大程度上助推了炉缸渣铁的环流运动,加剧了死铁层对炉缸炉底碳砖的冲刷和渗透,“象脚区”也会越来越大。

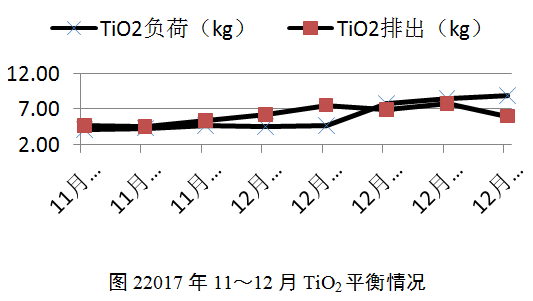

(2)再看加入钒钛球护炉情况(第二阶段,见图1),炉缸侧壁温度上升趋势得到抑制,没有进一步上行,说明加入钒钛球护炉是有效果的。笔者统计了2017年11~12月炉料中TiO2的平衡情况(见图2)。在逐步提高入炉TiO2负荷后,TiO2排出量开始小于入炉量,表明有部分Ti(质量分数约10%~20%)存积在炉缸内,补炉有效。

3 护炉及其效果

3.1 主要措施

综合上述分析,通过不断地摸索,结合柳钢4号、6号炉的护炉实际,护炉作业主要还是围绕以发展中心气流以及加入钒钛矿护炉为主的操作理念来进行,再通过加强炉前以及其它的外部管理,来达到在不控冶强的条件下实现高炉的高产、优质、低耗、安全的运行。具体护炉措施如下:

3.1.1规范出铁管理

加强炮泥质量攻关,提高铁口通道及泥包的塑性及强度,保证泥套的完整性。适当提高铁口深度,稳定各班打泥时间,保持铁口深度在2.9~3.0 m,规范出铁间隔10~15 min,稳定每班开铁口次数在3~4次,做到均衡出铁。特别是在单边出铁情况下,严格控制好铁口深度和开铁口时间,及时排尽渣铁,减少渣铁对铁口区域的环流冲刷。

3.1.2提高对冷却系统的维护

(1)增加1台大功率工业水泵,提高总管压力,加大水量(流量3 200 m³/h到3 500 m³/h),降低了水温差0.2 ℃,提高了对内衬的冷却强度,也有利于钛化物沉积。

(2)每班做好炉缸侧壁温度和冷却水温差的监测,对重点部位炉皮温度红外测温,对侵蚀严重部位坚持到现场实测温差,并如实记录,建立台帐。增设炉底实时监控视频。

(3)稳定软水进水温度在46 ℃~47 ℃,软水流量3 200 m³/t,不轻易做调节,控制软水温差在1.5 ℃~2.5 ℃,保持炉型的稳定。

(4)强化炉体的检漏工作。制定冷却设备查漏规范,发现风口设备漏水,一经确认,立即组织更换。对损坏的冷却壁及时实施穿管恢复,不能实施穿管恢复的,改通工业水进行养护,破损严重的,采取灌浆堵死、外部打水冷却处理。坚决杜绝大量冷却水进入炉内,造成炉凉及损坏砖衬。

3.1.3灌浆造衬

按照灌浆作业标准确定好开孔位置及数量,利用休风检修机会,对铁口、炉腹到炉身下部区域压入灌浆造衬,对损坏部位进行修复,充填了冷却壁与砖衬、炉皮间的气隙。从后续检测来看,效果非常明显。铁口喷溅情况大有改善,铁口维护容易;多处炉皮温度从200 ℃~250 ℃降到70 ℃~100 ℃,既有效地保护炉皮安全,而且可以使操作炉型变得规则,有利于煤气流的稳定和炉况顺行。

3.1.4优化操作制度

技术部门每周制定生产操作方针,根据护炉情况随时进行调整,既要控制好炉缸侧壁温度的安全可控,又要兼顾炉况的顺行,活跃炉缸,保证各项指标的最优化。

(1)制定原燃料入炉底线标准,控制好原燃料中碱金属、Pb、Zn等有害元素的入炉量,每周测算碱金属平衡情况,定期进行排碱作业。加强筛分,保证中心矿石、焦炭的粒度,提高透气性,减小中心死料柱。有研究表明[2],当死料柱孔隙度增大时有更多的铁水通过死料柱流向出铁口,从而使环流区域的铁水流量减少,铁水对炉缸炉底的冲刷程度降低。

(2)炉温控制上,保证铁水物理热1 500 ℃以上,铁水ω(Si):0.55%~0.75%,ω(Si+Ti): 0.7%~0.9%,ω(S):0.10%~0.25%。同时,炉渣二元碱度控制在1.10~1.15,避免出现高硅、高钛现象,影响渣铁流动性。

(3)按照“稳定边缘,打开中心;稳定中心,照顾边缘”的方针,结合上下部调剂,优化装料制度及送风制度。布料矩阵为P44442439.5337134.51321371K444423392362331291182,同时利用大风量、大富氧、全用风温来活跃炉缸,依靠发展中心煤气流来降低渣铁环流对炉缸侧壁砌体的侵蚀的同时,也减轻了边缘气流对炉墙的冲刷,减轻了冷却设备的破损。

3.1.5加入钒钛球

TiO2在炉内高温还原气氛下,生成Ti的碳、氮化物,与铁水及铁水中的析出的石墨等凝结在离冷却壁较近的被侵蚀严重的炉缸、炉底砖缝和内衬表面。由于Ti的碳、氮化物熔点很高,从而对炉缸、炉底内衬起到保护作用。

在使用钒钛矿护炉时,应根据高炉侵蚀情况,因地制宜的加入TiO2量,过少起不到护炉的作用,过多炉渣会变稠对操作带来困难,同时需要注意气流的变化给炉况顺行带来的影响。根据3号高炉实践证明,正常TiO2加入量为每吨铁7~9 kg时(见图2),保证铁水ω(Ti):0.13%~0.18%,护炉有效。

3.2护炉效果

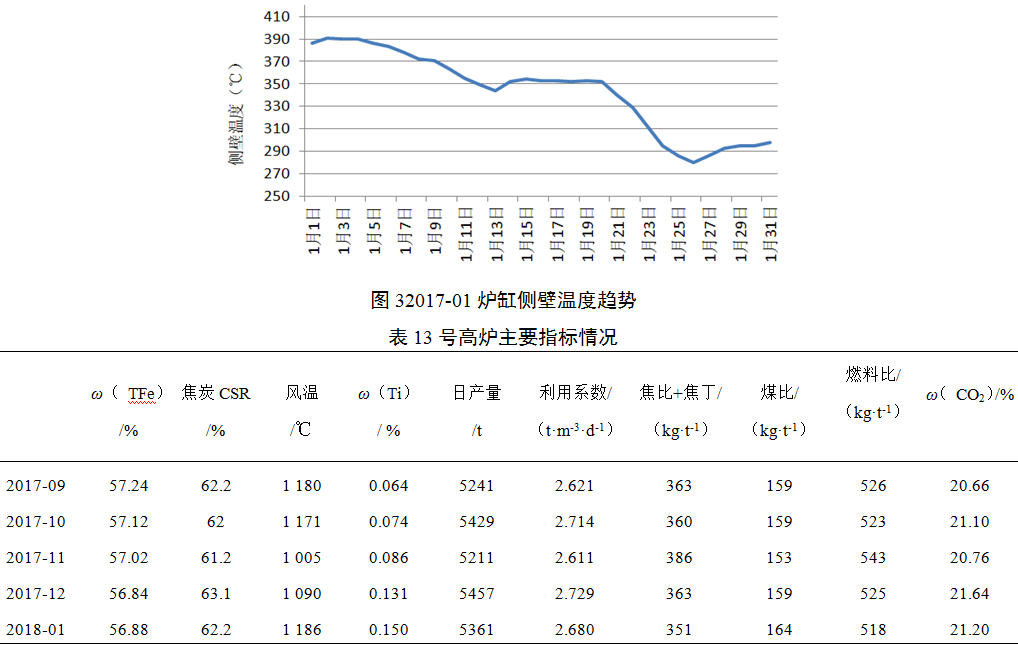

通过采取一系列措施后,炉缸侧壁温度得到了有效可控,一个多月的时间,由最高402 ℃持续下行最低至280 ℃(见图3),保证了高炉生产的安全可控。与此同时,通过不断的优化操作,护炉生产条件下,各项技术指标依然完成的很理想(见表1)。

4 结语

(1)在后期炉役的作业中,依靠发展中心和适当抑制边缘的操作思想是减少铁水环流,达到不控冶强也能有效降低炉缸侧壁温度的最关键一步。

(2)控制合理的入炉TiO2负荷和一定的铁水Ti含量,在有效护炉的同时并不影响炉况的顺行及指标的优化。

(3)高炉炉体灌浆是一项可以长期维护炉体的手段,可以有效消除内部气隙,对改善炉体导热有显著作用。

5 参考文献

[1]程坤明,银汉.现代高炉炉底炉缸结构. 炼铁,2005, 24(1):27~31

[2]国宏伟,刘一力,陈伟伟,等. 高炉死料柱孔隙度变化对炉缸炉底流场的影响. 2010年全国炼铁生产技术会议暨炼铁学术年会文集. 北京:中国金属学会,2009

(责任编辑:zgltw)