-

摘 要 6号高炉规范高炉日常操作、制定合理的操作制度、原料管理、渣铁管理,优化布料模式,提高煤气利用率到48%,加强设备点检,减少生产波动,四季度燃料比500kg/t以内,实现了中心加焦高炉燃料比“破五见四”的突破。

关键词 管理 操作 煤气利用率

武钢6号高炉(有效容积3200m3)于2004年7月16日建成投产,高炉当时集成了并罐无料钟炉顶、薄炉衬全冷却壁结构,联合软水密闭循环冷却系统、炉前全液压设备、烧结矿分级入炉等先进技术及设备。2014年11月18日停炉中修,更换5、6段铸铁冷却壁及对部分设备进行改造升级,中修改造用时42天。投产后6号高炉大胆创新,开拓思路,通过加强原燃料管理,优化高炉操作,优化布料提高煤气利用,加强炉型控制,规范送风系统设备巡检制度,加强渣铁管理等措施。燃料比从516.5kg/t降到500kg/t以内,从而降低冶炼成本。炉前炉内实行标准化操作,高度重视炉型的管理,强化炉前渣铁的组织等措施降低能耗,2016年降低燃料比取得较大突破。

1 原料条件及管理

原燃料条件是降低燃料比的重要环节,原燃料差或不稳定都会对煤气气流分布有影响,原燃料质量波动甚至会导致炉况波动,导致燃料比的大幅上升,因此抓好原燃料管理是降低燃料比的重要措施。

6号高炉配矿结构为烧结矿(65%~70%)+球团矿(15%~20%)+块矿(12~15%),孰料率基本在85%左右。

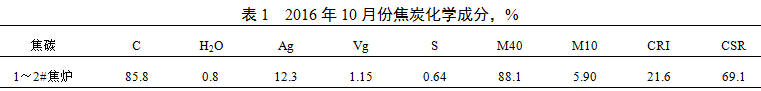

6号高炉焦碳主要来自1~2# 6m焦炉,焦炭成分如表1。不足部分由少量9#、10#7.63m焦炉、湿熄焦或露天焦碳库翻焦补充,翻焦来源复杂,质量参差不齐,普遍粒度偏小,为减少翻焦对高炉顺行的影响,高炉规定焦槽严格按4个干熄槽1个翻焦槽使用,确保用焦质量稳定性。

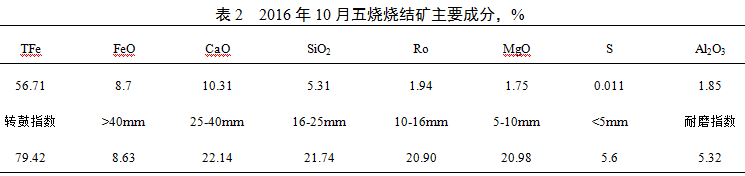

烧结矿主要来自五烧、四烧为辅,五烧的产能不能完全长期稳定满足6号高炉的用量,需取堆场料或其它烧结矿补充,这样会造成粒度组成不同,物理化学性能不一样的烧结矿入炉,不利于煤气流的稳定。成分如表2,为减少堆场料影响,要求间隔取料,每班取堆场时间尽量不超过2h。

球团为自产鄂球,块矿为南非、海南、澳块。至8月开始,高炉块矿配比从10%上用至15%,熟料率降低较多,由于块矿含粉量高,特别是阴雨天过筛难度大,6号高炉块矿系统存在设计缺陷,导致大量矿泥入炉,影响高炉的透气性。高炉通过上下部制度调整,改善料柱的透气性,控制合适的炉温及炉渣碱度,保证炉缸工况,同时加强原燃料实物检查,根据来料情况必要时降低块矿配比至12%,通过以上措施减少块矿上用熟料率降低对炉况影响。

原燃料的波动影响到炉况顺行及煤气利用变化,因此加强原燃料管理是降低消耗的重要措施。(1)加强原燃料筛分管理,矿筛筛速控制在5.5~6.0 t/min,焦炭筛速控制在1.5~2.0 t/min。 长期跟踪和记录筛网的使用情况和更换情况,制订相应的筛分管理制度要求相关岗位加强对筛网的巡查力度,发现堵筛或糊筛现象及时处理,提高筛分效果防止粉料入炉。(2)及时了解入炉原燃料情况,要求交接班要将原燃料的槽存状况及槽存量进行交班,焦槽、翻焦、湿焦的使用时间、情况及时进行记录;通过ERP操作咨询系统了解烧结矿FeO、MgO含量及碱度波动情况;每班到槽下取实物样来了解原料变化情况,及时采取应对措施最大限度减少原料对高炉的影响。

2 优化高炉操作

为了实现高炉的长期稳定顺行,必须对重要参数进行量化管理,形成有效的高炉操作模式:以稳定冶炼强度为操作核心,以理论燃料比为操作指导,确保渣铁物理热。在操作上要求要求工长操作做到“三勤”,参数使用平稳,杜绝低炉温。以此达到炉况长期稳定顺行的目的。

操作参数的控制是高炉稳定顺行的基础,实施精益控制管理,将操作参数控制在合理范围。

(1)日常操作参数量以煤气利用率结合综合负荷为判断依据;

(2)关注各段炉身静压力变化,压差结合炉身静压力适时调整控制,热风压力<0.415MPa,在静压力高且分岔时应适当降低压差,及时消除管道以避免管道吹出;

(3)[Si]: 0.35~0.50%;CaO/SiO2: 1.15~1.25;渣铁物理热≥1490℃。

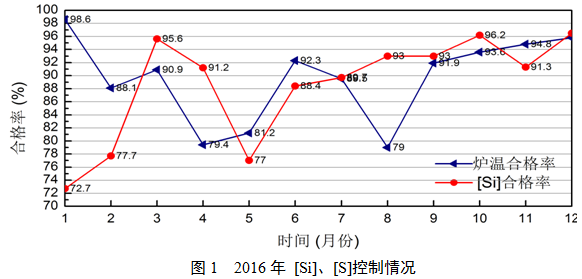

采用 “风温关大闸操作,用煤调剂炉温”控制高炉热平衡的操作模式,风温关大闸操作这一措施的实行,保证了参数使用的稳定,也保证了炉温、物理热的稳定,也有利于降低消耗。控制合理稳定炉温也是降低消耗重要因素。炉温低时采取措施要果断,负荷调整加焦以300~500kg/批为基准,必要时要及时补加净焦。2016年 [Si]、[S]控制情况如图1。

3 优化布料提高煤气利用率

长期稳定的、合理的煤气流分布是高炉炉型稳定、煤气利用高、高产低耗的基础,摸索合理的气流控制,保证边缘气流的稳定,追求气流在炉内径向分布的均衡,6号高炉为提高煤气利用率,在上下部调剂方面做了一些探索。

上部调剂主要对矿焦比、炉顶布料角度的调整控制。矿焦比的调整:根据高炉炉况及外围变化情况,高炉对上部制度进行了调整,由于外围原料变化,之前制度边缘气流较松,软融带根部压不下去,炉身易粘结,后制度调整为压边缘,将软融带根部压下去后,边缘气流分布合适,炉身不在易粘结。煤气利用也基本稳定在48%左右。6号高炉原燃料来料复杂,受外围原燃料条件变化影响大,在原燃料不足的时候时常用翻焦、湿焦、堆场料等原燃料进行补充,以及烧结用料变堆时等原燃料粒度均会发生较大的变化,由于粒度的变化会导致气流的变化,影响高炉的煤气利用率,高炉通过调整矿石、小烧在边缘的分布量,调剂煤气流分布。当氧量变动时,矿制度适当微调,中心气流打通是高炉稳定顺行的关键,要保证中心气流充足,首先必须保证初始煤气流能穿透中间环带。合理的中间环带的控制,能稳定高炉气流。当风少时间长,中心吹不透时,通过调整矿石及焦炭布料环数,向中心疏导气流。外围原燃料变化,风少时中心焦量适当调剂,中心焦中心焦焦碳量维持在2~3环。

布料角度的调整:为了提高煤气利用,布料角度逐步外移,当中心气流打通情况下,将布料角度适当外移以提高煤气利用,焦炭中心角度控制在合适范围。

下部调剂是高炉调剂的基础,下部调剂主要是选择合适的进风面积,来获得充足的鼓风动能,以活跃炉缸。根据原燃料条件调整φ130风口数目,保证风速230m/s。高炉调整前φ130风口28个,φ120风口4个,后缩了2风口,φ130风口30个,φ120风口2个。

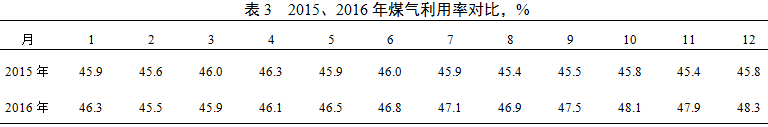

自9月份以来,煤气利用率稳定在47~49%,燃料比在10、11、12月份降至500kg/t,以下。

4 炉型控制管理

合理操作炉型是高炉长期稳定顺行降低消耗的基础,炉型的维护主要要有合理的气流分布,也就体现在煤气利用率上,气流分布合理,煤气利用率也就较高,在日常炉型管理上主要以控制合理的边缘及中心气流,将高温区根部稳定合理范围;铜冷却壁温度比进水温度至少高出3~4℃,水温差控制在4.0~6.0℃。炉缸工作状况也是炉型控制上重点关注方面,炉缸温度主要参考炉缸一段炉底温度和炉缸四段侧壁温度,这两个反应了炉缸的活跃状态。

2016年高炉由于外围原燃料及设备原因,炉身也出现了几次粘接,导致炉况出现波动,对降低消耗也带来很大影响,经过几次炉身粘接,高炉也逐步摸索出了减少粘接方法,(1)将高温区压下来控制在7~8段,边缘气流稳定,根据氧量及小烧用量,合理控制矿石边缘环数(2)中心要能吹透,中心吹透,边缘才能稳定,边缘气流不稳也容易粘接。(3)出现粘接趋势及时调整,利用边缘气流的变化,将局部粘接部位渣皮清掉。自9月份以来高炉炉型没有出现粘接,炉况保持了稳定,消耗也控制在500kg/t,以下。

热制度及造渣制度的不稳定都会影响到软融带的高低,在软融带上下移动的过程中极易造成渣皮厚度的变化,继而会形成结厚破坏炉况,因此在操作上我们还是要坚持勤观察、勤分析、勤调剂的原则,力求热制度和造渣制度的稳定。为避免炉温大起大落而影响渣皮的稳定性从而影响炉型,生铁[Si]:0.35~0.50%, CaO/SiO2 : 1.15~1.25,物理热>1490℃。

5 规范送风系统设备巡检制度

6号高炉至今已经生产13年,高炉送风系统隐患多,特别是热风炉系统,温度高点很多,如果有一处隐患没有及时发现都可能造成大的事故。因此车间要求每个白班岗位人员对高炉区域进行全方位巡检。所有点检数据建立电子台帐。对高炉送风系统,所有温度高的位置,均做相应的降温处理,要求每班对送风系统必需4h检查一次,异常情况记入电子台帐,在日常检查过程中岗位人员多次发现重大隐患,由于发现及时避免了大的事故的发生。

6 规范炉前出渣、出铁管理

在高煤气利用率、高冶炼强度的高炉生产时,由于入炉铁份低渣量大,炉前能否及时出尽渣铁是限制性环节。渣铁出不尽时导致炉缸透液变差,破坏炉缸初始煤气流的分布,而且还有可能烧坏风口,憋掉渣皮,造成煤气流紊乱,降低煤气利用率等发生。因此,建立规范的炉前出渣出铁管理制度,是高炉稳定顺行的重要保证,炉前管理措施:

(1)班组考评标准:以班组的基础工作、工作质量、铁口合格率等综合指标评价班组的成绩,强调均匀出铁,理顺生产节奏达到拉动式生产的目的。

(2)建立联合巡检制度:车间职能带领班组长对交接班的铁口、卫生、劳纪、守岗、设备状况全面检查,以评估班组工作质量。

(3)加强炉前设备点检,出铁前、出铁过程中、堵口前对炉前液压站、炮、开口机等设备都要进行检查,避免因设备故障导致憋炉或降压。

(4)严格控制打泥量,根据氧量及冶炼强度情况控制打泥量在18~21s,开铁口时间间隔10~15min,确保出铁时间90~120min。

(5)炉前施行岗位交接牌制度,岗位对口交接班。

(6)炉前开铁口施行手指口述安全确认制。手指口述安全确认制就是副组长及各岗位负责人成队列形式一字排开, 开铁口前必须保证6人,由组长询问,岗位如实向组长汇报出铁前的准备工作,设备是否具备出铁条件等.通过口实行手指口述安全确认制的施行,我们收到的成效是非常明显的.因为设备事故的耽误明显减少了。

(7)改进炉前倒铁口技术。

6号高炉以前是两天完成倒场作业,由于两个铁口共用一个液压站,倒场作业过程中液压设备出问题时,常常导致憋炉,后来高炉改进倒铁口方式,改为两个铁口同时倒,在倒铁口过程中,控制好打泥量,头2次打泥量控制在15s,然后泥量逐步上加,出铁2个班后,打泥量控制在21±2s,铁口深度恢复正常,同时控制好边缘气流,为倒铁口创造条件,原先1天倒一个铁口时,由于是相邻两铁口出铁,所以对气流的分布及渣铁的排放是不利的,而两个对向铁口同时倒,更有利于炉缸周边气流的分布和渣铁的排放,也不容易跑焦炭或卡焦炭。

7 取得成效

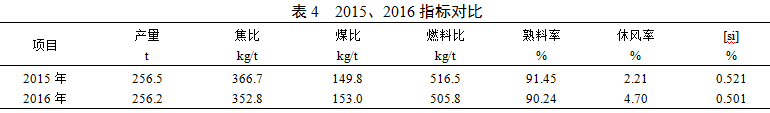

2016年外围影响多,烧结、焦化、炼钢检修频繁,高炉氧量波动大,生产组织难度大,特别是8月份,由于溜槽断裂对高炉炉况影响较大,2015、2016年指标对比如表4。

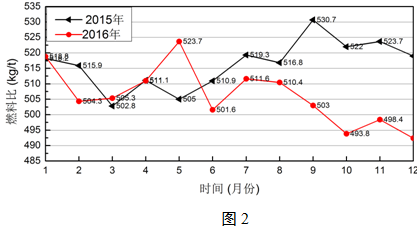

2016年熟料率与2015年降低了1.21%,而休风率比2015年上升了2.51%,这些因素大大影响了高炉降低燃料比的难度。在外围条件变差条件下,高炉在9月份后连续3个月燃料比降至500kg/t以下, 2016年至12月为止燃料比505.8kg/t,与2015年相比降低了11kg/t,燃料比对比情况如图2。

8 结语

6号高炉通过量化高炉操作参数,实行操作标准化、管理规范化,建立各项规范检查制度,减少了炉况的波动。通过优化制度提高煤气利用,合理的热制度及造渣制度,加强日常炉型维护,保证了炉况的稳定低耗,2016全年降耗效果取得突破,这是管理和技术上的突破。

(责任编辑:zgltw)