-

摘 要 本文介绍了方大特钢1#高炉(1050m3)强化冶炼实践过程,通过采取精料、风机挖潜、高炉顶压、炉前攻关以及高炉操作工艺攻关等措施,使1#高炉在2018年4月份平均利用系数突破3.82,达到了国内同类型高炉的先进水平。

关键词 高炉 利用系数

Practice of strengthening smelting in No. 1 BF of Fangda steel

LIU Tao ZOU Yanfei LIU Quansheng YE Xiaofeng

(Fangda Special Steel Technology Co., Ltd.)

Abstract This paper introduces the practice process of strengthening smelting in No. 1 blast furnace (1050m3) of Fangda special steel. By adopting such measures as fine material, fan tapping, top pressure of blast furnace, attack before the furnace and attack of blast furnace operation process, the average utilization coefficient of No. 1 blast furnace in April 2018 has exceeded 3.82, reaching the advanced level of the same type of domestic blast furnace.

Key words blast furnace utilization coefficient

1 前言

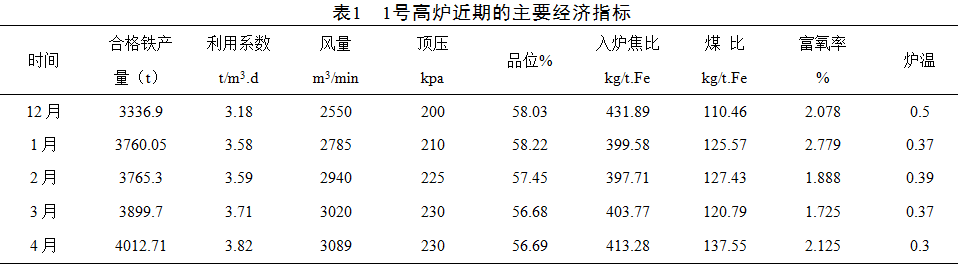

方大特钢1#高炉有效容积1050m3于2006年10月投产,1#高炉采用优质碳砖陶瓷杯综合炉底,顶燃式热风炉,PW型串罐炉顶,高速皮带上料,全储铁式浇注铁沟。设有南、北两个铁口,20个风口。2017年10月23日因炉缸水温差高,热流强度超警戒值休风堵风口,在休风期间炉缸水温差持续上涨,热流强度上升,于24日中班决定由休风转为中修。经过34天紧张施工高炉于2017年11月27日22:58分点火复产,第3天即达产、达标,随后炼铁厂通过采取以精料为核心,通过风机挖潜、高顶压、大矿批操作,采用降低生铁含硅量、增加出铁次数等措施,1#高炉的强化冶炼达到历史最好水平,各项经济指标差均达到了国内同类型高炉的先进水平。冶炼强度原来的1.723t/(m3•d)提高到1.954t/(m3•d),利用系数由3.18t/(m3•d)提高至3.82t/(m3•d)。高炉主要技术经济指标见下表1。

2 强化冶炼措施

2.1 狠抓原燃料管理,提高精料水平

精料是高炉生产顺行,指标先进,节约能耗的基础和客观要求。特别是在原燃料供应紧张,质量下降的条件下,加强精料管理,对高炉实现长期稳产顺行,降低消耗的意义更大。

根据1#高炉实际情况,影响高炉顺行因素主要有以下三个方面:

(1)首先是原燃料质量差、含粉末多,料柱透气性差;

(2)是两股气流分布不稳定,炉况顺行差,经常悬料频繁塌料低料线有近一步加剧了气流变化;

(3)高炉操作参数波动大,特别是炉温和碱度不稳定,造成成渣带不稳定。针对这种情况,立足自身加强原燃料的管理和提升原燃料的质量成为高炉强化的关键环节。

2.1.1 提高精料水平

稳定含铁原料与高炉需求的供需平衡,加强烧结用料质量和燃料粒度控制,提高烧结用燃料粒度合格率;实施厚料层作业,通过增加料层厚度,提高料层蓄热能力,稳定烧结矿质量,改善烧结矿强度,目前烧结矿碱度平均2.0左右提高转鼓指数在76%以上;改善烧结矿粒级组成,从源头降低原料含粉率。

2.1.2 加强槽下筛分管理

烧结矿小于5mm的粉末变化1%影响焦比0.5%,影响产量0.5%~1%[1]。入炉粉末不仅影响高炉顺行,造渣消耗焦碳外易使炉墙结厚、结瘤。因此加强过筛减少粉末入炉尤为必要。对外购焦炭采用更换焦炭筛网,间距由21mm改为25mm,焦丁筛为10mm。同时加强焦炭、焦丁筛网的管理合理控制筛分流量,确保筛分效果。机烧筛分流量控制由2t/min控制1.7t/min到内,焦炭1.5t/min控制内,另外传输过程中,高炉仓位保证1/2以上方可放料,减少落差,降低烧结矿二次破碎,减少入炉含粉,改善炉料的透气性。积极落实岗位责任制,加强巡检维护的频次及质量,加强与外围的联系,做到快速反应,保证物流畅通,信息畅通。发现异常及时处理把对高炉的影响降到最低。

2.2 低硅冶炼

低硅冶炼不仅为高炉炼铁节约成本,提供优质生铁的同时也降低了工序的能量消耗。生铁含硅每升高0.1%炼铁焦比升高4-6Kg/t[3]同时炼钢成本增加。控制铁水硅含量的方法主要有:

(1)减少炉原燃料SiO2含量

(2)降低软熔带控制滴落带位置,控制滴落带高度,减少铁水中(C)SiO 接触的机会。

(3)提高终渣氧化性,降低风口区温度,在保证炉渣良好流动性的基础上适当提高炉渣碱度,促进铁水脱硅。

(4)提高炉顶压力和煤气利用率。

2.3 加强炉前管理

矿石入炉品位下降,渣比上升,经常出现因渣铁出不净而造成炉内憋风、憋压现象,高炉被迫减风控制,影响了高炉的强化,同时也给高炉的安全生产带来极大的威胁,炉前采取了以下措施:炉前操作是高炉冶炼过程的重要环节,炉前各项指标的好坏直接影响高炉各项技术经济指标。高冶炼强度情况下,就更加重要。杜绝高炉因出不净渣铁或不正点出铁而憋风减风,影响高炉强化冶炼。

(1)调整铁口深度,铁口深度由2.6m-2.8m提高到2.7m-2.9m。

(2)调整钻头大小增加φ50mm、φ55mm、φ70mm钻头,根据实际情况调整钻头大小,控制出铁时间55±5min。

(3)调整炮泥配方,缩短炮泥烧结时间,炉前拔炮时间由原来的25min缩短到15min以内。

通过以上措施,使日均出铁次数由18次/天提高到20次/天,及时排净了渣铁,为高炉的强化和长周期稳定顺行创造了有利条件。

2.4 坚持稳定促高产的指导思想、大风量高顶压的强化思路。

1#高炉自2018年1月份以来,以风量作为高炉强化的物质基础,使风量由2015年1月的2780m3/min,提高到目前的3083 m3/min,风压由365kpa±提高到410kpa±,充分发挥风机的潜力,并且使用了大风量后,炉缸工作状态明显好转,增产降耗效果显著。

2.5 提高顶压

高炉冶炼是一个逆流反应过程,主要依靠上升煤气与下降炉料的充分接触完成冶炼过程。目前条件下高炉强化的目标是发展间接还原,提高煤气能量利用,顶压每变化10Kpa,影响焦比0.5%[2],影响产量2%~3%。高压操作就是要提高炉顶压力,充分发挥高炉的顶压环境优势,延长煤气与炉料接触时间,提高煤气热能和化学能的利用效率。1号高炉炉顶压233Kpa,料柱全压差180Kpa,煤气流稳定,高炉顺行良好。实现高压操作后,炉顶煤气CO2值由18.3%提高到目前的19.8%左右,降低燃料比月20kg/t,见表1。

2.6 摸索合理的煤气分布

针对1#高炉的实际情况,我们认为合理煤气分布应满足:1、坚持以开放中心气流为目的的调整思路,维持强而窄的中心气流,控制十字测温中心500-600℃。2、在加重边缘的同时控制好边缘十字测温温度100℃,以保证探尺活动正常。

为了取得上述合理的煤气分布,在上、下部调剂上进行了一系列调整:逐步形成了“大矿批、大角度、大角差”。在使用大ɑ角的同时增大矿角,形成中心畅通,边缘稳定的煤气流。目前1#高炉的最大矿批为40t,矿角44°,角差达13°。高炉煤气利用率长期稳定在0.48%以上,煤气中CO2高于19.5%以上。

3 结语

(1)精料是炉况稳定顺行的基础,在高煤比,高冶炼强度下,对原燃料的管理显的尤其重要。

(2)通过采取一系列措施,大风量、高顶压、高压差、上下部调剂等操作,取得了较好的冶炼效果。

(3)保证一定风速,吹透中心,活跃炉缸,维持炉缸热制度稳定是高炉稳定顺行的必要保障。

(4)炉前出铁是高冶炼强度的重要环节。

4 参考文献

[1]邓守强.《高炉炼铁技术》.北京.北京冶金工业出版社1990.295~328

[2] 周传典主编.《高炉炼铁生产技术手册》.北京.北京冶金工业出版社2008.351~390

[3]王筱留.《高炉生产知识问答》.北京.北京冶金工业出版社2008.196~198

(责任编辑:zgltw)