-

摘 要 舞钢公司炼铁厂1260m3高炉计划休风100h,通过对休风料的加入时机和操作合理控制,使高炉复风后2天高炉炉况恢复到正常水平。本文对这次休复风操作进行了总结,并分析总结了通过控制适当的炉温、合适的炉渣碱度、适当退矿批、加锰矿、加少量净焦,以及堵风口的操作方法等,实现了复风后高炉炉况的快速恢复。

关键词 高炉 计划休风 恢复炉况 操作

Operation Practice of 100 hours Blowing-down and Reblowing at Wugang Steel’ 1260m3 BF

YANG Zengguo LIU Hongwei

(Wuyang Iron and Steel Co.Ltd. ,Henan)

Abstract Blowing-down was carried out because of plan overhaul at Wugang steel’ BF. By controlling the opportunity and reasonable operating system of adding the raw material, BF achieved to the normal condition after reblowing two days. This essay summarizes the blowing-down and reblowing operation, it analyzes and summarizes some methods, such as controlling the reasonable silicon content, the appropriate basicity of slag, appropriating to reduce the weight of mineral, adding the manganese ore, and adding a small amount coke and plug tuyere. BF achieve to the normal condition quickly by these methods and reasonable operating system.

Key words BF blowing-down and reblowing recover operation

1 概况

舞钢高炉(1260m3)设计2个铁口、22个风口,采用砖壁合一的薄壁型炉衬,于2014年3月投产。舞钢公司仅设有铁钢轧单一生产线,2017年2月因炼钢转炉检修停炉10天,为了平衡公司的生产需求,高炉计划休风96小时,实际休风时间99小时37分钟(3月1日4:48至5日8:35)。高炉对此次长期休风休风料的加入和堵风口数量、休风后密封等节点经过了多次的讨论修改,在复风后炉况恢复较快,在恢复过程也未出现烧坏风口的情况,本次长期休风整体来说比较成功。

2 休风前炉况

舞钢高炉自2016年10月来因西南方向炉缸侧壁温度持续偏高,堵13#风口,以21个风口送风。休风前高炉炉况稳定,风氧和煤比水平都处于较好水平:休风前一周平均风量2500m3/min、富氧量1000m3/h、利用系数2.72t/(m3•d)、焦比327kg/t、煤比168kg/t、炉温控制在0.3-0.45%、物理热1480℃;休风前高炉炉料结构为:74.7%烧结矿+4.7%球团矿+20.6%生矿,矿批35t。

3 休风操作

3.1 操作思路

本次长期休风,以复风后高炉尽快排出冷态渣铁、迅速恢复炉况为核心,要求休风前提高炉温,保证炉缸热量充沛,确保炉况顺行;休风料适当减轻焦炭负荷,附加少量净焦,同时适量加入锰矿,使用球团矿代替硅石降低碱度,减少渣量,以确保渣铁流动性;偏堵东出铁场上方风口,防止烧坏风口,避免二次休风。

3.2 休风前准备

休风前对高炉操作方针进行调整:[Si]控制在0.4%-0.6%,R2=1.15,物理热1480-1500℃。配管检查进风系统和冷却水系统,对需要休风处理的做好记录;喷煤岗位按计划控制磨煤量,以便腾空煤粉仓和喷吹罐进行检修;上料提前控料,以腾空槽下称量斗和上下料罐,保证振筛、皮带上干净;热风炉不限制使用煤气量,以保证休风前三座炉子都能烧好;每个岗位都下发了各自的检修项目和安全防护措施。

3.3 休风操作

(1)休风料加入

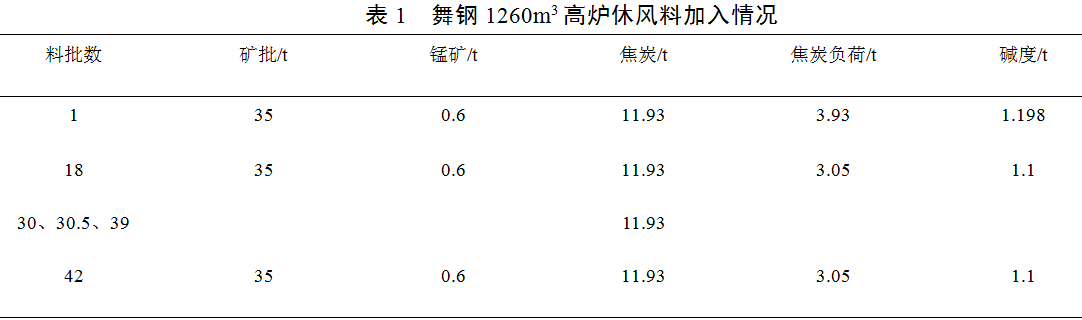

2月28日21:00焦比由380 kg/t加至420kg/t,矿批35t未变,配料结构调整为:69.9%烧结矿+14.6%球团矿+14.9%生矿+1.7%锰矿;23:30焦比加至500kg/t,全焦比合534kg/t;3月1日1:30附加2罐净焦,3:10附加1罐净焦,休风料调整如表1所示。

(2)休风过程

为了控制休风时间在6:00之前,提前控制好出铁间隔。最后一次铁1:48开口,于3:10见风头开始减风,至休风共喷铁口98min。为了提高顶温以利于炉顶点火和避免休风后料线过深,在出铁来风后开始提前手动放料,料线由1.4m放到0.6m后禁开下密停止放料。高炉休风时炉顶温度280℃、料线约5.0m。

(3)保温措施

在高炉休风后立即停喷煤冷风和炉身静压氮气;1h后停1台软水泵、高压水降低水压,降低冷却水量;待炉顶点火后,快速卸下直吹管并封堵盲板;风口使用有水炮泥堵死,工长和配管岗位每小时检查风口堵泥情况,如有发红透亮的风口立即重新封堵,防止进风;炉顶使用水渣压料面,水渣数量大约4吨。

4 复风操作

4.1 复风前准备

高炉所有系统联动试车完毕;炉前捅开12个风口的堵泥(余10个风口堵砖),上吹管前抠掉风口前端炮泥和凝结的渣铁见红焦炭;提前2h启动软水泵、风机房启动风机送风至放风阀;运输对好铁水罐,炉前具备出铁条件,水冲渣具备出水渣条件。

4.2 复风操作过程

(1)送风料制和负荷调整

3月5日8:25开始复风,复风矿批32t,焦比500kg/t,每批锰矿0.6t,校核碱度1.14,布料制度仍为调整:, ,料线1.4m/1.4m。

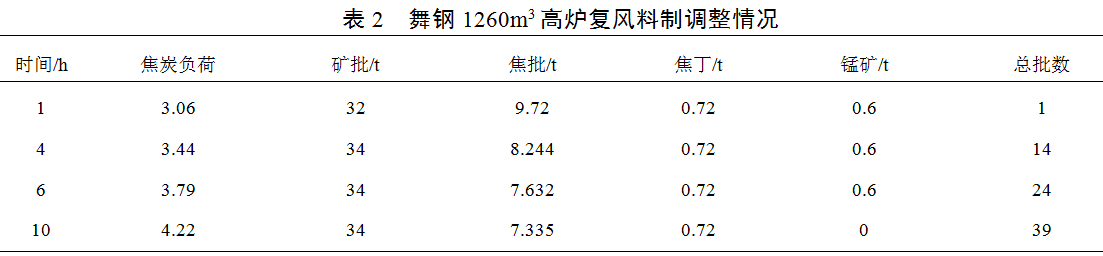

本次休风时间长热损失比较大,高炉复风大焦比500kg/t,焦炭负荷3.06;后续随着加风开风口和出铁,矿批逐步加至34t、减焦比至350kg/t,焦炭负荷4.22。复风料制调整情况如表2所示。

(2)开风口加风情况

送风时堵1、3、5、6、7、10、13、15、19、21号10个风口,以12个风口送风,送风面积0.1339㎡,8:45全引煤气后风量迅速加到1350m3/min。由于休风时间长,第一炉铁物理热偏低,高炉出铁时间短,未下渣堵口,至13:20出铁基本正常,高炉压量关系基本稳定,探尺动作良好,逐步开风口加风。先捅开西出铁场上方的15、19号风口,加风到1800m3/min,鼓风动能控制在7000KJ/s以上,15:00开始喷煤;16:40捅开21号风口,后续根据炉况恢复状况,18:05捅开1号风口,18:58捅开10号风口,加风到2050m3/min,因铁水罐紧张,高炉停止加风,风量维持不变近8h,6日4:50捅开7号风口;10:50捅开5号风口;14:27捅开6号风口;17:53捅开3号风口,除13#风口外风口全开,风量加到2450m3/min,达到休风前的风量水平,高炉送风参数如表3所示:

炉前出铁情况

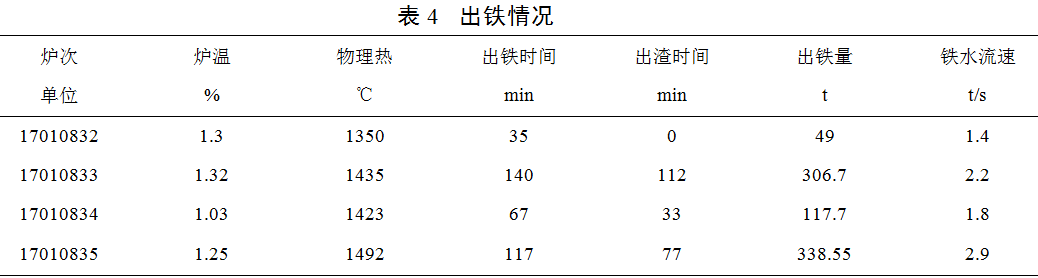

考虑休风前喷铁口时间较长,送风后155min第1炉开口出铁,炉温[Si]=1.3%,物理热1350℃,炉渣碱度R2=1.12;因铁口浅加之烧开铁口,出铁过程中有卡铁口现象,共计出铁时间35分钟,主沟渣液面刚开始上涨,未下渣,期间理论铁量240t,出铁49t。第2炉间隔95min开口,出铁时间140min,炉温[Si]=1.32%,物理热1435℃,渣铁流动性较好;前3炉,物理热均偏低,渣铁流动一般,第四炉已到达正常水平,恢复正常出铁秩序。前四炉出铁情况和出铁参数如表4所示:

5 操作总结

5.1 休风前碱度的调整

由于休风焦比高,考虑到送风后铁水硅含高、物理热低,如果此时碱度偏高就会严重影响到渣铁的流动性,对炉况的快速恢复不利,故休风前料制中二元碱度控制在1.0-1.05,较正常碱度下调0.1-0.15水平。在附加净焦时也不附带硅石而是采取用相应一定量的球团代替烧结矿来调整碱度,减少渣量和热量损失。送风后第一炉铁未出渣;第二炉铁开口来渣较早、渣铁分离好、炉渣流动性好,水冲渣投入使用。

5.2 休风焦比和净焦加入时机比较合适

休风焦比参照了外厂长期休风和自身休风经验,确定了休风全焦比:休风前燃料比的基础上增加10-15kg;净焦加入的原则是第一次加入的净焦在休风时能够下达至风口、第二次加入的净焦下达至炉腰炉腹。从送风后出铁和炉温情况可以看出达到了预期的目的。

5.3 附加锰矿

料制中锰矿的加入按照炉温0.8%、铁中锰含量0.5-0.6%计算。锰矿在休风前约9小时加入,休风前炉温0.35%时锰含量在0.4%左右的水平;送风后炉温1.3%时锰含量0.6%,基本符合设定的要求,保证了送风后铁水在炉温较高水平下的流动性,有利于炉况的快速恢复和提高炉缸的活跃性。

5.4 堵风口个数

考虑到这是高炉第一次如此长的休风,加上高炉休风时需要更换热风炉预热器,休风期间热风炉无法正常烧炉影响送风时风温的使用加上外围条件的限制:铸铁、烧结检修进度比高炉时间长等,故此次堵风口数目上比较保守:堵10个风口,以12个风口送风。从复风后高炉连续4炉炉温都处于较高水平看,一方面是送风前期担心风温水平不足出现低炉温情况用煤较多,另一方面也是堵风口数目偏多。从这次休风看,100小时的休风,堵风口数目在风口总数的30-35%是比较合适的。

5.5 布料制度的调整

高炉上部布料制度为: , ,以实现发展中心气流、稳定边缘气流的布料方式。全焦后焦炭数量增加幅度较大,故料制调整为 , ,避免中心过分发展;送风后初期考虑堵风口多风量小,退矿批至32t,从后面的炉况发展看料制的调整时合适的,气流保持稳定未有较明显的波动。

6 结语

此次高炉长期休风(接近100小时)是比较成功的,复风后2天时间内高炉风量和指标基本恢复到正常的水平,得益于以下几方面:

(1)高炉休风前料制中焦比和碱度调整到位、净焦数量和时机合宜;

(2)长期休风配加锰矿(或者萤石)是有必要的;

(3)堵风口虽然数目偏多,但在后续中根据出铁和外围组织到位下快速开风口加风,为炉况的2天恢复正常水平提供了有利的保障;

(4)休风后采取降低高炉中压水、高压水的压力和流量;每个短管封盲板,风口堵泥并加强检查;炉顶点着火后压一定数量的水渣等措施,减少了炉内的热量损失;

(5)休风前后对料制进行微调,保障了气流的稳定分布。

(责任编辑:zgltw)