-

摘 要 龙钢炼铁厂高炉通过改变入炉块矿的配加方式、上下部制度的调整、改善炉渣性能、提高原燃料质量等多项措施,块矿使用配比高炉月平均最高达17.90%,实现了降本增效,取得了较好的经济效益。

关键词 高炉 炉料结构 块矿 配比

1 概述

进入2017年,钢铁市场回暖,2月14日龙钢1#高炉(1280 m3)开炉投产,2月27日2#高炉(1280 m3)相继开炉投产。随着5座高炉开足马力全面生产、释放产能,高炉进一步强化,产量得到大幅度的提升,高炉球团矿供应出现紧张缺口。通过改变入炉块矿的配加方式及依靠技术进步、优化炉料结构加大块矿配加比例来减少球团矿用量,弥补了球团矿用量不足且进一步降低了生产成本。块矿虽属生矿,其冶金性能比球团矿略差,但由于块矿具有比球团矿性价比高的特点,所以在生产中只要采取有效的技术手段,提高冶炼技术水平,提高入炉块矿配比可获得较低的生产成本。龙钢炼铁厂高炉从17年4月份开始提高入炉块矿配比,目前块矿配比稳定15%左右。

2 高炉使用块矿基本情况

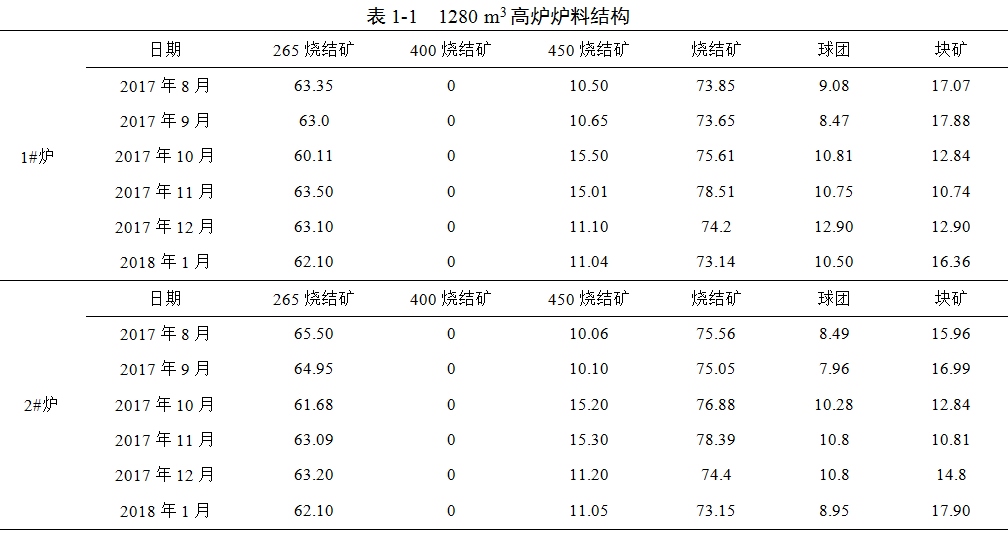

龙钢炼铁厂拥有烧结机3座,265m2烧结机1座、400m²烧结机1座、450m2烧结机1座;拥有高炉5座,1280 m3高炉2座、1800 m3高炉3座;球团矿竖窑2座,12 m2竖窑1座、16 m²竖窑1座。炉料结构:采用高碱度烧结矿+球团矿+块矿。入炉所用原料为自产烧结矿、球团矿和外购块矿。由于球团矿竖窑产能偏低4500吨/日,通过炉料结构的优化调整,高炉从17年4月份开始增加块矿配加比例,既弥补了球团矿产能不足,又降低了生铁成本,取得了良好的经济效益。1#-5#高炉月炉料结构见表1-1、表1-2。

3 块矿冶炼特性

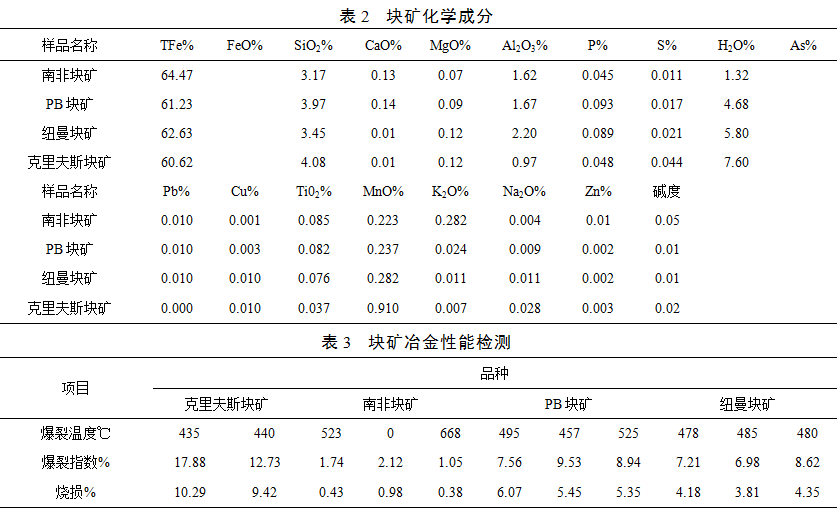

块矿虽属生矿,其冶金性能比球团矿略差,1#-5#高炉所用块矿经过高炉炉况运行及冶金实验检测选定品种稳定为PB块矿或纽曼块矿与南非块矿三种。通过实验检测数据对比见表2、表3。

通过以上的测定结果看出:

(1)南非块矿含铁品位高,PB块矿、纽曼块矿此次,克里夫斯块矿偏低;南非块矿的热爆温度高,PB块矿、纽曼块矿此次,克里夫斯块矿偏低;南非块矿的烧损低,PB块矿、纽曼块矿此次,克里夫斯块矿偏高;但从碱金属含量来看,南非块矿(0.292%)比PB块矿、纽曼块矿、克里夫斯块矿高;从整个冶金性能检测来看南非块矿冶金性能较好、PB块矿、纽曼块矿此次,克里夫斯块矿差。

(2)块矿中脉石含量少,但Al2O3%含量高,随着入炉块矿比例的增加,渣中Al2O3%含量升高,降低炉渣的流动性,降低脱硫能力而影响生铁质量。

(3)进厂后的块矿采用露天堆放,受天气影响容易粘结高炉筛子,造成筛分不干净,入炉含沫量增加,易造成炉内气流波动。

4 提高入炉块矿比例的措施

4.1 改变块矿的入炉方式

4.1.1 块矿筛分系统改造

龙钢1#-5#高炉块矿使用为国外进口块矿,品种多,含沫大并且潮湿,筛后块矿含沫大,筛分能力小、效果差。见于此情况,(1)对两套块矿筛分系统进行设备提升改造。筛孔尺寸由6mm提高到6.3mm,振筛电机7.5Kw两台增加到四台,筛面尺寸1800*4200mm增加1900*5600mm,筛分处理量由300吨/小时提高到400吨/小时。(2)对进购块矿品种根据块矿的爆裂指数及化学成分进行选择,品种由6种降低为3种,实行南非块矿与PB块矿或纽曼块矿混筛,平衡了碱金属有害元素的含量。(3)对筛后块矿堆放场地建设了大棚,确保筛后块矿的防雨、雪影响。通过以上解决了高炉块矿合理使用,降低了块矿含沫量及有害元素量。

4.1.2 料场球块混配

龙钢1#-5#高炉球团矿使用自产球团矿,温度高,入仓温度高易烧损运料皮带;块矿为国外进口块矿,品种多,含沫大并且潮湿,入仓前随进行过筛筛分但炉后筛面易粘结、入炉粉末量增加。见于此情况,采用料场转运酸性料按球团矿与块矿品种比例,利用铲车按铲数装车均匀混配,利用球团矿的温度对块矿进行烘干干燥,有利用槽下筛分,大大减少块矿粉沫入炉,避免粉沫入炉对炉料气流造成影响。

4.2 上下部制度调整相结合

高炉操作选择合理的装料制度和送风制度,能使煤煤气流与炉料逆向运动之间的关系更加合理,使煤气流分布合理,炉况稳定顺行。因此,提高块矿配比需要选择合理的送风制度和装料制度,调整二者至相适应得程度。操作制度上不断摸索两者相匹配的、行之有效的方法。

4.2.1 装料制度调整

上部调剂即装料制度调剂,应以稳定气流、适当控制边缘气流为主。在增大块矿使用配比后,高炉料柱压差增加,由原来的150Kp增至165Kp左右,透气性恶化,再加之原燃料质量波动,操作制度上还在不断摸索调整。所以高炉承受高压差能力还不够,容易产生局部管道,对高炉炉况的稳定顺行、技术指标都带来不利影响。针对这些不利因素,装料制度依照“中心布焦、以发展中心气流为主,适当疏导边缘气流”的指导方针。

4.2.2 送风制度调整

下部调剂即送风制度调整,应以吹活炉缸,吹透中心为目的。龙钢1#、2#高炉(1280 m3)各有20个风口,3#、4#、5#高炉(1800 m3)各有26个风口,为活跃炉缸,打开中心,高炉采用逐步调整风口直径和长度的调剂方法,保证了足够鼓风动能以吹活炉缸中心,还与上部装料制度相适应,保证了煤气流在炉缸半径方向的原始分布更加合理,有利于炉况顺行,解决了软溶带压差高、透气性变差问题,水温差波动减少,基本消除了边缘局部管道,同时煤气利用有所提高,为高炉增加块矿配比创造了条件。

4.3 造渣制度选择

龙钢1#-5#高炉在提高块矿配比后,高炉渣中Al2O3%升高,引起炉渣粘度升高,影响炉渣流动性,而且这种渣的热稳定性差,难以抑制[Si]还原,增加炉缸的热损失,影响高炉顺行。通过分析一方面要求稳定提高铁水物理温度由1480℃-1500℃为1490℃-1510℃,另一方面要求渣中的Al2O3%含量不大于14%,并且控制镁铝比为0.75%-0.85%之间,控制二元碱度R2在1.18-1.22之间,以提高炉渣的流动性,保证足够的脱硫能力。

4.4 提高焦炭质量

在提高块矿配比的过程中炉内透气性变差,因此需要提高入炉焦炭的质量以确保炉内良好的透气性。龙钢1#-5#高炉焦炭使用海燕焦厂和煤化焦厂两家焦炭,焦炭使用为一级焦炭。两家焦炭质量稳定性差,对高炉生产不利。为此,公司调整了进购焦炭标准,焦炭热态指标由CRI%<32%、CSR%>58%调整为CRI%<30%、CSR%>60%,并且对进购焦炭按天分类分垛堆放。对进购焦炭热态指标CSR%<60%重新制定了用料制度标准,根据高炉炉况运行状况,定期配加热态指标CSR%<60%的焦炭,要求焦炭CSR%在55%-60%使用配加量<25%。通过焦炭用料制度的调整,确保了炉内气流的稳定和良好的料柱骨架,并避免热制度的波动。在焦炭质量提高稳定下,确保了高炉稳定顺行。

4.5 提高烧结矿碱度

烧结矿碱度的提高,烧结矿的强度、还原度也随之提高,烧结矿的软化温度和熔滴温度提高,有利于改善高炉中下部的透气性和还原过程。从17年4月份起,烧结矿二元碱度由1.7逐步提高到2.05,MgO由1.6%逐步提高到2.2%,SiO2由4.6%逐步提高到5.2%。碱度的提高克服了块矿配比增加后影响高炉透气性的不利因素,也是进行低硅冶炼的重要条件。烧结矿中的MgO的提高,一方面可以有效抑制CaO2. SiO2的形成及相变 ,减轻烧结矿的粉化度,减少粉化现象,改善高炉的透气性,为增加块矿配比提供有利条件,另一方面可改善炉渣的流动性,提高脱硫能力。

5 结语

(1)块矿属于生矿,冶金性能比球团矿差,但是价格优势明显,对龙钢目前形势下降低生铁成本极其重要。

(2)与球团矿相比,块矿中Al2O3含量较高,但是其品位高,杂质含量少,提高了入炉原料的综合品位,进而提高了产量。

(3)随着块矿配比的提高,渣中Al2O3含量增加,导致炉渣粘度升高,流动性差,通过提高烧结矿中的MgO含量及控制渣中镁铝比0.75%-0.85%的措施,有效地缓解了这一影响。

(4)通过对块矿筛分系统进行了设备技术改造提升,改变块矿的配加方式,有效地降低了入炉块矿的含沫量及有害元素量,改善了高炉料柱的透气性。

(5)当块矿比例10%时,炉况稳定良好,当比例达到15%时,焦比、燃料比上升明显,高炉稳定性变差,透气性、炉缸工作状态等也变差。通过上下部制度的调剂、造渣制度的调剂、焦炭质量及烧结矿碱度的提高等措施保证了炉况的稳定顺行。

(6)在龙钢1#-5#高炉目前的生产状况下,块矿配比最高达到17.9%,若块矿入炉配比继续增加需要进一步研究,同时还要有效地提高块矿的冶金性能,并进一步提高原燃料质量。

6 参考文献

[1]储滨.2500m3高炉提高块矿使用比例生产实践[C].中国金属学会炼铁分会.

[2]周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社.

(责任编辑:zgltw)