-

摘 要 达钢5号高炉(1780m3)高炉2015年12月7日停炉中修,2016年10月26日15:56点火开炉。此次开炉准备充分、方案制定科学合理、方案执行有力,开炉过程非常顺利,送风后3小时料动,9小时引煤气,14小时出第一次铁,53小时喷煤,第四天利用系数达到2.30t/(m3.d),实现了安全顺利开炉快速达产达效的目标。

关键词 中修 开炉 达产

1 前言

达钢5号高炉设计炉容1780m3,第一代炉龄于2010年10月开炉生产,2015年12月因市场行情不好,停炉中修。期间将炉缸残铁扒到铁口平面,并将两铁口连通,铁口通道两侧铁口平面以上还有约1米厚的残渣铁。更换了第九段全部铸钢冷却壁,并对铁口到炉身上部侵蚀内衬采取了整体浇注修复工艺。停炉期间热风炉采取了烧炉保温措施。

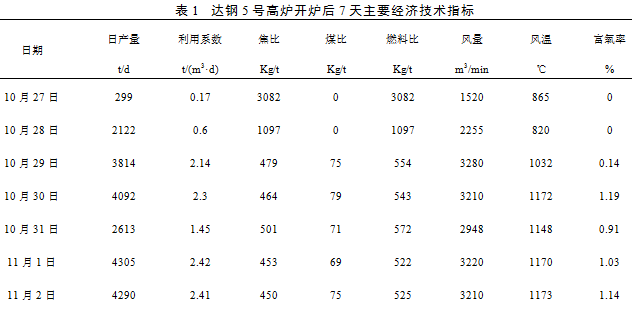

2016年10月26日15:56点火开炉,此次开炉顺利,送风后3小时料动,9小时引煤气,14小时出第一次铁,53小时喷煤,第四天利用系数达到2.30t/(m3•d),实现了安全、顺利开炉的目标。达钢5号高炉开炉7天主要技术指标如表1。

2 开炉前的准备工作

此次5号高炉开炉,2016年7月就成立了开炉组织机构,确定了各项目的负责人,并开始制定各项技术方案(设备检修及试车方案、高炉烘炉方案、高炉及热风炉试漏试压方案、高炉开炉方案、开炉配料计算及装料方案、炉前操作方案、引煤气方案),经过四次讨论、修改、完善。开炉前还对5号高炉的全部岗位人员进行了安全、技能的培训学习。为开炉做好了充分的准备工作。

2.1 高炉烘炉及系统试漏工作

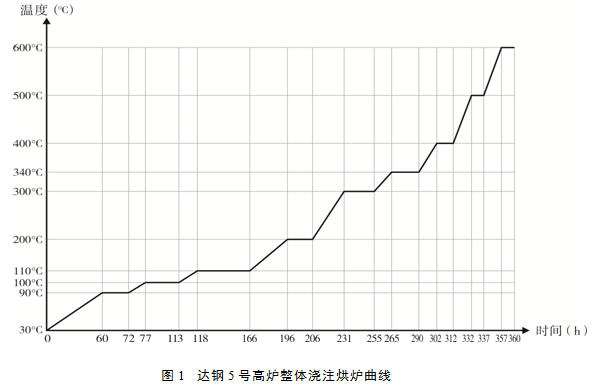

5号高炉此次中修采取了铁口到炉身上部整体浇注的新工艺,烘炉曲线与新修高炉区别较大,低温断时间较长。7月4日19:00开炉烘炉,按烘炉曲线7月16日19:00应结束烘炉,但由于排铅口还有明水,实际烘炉持续到7月25日8:00结束。烘炉曲线如图1。

烘炉结束后由于外围不具备开炉条件,直到10月19日才确定准确开炉时间, 10月20日10:30-12:00进行了高炉、热风炉、煤气系统的试压捡漏,共进行了两次捡漏,最高压力试到200KPa,没有发现较大的漏点,对几个小漏点进行处理后,试压工作很快结束。

2.2 开炉方式、开炉炉料结构及开炉配料参数的确定

此次开炉采取干杂木填充炉缸的开炉方式, 10月23日-24日两天装木材作业。25日10:00-26日10:00装开炉料,预留4.8米料线,进行了料流轨迹测试的工作。

开炉料炉料结构为:枕木、净焦、空焦、3*(1负荷料+2空焦)+1*(空焦+负荷料)、负荷料共6段。空焦为焦炭+白云石;负荷料焦比1000Kg/t,炉料结构包括75%烧结矿+10%块矿+15%球团矿+硅石+白云石+锰矿,其中烧结矿中TiO含量0.75%。焦炭采用100%的干熄捣固焦(CSR59.8%、灰份13.5%)。

开炉参数设定:全炉焦比为3.5t/t、空焦碱度1.0倍、负荷料碱度1.05倍。

开炉料装料位置:硬质干杂木材,要求加到风口中心线以下0.5m,风口区域用2.0米左右的杂木斜摆放以保护风口,在中心部位再堆积成2.0米高的圆台形状(圆台离炉墙1.5米);炉缸剩余部分、炉腹及炉腰中部填充净焦;炉腰中部以上至炉身下沿3.8米之间全部装入空料,炉身中部装入负荷料+空焦,炉身中上部装入负荷料。

实际装料校核结果:全炉焦比为3.471t/t,全炉二元碱度为0.83倍(不计净焦为1.02倍)、全炉渣比952Kg/t。

2.3 送风参数的选择

5号高炉共24个风口(13个φ120,11个φ115总面积0.2613 m2)。开14个风口送风,东铁口方向开8个、西铁口方向开6个(1#、2#、3#、9#、10#、11#、12#、13#、14#、15号、16#、22#、23#、24#),其余10个(4#、5号、6#、7#、8#、17#、18#、19#、20#、21#)全部堵死,送风面积为0. 1527m2,送风比58%。

3 开炉操作过程

3.1 送风点火操作

10月26日14:09送冷风,15:56送热风点火,初期风量1000m3/min、风温570℃,送热风后5分钟风口陆续着火,16:30送风14个风口全亮,17:00风温达到820℃,铁口导出管大喷吹。

19:00料动,料线下降到7.5米,20:00风量加到1400 m3/min,18#、19#风口吹穿,20:30左右东西铁口见渣(炉缸残渣铁),堵铁口,空吹铁口时间4小时40分。堵铁口后风量加到1700 m3/min左右赶料线,23:00料线正常,27日1:00炉顶温度上升到150℃,1:30引煤气。

3.2 出铁出渣操作及加风进程

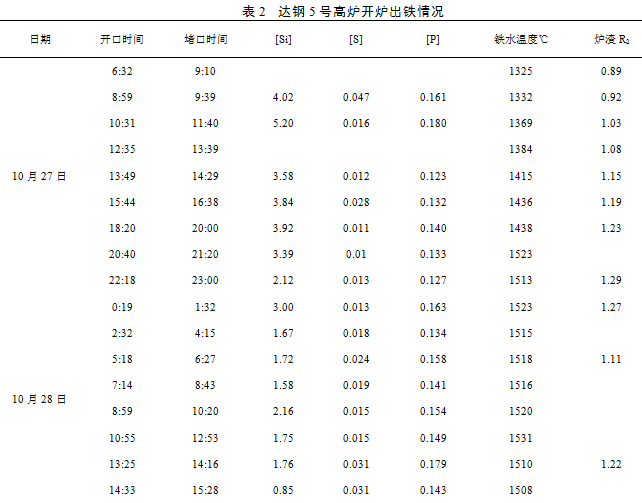

26日22:00、27日1:00开铁口2次,有出5吨左右的铁水,流动性及炉温很差,全是铁、没有渣(炉缸残铁熔化排出)。27日3:50开第三次铁,铁量增加(约20吨),出铁后期目测铁水温度明显提高。

27日6:32第一次过撇渣器,铁水入罐。铁水[Si] 4.0%,铁水能够顺利流到罐中,但物理热不足(1325℃),来渣后铁口卡塞、喷溅严重,大沟及渣沟积渣严重,采取桶铁口,氧气烧铁口,同时用挖机清理渣铁沟, 9:10铁沟无法坚持,炉渣没有排净的情况下被迫堵东铁口。8:59-9:39打开西铁口放干渣场,渣量较大,渣温明显比东铁口好,但铁口仍卡塞、喷溅。东西铁口轮流打开, 13:00铁水温度回升(1415℃),16:00铁水温度达到1436℃,因[Si]高、碱度高(见附表2),铁口喷溅明显,渣铁无法顺利排出,炉内蹩风严重,减风到1300 m3/min维持料尺正常下料。炉前工作量大,人力、机具无法满足两个铁口出铁,决定维持东铁口单边出铁;西铁口作为备用铁口, 27日20:00铁水温度达到1500℃以上,使用鼓风加湿降炉温,东铁口排渣铁情况逐炉好转,炉内受风能力提高。

28日7:00风量恢复到2800 m3/min,[Si]下降到2.0%左右,东铁口出铁顺畅,启用西铁口过撇渣器一次性成功,两个铁口均恢复正常工作后,开风口加风进程加快,28日9:16风量达到3072m3/min,16:48风量加到3350 m3/min(风压360KPa)。

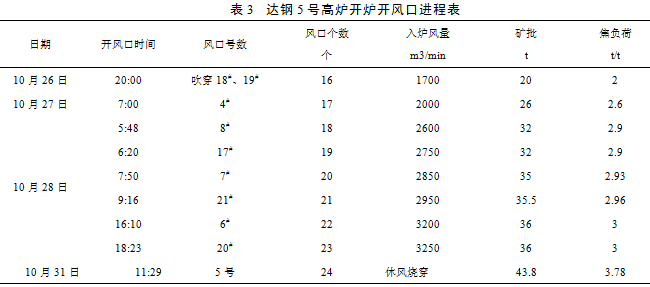

2.3 开风口进程(见表3):

26日20:00送风不久18#、19#风口吹穿(16个风口送风),27日7:00第一次过撇渣器时开4#风口(17个风口送风),但炉前渣铁排放不畅,没有开风口机会,到28日5:48、6:20、7:50、9:16分别开8#、17#、7#、21#风口(21个风口送风)16:10、18:43再开6#、20#(23个风口),仅5#风口打不穿。

2.4 焦炭负荷调整

开炉负荷料焦比1000Kg/t,负荷1.85t/t(辅料算负荷),26日15:56送风料动后的负荷为2.0t/t(矿批20吨、焦批10吨、焦比880 Kg/t),27日 2:30加负荷到2.3t/t(矿批20吨、焦批10吨、焦比730 Kg/t),27日6:30负荷加至2.6t/t(矿批26吨、焦批10吨、焦比730 Kg/t)。

28日0:30加负荷至2.8t/t(矿批28吨、焦批10吨、焦比600 Kg/t),3:00加负荷到2.9t/t(矿批32吨、焦批11吨、焦比580 Kg/t),12:00加负荷至2.96t/t(矿批35.5吨、焦批12吨、焦比570 Kg/t),17:00加负荷至3.0t/t(矿批36吨、焦批12吨、焦比560 Kg/t)。

28日20:00加喷煤负荷3.79t/t(矿批43吨、焦批11吨、焦丁0.5吨、焦比445Kg/t),22:02顺利喷煤。

2.5 开炉期间装料制度的选择

开炉装料料制:净焦按溜槽最小角度单环下料,空焦料制(C30 1555),负荷料料制(C18 1555↓O20 15 44)。

送风后料制的变化过程:送风初期C28 26 24 22 932222O262422333 ,27日12:00因炉内出现边缘管道,风量萎缩,为了解决高炉受风的问题,将料制调整为C26 24 22 204332O24 22 20333;28日17:00风口增加、风量加大逐渐拓宽布料布料平台,将料制C27.526.324.823.24333O25.824.222.6333 ,随着煤比的提高,矿批扩大,逐渐抑制边缘气流C27.526.324.823.23333O26.925.824.222.61344→C27.526.324.823.23333O26.925.824.222.62334→C27.826.625.123.53333O27.226.124.522.92333→C28.326.625.1233333O28.326.625.1233333

3 达产过程

10月28日22:02顺利喷煤,5号高炉进入达产阶段,11月28日-30日为了确保高炉炉缸的足够的温度,将[Si]控制在0.5-1.0%,并要求铁水温度达到1500℃,煤比控制在80Kg/t以内,炉况保持稳定顺行。但休风次数多、铁口喷溅及铁口浅、焦炭质量变差等不利因素影响高炉强化进程。

因送风吹管法兰漏风休风7次(10月31日5:35-10:40休风更换漏风的送风吹管并打开5号风口,11:10-11:35因19#吹管法兰盘密封垫圈吹穿休风处理;11月2日18:31-18:48、19:05-19:41两次休风处理14#吹管法兰盘垫圈;11月3日11:10-11:28休风更换13#吹管法兰盘垫圈;11月7日2:30-4:10休风更换9#小套及14#吹管;11月11日17:54-18:16休风更换15号吹管法兰盘垫圈),尽管休风次数多,但每次加风恢复都较顺利,说明炉缸工作状态较好,逐渐加矿批负荷,至11月11日矿批上到46吨、焦负荷4.11t/t、煤比105Kg/t。

炉前铁口喷溅严重的问题,分析是停炉时打水较多炉底水汽(排铅口有水排出)窜到铁口所致,铁口喷溅同时也造成铁口泥套工作环境差,堵铁口时经常跑泥,浅铁口次数多(5号高炉铁口正常深度为3.0米,开炉期间为2.0-2.8米),11月11日4:00-4:40因泥套破损无法堵口将风压减到30KPa才堵上铁口。11月15日炉底水汽逐渐排干,并通过改善炮泥质量,铁口喷溅基本消除。

4 开炉及达产期间存在的问题

4.1 决定开炉到开炉时间准备时间较短,原燃料条件没有完全达到开炉要求,烧结矿中含钒钛,焦炭质量波动大。

4.2 开炉初期第一次铁渣铁温度低影响渣铁排放,炉前工作量大,开炉加风进程缓慢。

原因是:

(1)炉缸扒炉不彻底,残渣铁多,消耗大量热量,炉缸热量蓄积不足。

(2)停炉、扒炉时炉内打水量过多,炉缸、炉底耐材及残渣铁吸收了大量的水分。开炉过程铁口长期喷溅也是由于炉底水分蒸发窜到铁口所致。

(3)开炉木材没有完全晾干,24日装入的木材(约30吨)被雨淋湿,水分重。

(4)装料时因监管不严,气密箱的水漏入炉内约2.0吨。

(5)开炉料计算时对炉内残渣铁需要的热量考虑不充分,净焦、空焦位置偏低。

(6)送风初期料线深,料动后赶料线时间长影响炉料预热,也是导致引煤气时间延后的原因。

(7)18#、19#风口送风不久就吹开,东铁口方向送风风口多,炉缸残渣铁熔化量大,炉缸热量补充不足。

4.3 送风吹管密封法兰变形且安装不合理,导致高炉强化过程中多次休风处理,严重影响达产进度。

4.4 开炉及达产期间铁口浅,渣铁排放不干净,炉内加减风频繁。还因浅铁口出铁造成了一次环保事故。

4.5 开炉全风作业后,TRT系统因进口阀门故障,迟迟无法发电,造成了较大的经济损失。

4.6 此次装料测试料流轨迹时发现布料溜槽正反转存在角度偏差,还需要进一步查找原因。

4.7 开炉料装木材时对风口的保护措施没有做好,装开炉料时没有安装送风吹管,10月31日休风后发现部分风口小套被挤压变形。18#、19#吹管与风口中心线偏差大,堵风口操作困难,也是送风后不久18#、19#风口吹穿的原因。

5 开炉成功经验总结

5.1 开炉前开炉方案科学、合理,可操作性强。

5.2 设备及外围组织保证有力,送风到全风期间没有休慢风。

5.3 炉前机具人力分配合理。在炉前工作量最大的时期,坚持东铁沟单铁口出铁,西铁沟做为备用的方案。避免两个铁口同时出铁,人力机具跟不上,两个铁口均无法出铁的被动局面。

5.4 快速上负荷降焦比降炉温,使用加湿降[Si]期间坚持保持1500℃以上的铁水温度,有利于炉缸活跃。

5.5 开炉送风制度及装料制度选择合理,开炉及达产期间,探尺下料一直顺畅,没有出现崩料、悬料。炉内坚持以顺行优先的操作原则,不贪、不顶;炉前渣铁排放不好时,坚决不能开风口,炉内必须给炉前清理铁沟争取充足的时间。

6 结语

此次高炉开炉前做了充分的准备和方案的论证工作,开炉过程设备运行稳定 ,炉前、炉内操作制度选择合理,实现了开炉安全、顺利开炉,快速达产的目标。

(责任编辑:zgltw)