-

摘 要 本文对安钢2号高炉空料线打水停炉操作进行了总结。通过认真核算休风料,合理控制风量、炉顶打水量、煤气成分等各项参数,顺利将料面降到了风口以下,实现了安全、环保停炉。残铁口位置准确的选择及放残铁过程合理的组织,使残铁排放比较干净。停炉后,观察冷却壁洗炉效果,发现除个别铜冷却壁挂有少量渣皮外,其他冷却壁均无渣皮,洗炉效果较好。

关键词 高炉 空料线 停炉 放残铁

Blowing-out Operation with Descending Stockline for the No.2

Blast Furnace of Anyang Steel

WANG Xuefeng CHEN Quan

(Anyang Iron and Steel Co.,Ltd)

Abstract The blowing-out operation with descending stock line for the No.2 blast furnace of Anyang Steel was summarized in this paper. Due to the careful burden calculation of the blowing-out and the reasonable control of blowing rate, volume of spraying water, gas composition of BF and other parameters, the stock surface was descended below the center line of the tuyere smoothly and the safe and environmental process of blowing-out was achieved. There is nearly no iron remaining in the hearth after discharging the residual iron process owing to the accurate selection of hole, which discharges the residual iron, and reasonable arrangement. In addition to individual copper cooling stave with hanging a small amount of protective layer on the hot surface, no protective layer was found on the hot surface of other cooling staves. It is demonstrated that the process of washing furnace was successful.

Key words blast furnace descending stockline blowing-out discharging the residual iron

安钢2号高炉有效容积2800m3,设计3个铁口,30个风口,2007年6月28日建成投产。开炉后至2012年高炉顺行状态和技术经济指标良好,但之后高炉炉基蹿煤气严重,炉缸侧壁温度升高,于2015年6月发生了铁口烧穿事故。由于炉身中下部的8、9、10段铸铁冷却壁损坏较多,炉缸(尤其是铁口区域)耐材侵蚀严重,威胁着高炉安全、高效生产,经研究决定,于2016年9月20日进行空料线打水降料面停炉大修。

1 准备工作

1.1 停炉方法的确定

停炉方法可分为填充法和空料线法两种[1]。为了减小停炉后炉内清理工作的繁重及加快停炉进程,缩短工期,经多次讨论,决定采用空料线打水停炉法,将料线降至风口中心线(标高14.1m)后休风。

1.2 设备方面的准备

(1)仪表设备的检查校对是为了准确的监测、控制停炉过程,避免因仪表设备问题而引起事故。校正顶温、煤气分析仪、风量、风压、风温、顶压、炉顶打水量及水压等仪表数据,加装微机累计风量值,修复、调试炉顶蒸汽管道。确认向炉内通入保证安全的气体设备管道、阀门和检测计量设备,保证测量准确。

(2)全面检查炉壳开裂情况,检查炉皮是否存在煤气泄漏。若有泄漏点,要利于休风机会焊补好,并落实现场煤气安全警示标志。

(3)预算停炉炉料,保证料仓休风后全部腾空。

(4)备好8根Φ40mm喷水枪,管长伸入炉内3600mm,每根打孔长度3500mm,孔间距50mm,孔径3mm,从高炉中心向边缘依次增加钻孔排数,最终钻孔4排。

(5)确认蒸汽、氮气等介质管网的压力流量和控制阀门,落实两台水泵(一用一备)扬程大于80m,压力不低于1.2MPa。

(6)焊制出残铁平台及制作残铁沟和备用残铁坑,备好沙子,防止放残铁时发生意外事故。

(7)提前告知动力、生产、能源部门,做好应对高炉空料线过程中可能出现的煤气温度较高、煤气量变化、开放散产生噪音等紧急情况下的措施,同时需要保证炉顶打水的水压、水量、氮气和蒸汽压力。

(8)针对炉缸和炉身安全状况,制订详细具体的停炉操作参数区间和煤气成分控制范围,制定好放残铁方案,包括拟定各种操作预案,进行模拟事故演练,杜绝事故发生。

1.3 停炉前的操作调整

(1)调节操作参数确保中心气流充沛的同时,适当发展边沿气流,逐步提高炉体温度清理炉墙。

(2)停炉前一个月停加含钛矿。改善原燃料质量,提高炉缸焦堆的透液性。停炉前2天停用小块焦。

(3)降料面时逐步降低炉底、炉缸下部冷却强度,减薄凝铁层厚度;将炉底的冷却水量视情况适当减少,进一步提高炉底温度。提高软水来水温度,水温差按上限管理。在整个过程中,密切跟踪炉缸区域的所有电偶温度变化情况,发现异常,及时处理。

(4)调整高炉造渣制度,改善炉渣流动性。

(5)适当提高炉温水平。按照炉温中上限,碱度下限控制原则,[Si]提高到0.45%~0.55%的水平。停炉前一天0.55%~0.65%的水平。铁水温度以1500℃±10℃为目标控制。

(6)调整炉料结构,调整用料品种,逐步过渡到停炉料的水平。在停炉前计算好停炉原燃料使用量并控制上料,便于停炉时尽量腾空料仓。

(7)9月5日炉缸1#铁口附近侧壁补栽的热电偶温度(插入炭砖30mm)急剧攀升。为此,在确保高炉稳定顺行的情况下,适当控制冶强,产量≤6000t/d,氧量≤10000m3/h,[Si]0.45%-0.60%,[S]≤0.035%,倒换铁口出铁,停用1#铁口出铁。9月15日高炉休风,更换漏水的30#风口,堵死部分漏水冷却壁水管,加大炉壳外部喷水冷却,高炉焦炭负荷由4.70退至4.40,9月16日开始加锰矿洗炉,[Mn]在正常炉温下按0.8-1.0%控制。9月17日高炉冷却系统全面查漏,晚上22:00,开始退焦炭负荷O/C=62t/15.5t=4.00。

2 高炉预休风

休风配料计算:[Si]含量为1.0%,计算炉渣R2比正常下调0.1,[Mn]含量要达到0.8-1.0%。炉料结构为:烧结+球团+阿块+硅块+锰矿(结合当天烧结成分可微调);每批配500kg萤石。压缩率按照11%计算,全炉焦比655kg/tFe,风料体累计37批,休积2268m3,铁量1158t,渣量500t。炉渣成分SiO2:37.06%;CaO:39.28%;Al2O3:13.36%;MgO:7.30%,R2:1.06,炉渣镁铝比0.55。

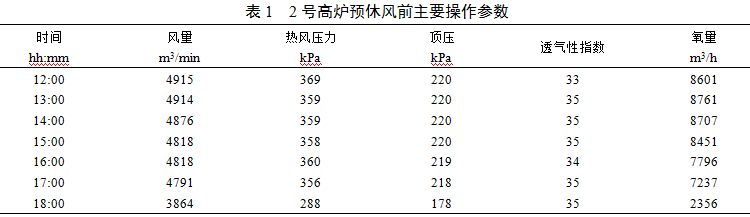

9月18日10:00开始改全焦,布料制度调整:矿石外部三档位各加0.5°,布料矿石O(3332)→O(4332),焦炭C(332215)未变,抑制边缘,开放中心。9月18日17:00高炉停止上矿石(按照安排腾空所有矿石仓),开始拉5批盖面焦炭(焦批为20t),上完盖面焦炭后,高炉停止上所有炉料。9月18日18:10料线4 m,高炉准备休风。休风前出最后一次铁,同时打开两个铁口。打开铁口后,控制好上料,铁口见喷后,按休风操作程序操作。高炉预休风前主要操作参数,如表1所示。预休风完成后,进行高炉预休风项目,主要包括:

(1)休风后进行炉顶点火,风口堵泥,所有料罐、皮带及称量斗要按计划腾空,现场关闭富氧平台各阀门,并停电挂牌。开始降料面送风前,炉内操作画面制作风量累计数据并清零。

(2)检查炉喉原来均匀分布的8根炉顶打水管雾化状况,损坏的及时更换。

(3)检查确认冷却设备状况,风口破损的要及时更换,向炉内漏水的冷却壁要关闭(漏水已经穿管不向炉内漏水的正常通水),防止向炉内漏水,并且开其外部的炉外喷水冷却炉壳。

(4)拆除十字测温,更换为新制作的8根雾化式炉顶打水枪,每个十字测温孔安装两根,这两根打水枪在安装时要上下错开,入口联接管不漏水,安装水泵前后及旁通管道,便于调整水量。连接和调试水源,防止连接水管在高压下断开或裂开,在送风前4小时内安装完毕,调试后保证8根管全部通水(保证不断水),避免插入炉内受热变形弯曲或者堵死雾化孔。

(5)休风前重力除尘器放灰。

(6)调试、确定探尺能满足降料面的要求(料线0位标高39.9m,风口中心线标高14.1m)。

(7)在炉顶压力取出口增设一套新的煤气人工取样装置,引至出铁场平台,保证取样管畅通安全,安装三通将氮气引至平台,若煤气取样管堵塞,用氮气反吹,保证降料面过程中半小时内做一次煤气成分分析,及时通知高炉。

(8)进行通氮气试验,确认流量和压力正常。炉身静压改为氮气常通,保证降料线送风后,稀释炉内可燃气体浓度。

(9)2号高炉车间把高炉炉体剖面图贴于墙上。

(10)试用在Ф650mm大放散阀上加装的喷水环管,通过雾化喷水降低烟尘,同时注意防止大放散喷水对炉顶电气等设备的影响。

3 预休风后复风降料面

3.1 复风降料面操作参数的控制情况

鉴于2号高炉漏水冷却壁较多,降料面使用最大风量原则上控制在正常风量的80%(不超过4000m3),到炉身下部以后控制风量在正常风量的60%(不超过3200m3)。9月19日11:46开始复风。空料线复风后,保持一定顶压操作,避免管道产生。9月20日5:58,料面降到风口中心线位置,高炉休风停炉。整个降料面过程中,炉顶温度平均温度为320℃,荒煤气平均温度为230℃,出现过三次顶压波动超过10kPa,但都小于15kPa,没有风口小套破损。复风降料面过程耗时18小时12分钟,累计送风风量3136126m3,累计打水量2330t,2号高炉顺利安全停炉。此次停炉过程的主要参数控制情况,如表2所示。

3.2 降料面过程炉顶煤气成分控制情况

打水空料线停炉最大的安全隐患来自于煤气的爆炸,为了保证复风降料面过程安全的进行,需要对煤气成分进行密切的监控。降料面期间,除煤气自动取样实时分析外,还从炉顶压力取出口新安装引至出铁场平台的煤气取样装置人工取样,每0.5小时化验一次煤气全成分,通报到高炉值班室,便于高炉结合煤气成分变化综合分析判断高炉状态。降料面过程中煤气成分变化如表3所示。从表中可以看出,煤气自动分析和人工分析H2的最大值分别为3.61%、9.5%,低于12%,平均值分别为1.94%、4.17%;煤气中氧气的最大浓度为0.2%,平均值为0.11%,低于煤气温度300℃时1.8%的目标值,保证了降料面过程顺利、安全进行。

结合严峻的环保形势,为了减少对环境的污染,在煤气成分合格的前提下,尽量延长向煤气管网送煤气时间,同时炉顶Ф650mm大放散阀上部全部加装喷水装置,增设向炉顶通入蒸汽,考虑到停煤气拉开大放散阀后,噪音大,为了避免影响附近居民,调整风量使用水平,决定晚上9:30停止向煤气总管网送煤气,此时料线位于22.60m,处于炉腰以下,早上6:00休风。拉开放散阀后,焦炭耗风多,降料面时间不好控制,因此前期使用合适的风量,尽量将料面安全控制在炉腰以下部位非常关键。

3.3 降料面出铁情况

提前2天把出铁铁口角度由10°调整为12°。降料面过程中组织出铁三次。在复风后两小时左右,组织出第一铁;大多数风口见黑后,休风前,开始组织最后一次出铁,出铁过程出铁角度保持12°,使用大钻头并且保证出铁铁口深度,以保证停炉前最大限度的出净渣铁,最后一次出铁两个铁口同时打开,并大喷铁口。三次出铁累计出铁1013t。

4 放残铁操作

结合2号高炉生产实践及国内同类型高炉生产情况,根据炉缸炉底温度分析了侵蚀情况,初步暂定残铁口位置标高7.0-7.5m。经北科大程树森实验室计算的炉缸炉底砖衬剩余厚度及与专家交流,最终确定残铁口位置选在11#风口下方,标高7.359m处。利用检修测放残铁区域炉皮温度,从标高6.791-7.595m,每隔100mm测一个点,根据所测温度做曲线确定炉皮拐点温度,如图1所示,印证停炉前残铁口位置标高与炉内侵蚀程度。

休风后,确认关闭炉内外一切打水(包括气密箱水量),已经关死所有漏水冷却壁通水,残铁口部位冷却壁已关死,拆除其管子用氮气吹干净冷却壁内残余水;确认高炉已经切断与煤气总网的联系,残铁口地面周围无积水,已经铺好沙子。割开残铁口部位冷却壁后,清理里面的碳捣料层和杂物。严禁向该部位打水清扫,清理碳捣料层、杂物后装沟槽(残铁沟第一段),保证装垂直于炉皮切面必须伸入炉皮冷却壁之内,三面与炉皮焊接,四周缝隙用捣打料捣实、烘干。制作残铁口砖套和泥套,防止铁水从冷却壁缝漏下,损坏炉皮发生爆炸。砖套泥套制作完毕后用直径60mm的钻头向上倾斜5-8°钻碳砖,每钻进200mm进行测温。孔道转至红色(见红)时停钻,改用煤气烧。当测得温度至800℃也要停钻。钻头钻至约800mm深时,热电偶温度达到820℃,随后改用氧气烧,大约烧500-600mm深时,铁水流出来。残铁流出后,专人看管,保证铁水流入罐内,出现断流及时捅或用氧气烧。累计放残体471t,停炉清理炉缸时,发现炉缸几乎没有残铁,如图2所示,说明2高炉残铁口位置选择比较成功。

5 停炉后炉内的情况

高炉停炉后,拆卸全部风口小套,观察到炉缸中除中心堆尖外,料面焦炭均降到风口中心线,如图3左图所示,这表明此次空料线停炉效果较好,达到了预期降料面降到风口中心线的要求。停炉后观察到炉腹至炉身上部除个别铜冷却壁表面粘结少量渣皮外,其它部位冷却壁光滑无粘结物,如图3右图所示,说明停炉前洗炉洗的比较充分,为后面高炉施工提供了安全保障。

6 结语

2号2800m³高炉停炉是安钢第一个大型高炉停炉,没有大高炉的停炉经验,但通过提前积极准备,并与同行专家、北科大等交流,2高炉空料线打水停炉降料面过程、放残铁位置选择及放残铁过程都非常顺利,实现了安全、快速、环保停炉,降低了炉缸的清理强度,同时也积累了经验,为以后安钢大高炉停炉打下了坚实的基础。

(1)抓好停炉前的准备工作,结合实际情况,合理调整炉况,是安全、顺利停炉的前提条件。

(2)确保炉况稳定顺行,停炉前采取发展边缘气流清洗炉墙规整炉型,取得了良好的效果,减轻停炉后炉墙清理工作。

(3)控制好风压、风量和炉顶打水,顶温以在300~400℃范围内为目标进行控制,煤气成分处于安全范围内,是2号高炉空料线停炉避免爆震较为实用的方法。

(4)选择合理的时间在夜间拉开大放散阀,并在炉顶Ф650mm大放散阀上全部加装喷水装置降低烟尘,有利于环保工作。

(5)残铁口位置正确的判断,不仅节约了成本,而且还缩短了清理炉缸的工期,加快了大修的进度。

7 参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2012:444-445.

(责任编辑:zgltw)