-

摘要对首钢长钢8#高炉(1080m3)非计划休风59.3h,快速恢复实践过程进行了总结。通过采取炉体保温,加入足够净焦,偏堵风口,集中单铁口出铁等措施,实现了炉况快速恢复。

关键词非计划休风保温偏堵风口快速恢复

1 前言

首钢长钢8#高炉于2012年2月大修后开始二代炉龄,设有2个铁口、20个风口,高炉长期稳定顺行。2017年11月15日因动力厂电器系统UPS故障导致三万制氧机停机,8#高炉于15日05:20分休风至17日16:36分开风,非计划重负荷停产时间长达59.3h。通过采取炉体保温,加净焦,偏堵风口,集中单铁口出铁等措施,实现了炉况的快速恢复。

2 高炉非计划休风前的状况

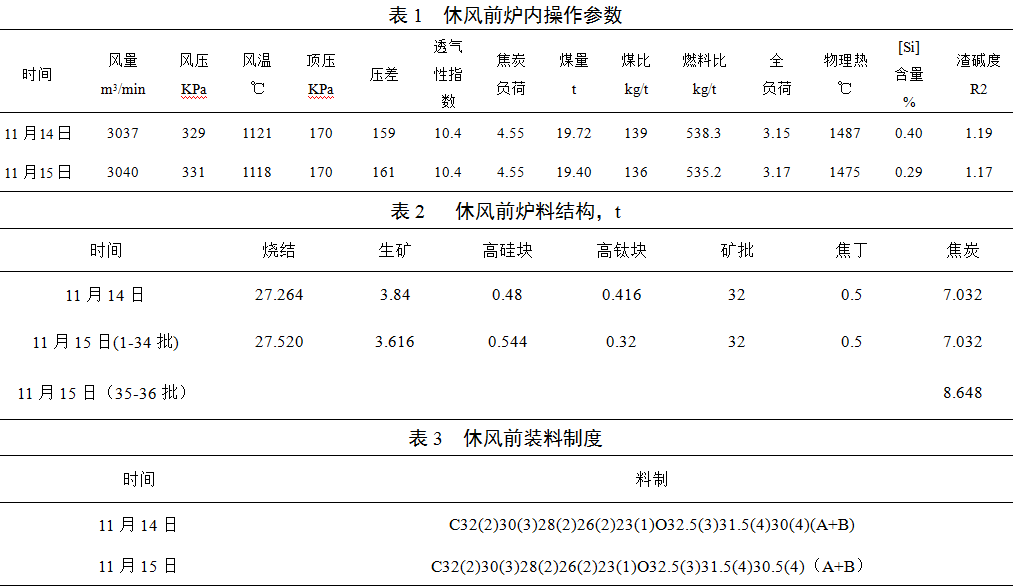

首钢长钢8#高炉非计划休风前炉况稳定顺行,炉料结构稳定,炉内压量关系适宜,煤气流稳定,炉缸活跃,炉温充沛,渣铁流动性好,焦炭负荷4.55,全负荷3.16左右。(见表1、表2、表3)

3 非计划休风后采取的保温措施

由于高炉突然休风,且非计划休风时间长不确定,为了减少高炉热量散失,特别是减轻炉缸冷化程度,故采取以下措施:

(1)检查更换损坏冷却设备,防止向炉内漏水。

(2)休风后,立即对风口进行密封,采取方法:一砖一泥,外部抹黄油;一个小时巡检一次,发现漏风的风口立即堵好。

(3)控制炉底水量至最小,风口及以上冷却设备水压水量减至一半,后又根据各段冷却壁的水温差逐步将水量控制到最小,以不断流为止,炉皮打水及时关掉。

(4)炉顶上下密处于关闭,休风8小时候关闭其中一个炉顶放散阀,减少炉内抽力。

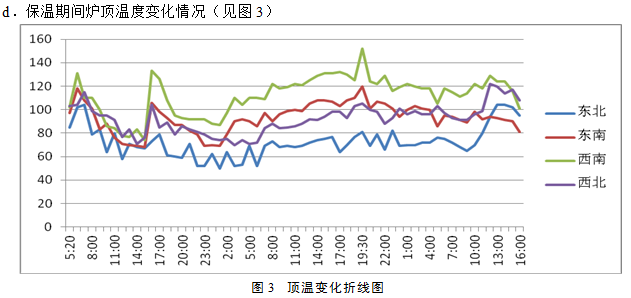

(5)密切关注休风期间,炉内变化情况:

a.15日14:25 、15:03发生两次爆震,经检查是气密箱漏水,关严气密箱水后,没有再发生爆震。

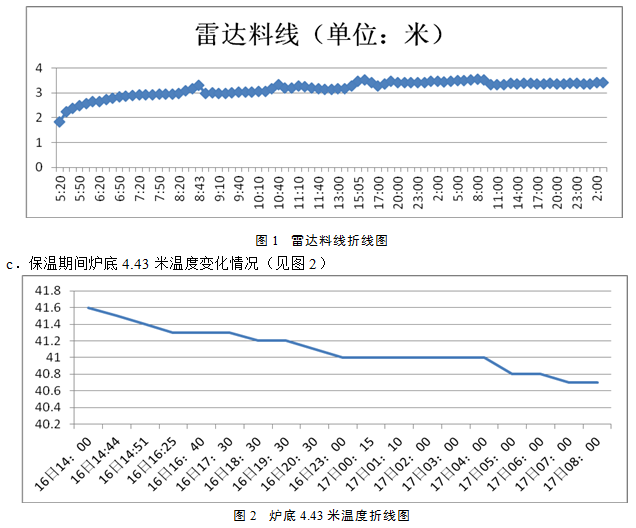

b.保温期间雷达料线变化情况(见图1)

4 复风前的准备工作

由于非计划休风时间较长,且休风前负荷较重,制定方案时,预计难度较大,按照炉缸大凉甚至冻结来处理。

4.1 集中加焦炭

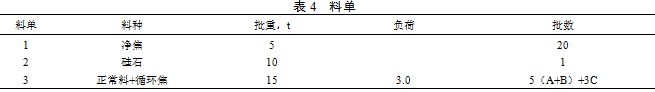

按炉缸体积一倍集中加净焦100t,后序加轻负荷。(见表4)

4.2 偏堵风口

送风风口为北铁口两侧共8个风口。提前2小时捅开所有风口的堵泥,标准为见红焦炭,重新堵好需要堵的风口标准不捅不开。

4.3 加强出铁管控

以及时排净渣铁为主,组织炉前人员两班制,现场准备两台挖掘机,安排炉前北铁口单铁口出铁,在恢复炉况过程中,出铁间隔30分钟左右,铁口深度2300-2400mm,铁口孔径依次使用80#、70#、60#打开铁口。

4.4 加强冷却系统管控

恢复炉况期间配管工每半个小时巡检一次风口运行状况,测量一次风口水温差,并及时汇报作为炉内开风口依据之一。

5 炉况快速恢复

5.1 送风操作

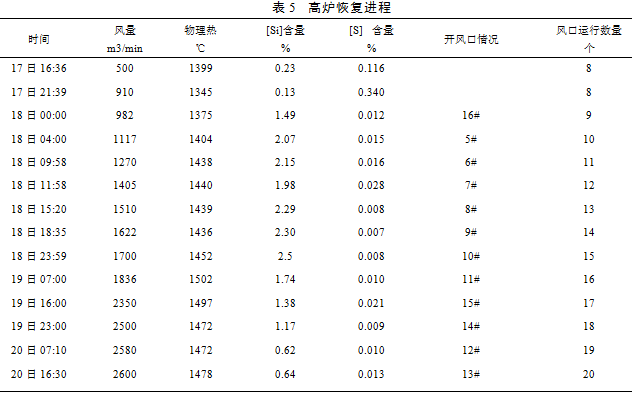

高炉于11月17日16:36分开风,送风风口为北铁口两侧共8个风口,风量500m3/min,17:20 -17:31 出第一次铁,放红渣11分钟来风,堵铁口。第一炉铁物理热1399℃,生铁中硅0.23%,硫0.116%。19日19:55分,打开南铁口,南北铁口交替使用。至20日16:30分,风口全开,炉况基本恢复正常,日产铁量2487.6吨(见表5)。

5.2 料制调整

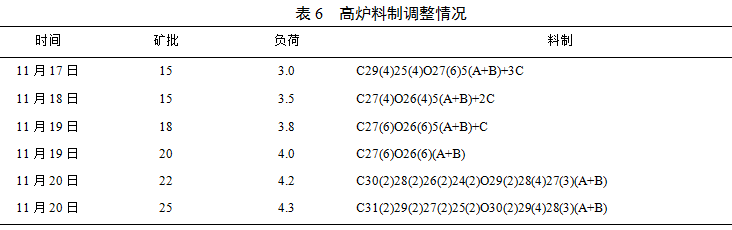

根据炉况恢复程度,逐步调整料制。(见表6)

6 结论

(1)此次非计划休风虽然时间长,但休风前炉况顺行,炉温适宜,渣铁基本出尽,休风后采取的保温措施得力,因此未形成大凉,为顺利复风,尽快恢复奠定了基础。

(2)开风前打算使用氧枪烧铁口部位,在烧铁口过程中流出渣来,实际没有试用成。通过烧铁口,使我们了解到炉缸当时的状态,为制定后续的恢复方案提供了重要参考。

(3)本次恢复炉况主要任务是加热炉缸,顺利排出渣铁。从大凉的角度考虑制定方案,集中装入足够量的焦炭,以提供加热和化开炉缸所需的热量。操作时根据恢复进程适时有计划、有依据地调整正常料加循环焦炭和加硅石的数量,炉渣碱度保持在1.07-1.19范围,从炉况恢复来看,效果非常好。

(4)在恢复炉况过程中,炉前出铁间隔30分钟左右。前期恢复以炉前操作为主,炉内操作必须考虑到炉前的排渣铁能力。后期恢复时,重心逐步转到炉内操作,需要继续抓好炉前出铁管理。铁口深度不能过深,铁口应尽量开大一些。

(5)本次恢复过程中通过加强风口管控,制定巡检制度,未出现漏风口,避免反复,一次恢复成功。

7 参考文献

[1]周传典.高炉炼铁生产技术手册.2003.

[2]刘云彩.现代高炉操作.2016.

[3]王筱留.钢铁冶金学.2012.

[4]孟祥礼,刘立勇.邢钢2#高炉无计划休风炉况快速恢复实践.

(责任编辑:zgltw)