-

摘 要 随着钢铁企业竞争的不断加剧,降低吨铁能耗显得尤为重要。针对此种情况,长钢9号高炉进行低硅冶炼操作,对生铁含[Si]稳定率(即铁水含[Si]量在0.30%-0.50%的铁量与总铁量的百分比)进行攻关。通过加强原燃料质量管控、探究合理的操作制度、富氧、高风温技术、提高炉顶压力等措施,生铁含[Si]稳定率达到了70.2%。这对降低吨铁能耗起到了一定的效果。

关键词 高炉 生铁含[Si]稳定率 操作 吨铁能耗

长钢9号高炉有效容积1080m3,20个风口,2个铁口,于2009年6月开产。经过连续4年的生产,于2013年发现炉缸二段局部冷却壁热流强度升高,局部高于控制标准8000kcal/m2•h。同时,炉缸三段冷却壁热流强度整体升高,从2013年起,长钢通过制定护炉标准、采取多种措施([Si]控制在0.45%-0.70%)对9号高炉进行护炉。2014年9月份,对9号高炉炉身上部无冷区进行了喷补造衬。至2017年1月份,炉缸二段、三段冷却壁水温差和热流强度整体稳定且处于控制范围内,护炉效果明显且炉缸工作状态活跃。从2017年1月份后期起,高炉操作方针调整[Si]控制在0.30%-0.50%。进行低硅冶炼操作,降低吨铁能耗,为炼钢工序创造积极条件,为节能减排迈出坚实一步。

1 加强原燃料质量管控

加强槽下原燃料的质量检查工作,确保入炉原燃料质量符合控制标准。高炉操作人员及时掌握各种原燃料的冶金性能,做到上料科学合理。

1.1 提高入炉焦炭质量

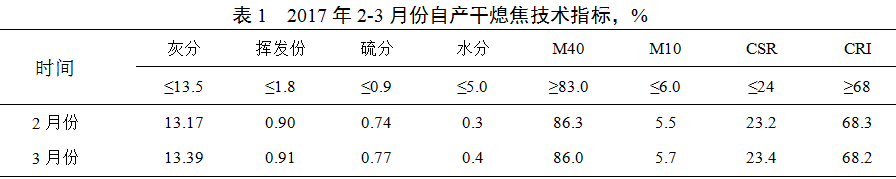

煤比提高后,焦炭层变薄,焦窗变小,焦柱的负荷增加,提高焦炭质量尤为重要[1]。9号高炉目前已不再使用外购焦,全部采用自产干熄焦+少量自产湿熄焦的焦炭结构。自产焦的热反应性CSR及反应后强度CRI等主要指标(见表1)较外购焦要好,质量稳定。高炉在目前的焦炭结构下,应尽量使用自产干熄焦。在干熄焦产量不足时,适量配用少量自产湿熄焦。

1.2 加强筛分管理,保证筛分效果

高炉反应属于气固相反应,大量粉末入炉,易使块状带透气性恶化。因此9号高炉严格控制入炉原燃料的粉末率,定期对各振动筛进行清理,保证入炉粉末率<5%。为了降低烧结返矿率,及时更换磨损的烧结矿筛,同时严格控制烧结矿和焦炭的仓门大小、振料时间以调节下料速度,确保筛分效果。

1.3 炉料结构优化

长钢自产球团停产后又停止了外购球团的采购,同时对各类原料的采购、进厂和生产环节进行了优化整合。高炉炉料结构明显变化,由原来的高碱度烧结矿+球团矿+生矿变为目前的高碱度烧结矿+生矿+少量钢渣,必要时用适量硅石调节炉渣碱度。该炉料结构既有利于软熔带的形成,又有利于低硅生铁冶炼,炉况顺行且高炉煤气利用较好。

2 探究合理的操作制度

2.1 送风制度

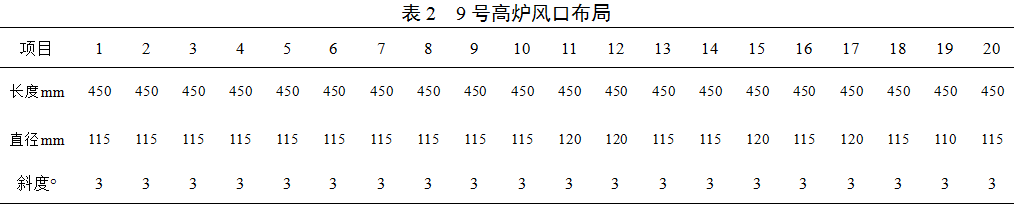

采用合理的送风制度不仅使初始煤气流分布合理,而且可以活跃炉缸,保持充沛的炉缸温度。为此需要合理的风口布局,使风速和鼓风动能在一个比较适宜的范围。9号高炉风口布局见表2。

2.2 装料制度

调整装料制度,控制好煤气流分布,不仅是高炉顺行的需要,也是延长高炉寿命的重要措施。9号高炉料制为C↓O↓,矿批为31t/批,料线1.0m。采用多环布料,布料方式为C:31(3)29(2)27(2)25(3)O:30(2)29(3)27(3),使焦矿落点趋于边缘,适当抑制边缘气流,保证炉料与煤气流运动相适应,改善煤气利用,增加间接还原,降低软熔带位置和滴落带高度,减少C与SiO2接触的机会,适宜低硅冶炼,降低入炉焦比。

2.3 热制度和造渣制度

炉缸热量充沛稳定是炉况稳定的必要条件。在高炉操作中摒弃放炉温出铁的思想,日常生产中注重控制炉温稳定性,使其具有充沛的炉缸温度。在确保充足的渣铁物理热和流动性前提下,9号高炉稳定铁水含[Si]量在0.30%-0.50%。严格执行高炉操作方针,对生铁含[Si]稳定率进行考核,加强值班工长管理,减少炉温波动。

2.4 冷却制度

冷却制度的调整通常是减少或增加冷却水流量以改变炉内渣皮厚度,从而影响高炉边缘的煤气分布。冷却水流量调整的核心是合理的冷却水流速,冷却壁通道内的水速应不低于悬浮物沉淀或产生膜状沸腾的临界流速,确保冷却水与冷却壁对流传热系数在较高水平[2]。9号高炉中压水流量为950m3/min,压力为0.50Mpa;高压水压力为1.20MPa,保证炉缸1-3段冷却壁达到1.5m/s的冷却水流速。

3 降低铁水含[Si]冶炼措施

3.1 提高风温水平

9号高炉充分发挥煤气、空气双预热系统优势,强化热风炉烧炉操作,使用高炉煤气掺烧适量焦炉煤气或转炉煤气提高风温到1180-1200℃。为提高煤比提供了有利条件,煤比达到152-165kg/t.Fe。

3.2 强化富氧鼓风

富氧不但可增加风口前燃烧焦炭量、加快下料速度,而且提高了风口前理论燃烧温度。生产实践证明,富氧率提高1%,理论燃烧温度提高40-50℃,提高煤比20-30kg/t.Fe。9号高炉富氧量达到5000m3/h,富氧率达到2.3%,从而保证下料速度。

3.3 保证风口前适宜的理论燃烧温度

风口前理论燃烧温度是高炉冶炼的重要参数,在一定程度上决定了炉缸热状态。过高的理论燃烧温度将引起料柱透气性变差,过低则导致高炉下部渣铁物理热不足,引起未燃煤粉量增加[3]。9号高炉理论燃烧温度控制在2100-2200℃。

3.4 提高炉顶压力,改善煤气利用

炉顶压力提高后,一方面可以降低煤气流速,延长其在炉内的滞留时间,增加了煤气与矿石的接触时间,有利于矿石还原,提高煤气利用率;另一方面可抑制气体中间产物SiO2的生成,使SiO2的还原反应受到抑制。9号高炉炉顶压力稳定在170KPa,高炉炉况顺行状况得以改善,铁水物理热提高,生铁含[Si]量降低。

3.5 适当提高炉渣碱度

炉渣碱度提高可降低渣中SiO2的活度,抑制SiO2还原,同时使成渣带位置下移,SiO2还原反应区间变窄,还原硅量相对减少,有利于低硅冶炼。9号高炉炉渣中Al2O3含量为14%左右,因此炉渣碱度不能太高,否则会使炉渣稳定性和脱硫能力变差。9号高炉炉渣碱度稳定在1.15-1.20,既保证生铁质量又保证炉渣稳定性。

4 冶炼效果

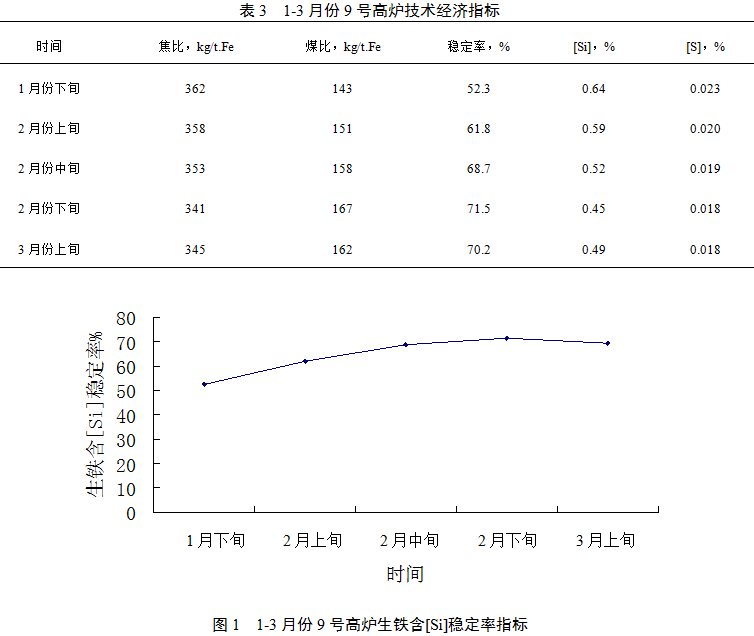

9号高炉自2017年1月份后期护炉工作结束后,高炉操作制度趋于合理,各项低硅冶炼措施得以实施,低硅冶炼操作取得了一定效果,表3为1-3月份的9号高炉技术经济指标,图1为1-3月份的9号高炉生铁含[Si]稳定率指标。

低硅冶炼效益分析:9号高炉生铁含[Si]稳定率达到了70.2%,完成了计划目标(≥70%)。以生铁含[Si]量0.45%为参考基准,降低0.10%可降低焦比4kg/t,焦炭单价目前按1300元/t计算,9号高炉年产量按114万吨计算,从而降低焦炭费用约594万元,经济效益显著。

5 参考文献

[1] 项钟庸,王筱留.高炉炼铁工艺设计与理论[M].北京:冶金工业出版社.

[2] 王筱留.高炉生产知识问答.北京:冶金工业出版社.2003.

[3] 张正好等.梅钢4号高炉稳定炉体热负荷实践.炼铁.2011.

(责任编辑:zgltw)