-

摘 要 2017年10月以来宣钢2#高炉热风炉持续恶化,双预热退出热风炉系统,送风温度大幅下降,本文分析了热风温度下降的原因。在低风温条件下,研究高炉操作制度,优化送风参数,调整上部装料制度,实现了高炉稳定顺行,指标优化。

关键词 高炉 热风炉 低风温 操作制度研究

1 前言

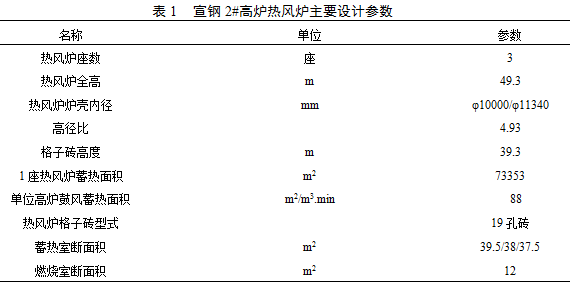

河钢集团宣钢公司2#2500m³高炉自2010年9月建成投产,配备使用3座改进型高温内燃式热风炉,预留第四座热风炉位置,使用单一高炉煤气作为燃烧介质,19孔高效格子砖,配置高温板式预热器。热风炉采用双预热装置,设置高温烟气+高温燃烧炉+板式空气、煤气双预热装置。高炉煤气利用热风炉废烟气,通过板式换热器预热到180~200℃;助燃空气利用热风炉废烟气和燃烧炉产生的高温烟气,通过板式换热器预热到450~500℃,达到高风温要求的拱顶温度。热风炉球顶温度1400℃,烟道温度<350℃,高炉煤气压力>7kPa,净高炉煤气含尘量质量标准≯10mg/m3,助燃空气压力>7kPa,确保在燃烧全高炉煤气的条件下实现1250℃高风温的目标。热风炉结构特点是悬链线形拱顶,“眼睛”型燃烧室,采用组合砖及高温耐磨刚玉浇注料结构自立式隔墙,内衬设置合理的滑动结构和膨胀结构,矩型陶瓷燃烧器。热风炉主要技术参数见表1。

2 热风炉风温下降原因分析

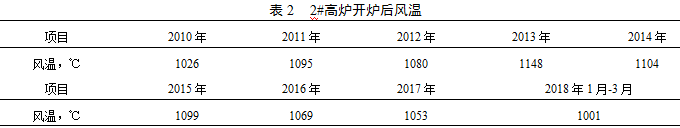

2#高炉开炉后,热风炉初期使用煤气量单炉在100000 Nm3/h ~120000Nm3/h,空气量90000 Nm3/h左右,在煤气压力定8Kpa时煤气调节阀全开,热风炉能够提供较高的风温。2016年6月公司转炉煤气有富余量,考虑全公司煤气平衡,减少煤气放散,2#高炉热风炉开始配加转炉煤气10000Nm3/h左右。配加转炉煤气后,风温呈下降趋势,此时风温1060℃~1100℃,基本上能满足高炉生产要求,2017年9月份后,热风温度显著下降,冬季时风温只有950℃~1000℃,对高炉操作影响较大。开炉后热风温度见表1。

分析热风温度下降的原因:

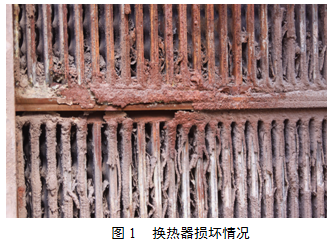

(1)2017年10月热风炉因煤气换热器因换热板之间积满灰尘、腐蚀,换热效率下降,不能正常工作,退出热风炉系统后,热风温度热风温度呈下降趋势。造成换热器积灰、腐蚀的原因是转炉煤气含尘较高,转炉煤气回收标准是含尘≤30mg/m3,远远高于高炉煤气低于10mg/m3的标准。换热器损坏情况见图1。

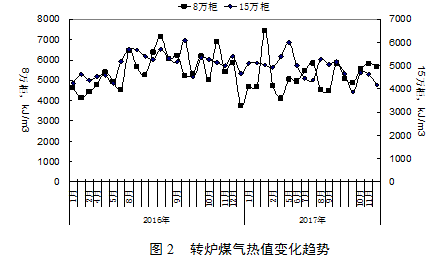

(2)转炉煤气热值偏低,不稳定,阶段性不能配加烧炉。转炉煤气热值见图2。

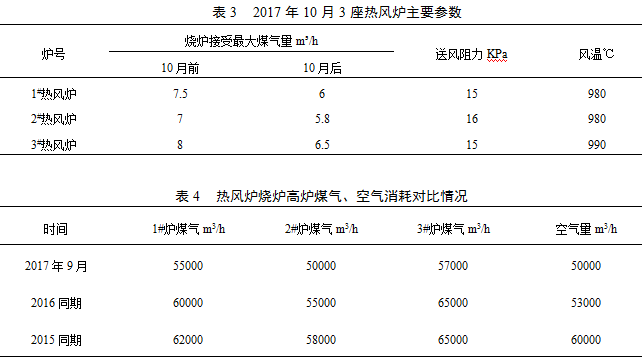

(3)热风炉工况表现为不接受大煤气量烧炉,超过一定量后,助燃风量会自动降低,拱顶温度升高块,烟道温度上升慢,送风压差升高,由原来在冷热压压差10kPa升高至15kPa,热风炉不接受煤气量。3座热风炉主要操作参数见表3、表4。结合煤气含尘情况,由此判断热风炉格子砖出现渣化现象,格孔堵塞。

(4)冬季生产期间,煤气用户、用量增加,热风炉烧炉用的高炉煤气压力降低,流量下降,热风炉不能正常烧炉,影响热风温度的供给。

为提高热风温度,高炉煤气压力提高至11kPa~17kPa,转炉煤气压力高于高炉煤气2 kPa -5 kPa,冬季期间链篦机-回转窑停一条生产线,2018年4月双预热改为管式换热器并投入使用,尽力提高风温。

3 低风温对高炉操作的影响

高风温操作是现代高炉生产的突出特点之一,是高炉降低成本、增加产量的保证[1]。提高热风温度是高炉进行强化冶炼的重要手段之一,提高风温能降低高炉软融带高度,扩大间接还原区,降低高炉压差,提高煤气利用率,降低高炉燃耗。提高风温后,炉缸温度升高,渣铁物理热充沛,提高风温与喷吹技术相结合,相得益彰,相互促进,而且还是提高煤粉置换比的重要手段之一[2]。经验表明,热风温度每提高100℃可降低焦比4%~ 7%,增产3% ~5%。热风温度在高炉内能100%的利用。

但是如果对高炉操作影响很大。风温降低后,软融带位置升高,高炉能耗升高,产量下降。低风温冶炼会造成风速、鼓风动能大幅度降低;低风温时边缘气流易发展,由于炉腹煤气量不足,会造成中心气流不足,风口前的理论燃烧温度下降,炉缸热量降低[3]。

4 低风温条件下高炉操作制度研究

热风炉风温降低后,短期内难以提高。从低风温对高炉的影响出发,研究、调整高炉送风制度,合理上下部制度调整,应对低低风温对高炉生产的影响。

4.1 加长风口长度,缩小风口面积

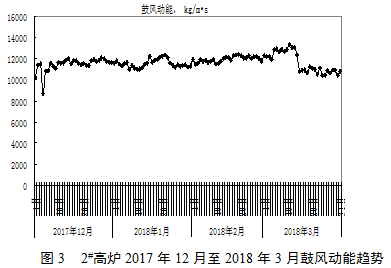

风温能提高鼓风动能,风温低则鼓风动能下降。2017年11月29日为提高鼓风动能,缩小风口面积,风口面积由0.3321m2缩小至0.3248m2,在保持风量不变或略有增加的情况下,鼓风动能达到了11000kg/m•s-12000 kg/m•s。2017年12月至2018年3月鼓风动能趋势见图3:

风温降低后,高炉风速、鼓风动能随之降低,风口燃烧带缩短,促使高炉边缘煤气流发展,中心气流减弱。为此,增加风口长度,风口长度由L585mm加长至L615mm,2017年11月29日使用10个长风口,2018年4月19日再次使用18个长风口,使风口前回旋区深度向炉缸中心延伸,有利于发展中心气流。

按照有关文献资料介绍,风口回旋区的长度和鼓风动能喷吹燃料比、风口数存在一定的关系,其经验公式为为[4]:

D=0.88+0.0029E-0.176M/n

式中:D——风口回旋区长度,m

E——鼓风动能,kJ/s

M——煤比,kg/t

n——风口数量,个

风口回旋区高度的经验公式为[4]:

H=70.865( /9.8 )-0.404/D0.286

式中:H——回旋区高炉,m

V——风速,m/s

——装入焦炭平均粒度,m

D——风口回旋区长度,m

按照上述经验公式计算,宣钢2#高炉回旋区长度1.10m~1.15m之间,回旋区高度0.7m左右。按照文献资料[5],2#高炉回旋区截面积占炉缸面积的40.45%,处于合理范围内。

4.2 风口前理论燃烧温度控制研究

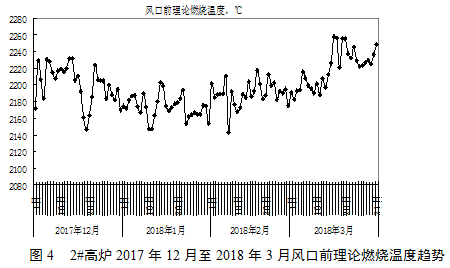

适宜的理论燃烧温度应能满足高炉正常冶炼所需的炉缸温度和热量。风温的下降,造成了风口前理论燃烧温度的降低,炉况表现出渣铁热量不足[6]。每100℃风温影响风口前理论燃烧温度约80℃,2#高炉风温下降了约100℃~120℃,风口前理论燃烧温度下降80℃~100℃。为补偿风口前理论燃烧温度的下降,富氧率由3.8%提高至4.5%,可以提高风口前理论燃烧温度25℃~32℃,减缓风口前理论燃烧温度的下降幅度。目前风口前理论燃烧温度2200℃~2280℃,同时限制煤比的增加,达到了大型高炉正常冶炼的下限要求[7],对高炉操作影响降低至最低限度。富氧率的增加还能提高煤粉的置换比,减少未燃煤粉对高炉的影响。富氧率的增加能缩短风口前回旋区的长度,可以长风口补偿其缺陷。风口前的理论燃烧温度见图4。

4.3 热制度、造渣制度的研究

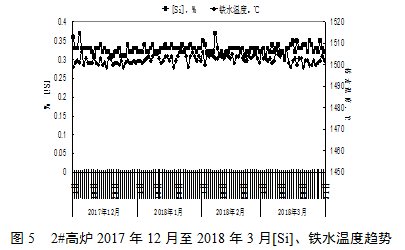

由于风口前理论燃烧温度和鼓风动能下降,炉缸热量将会降低,影响初始气流的分布,进而影响高炉稳定顺行[8]。因此为保证充沛的炉缸温度和稳定的初始煤气流, 炉温控制由0.20%-0.40%提高至0.25%-0.45%,并按照中上限控制,铁水温度按照1500℃~1510℃控制,严禁低炉温操作。生铁[Si]、铁水温度见图5。

4.4 上部装料制度研究

合理的装料制度既能保证顺行,又能保证煤气的有效利用。随着风温下降,边缘煤气流发展,为保证一定的中心气流,上部装料制度可采用发展中心气流、保持一定的边缘气流的制度,具体可通过扩大漏斗、缩小矿批等方法来放开中心。边缘气流不能过分抑制,但也不可过分发展,否则极易造成炉墙粘结,需密切关注炉体温度和热负荷的变化情况,及时予以调整。在下部调剂的基础上,通过不断的研究、探索,矿批61t~63t,班料速54批~56批,利用较快的料速抑制边缘,布料矩阵 ,维持较多的中心焦量,保障中心气流。

4.5 检查原燃料质量情况

加大原燃料检查力度,检查槽下原料筛分情况,减少入炉含粉,发现问题及时协调解决,为高炉顺行稳定创造条件。

5 效果

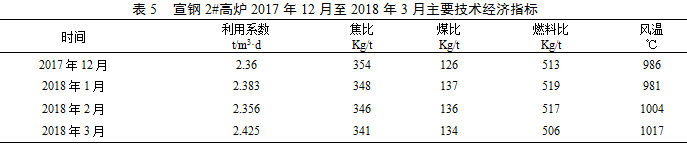

通过不断的研究、探索,宣钢2#高炉保持了稳定顺行,而且技术经济指标有所改善,效果良好,见表5:

6 结语

宣钢2#高炉风温低,通过调整上下部制度,保证了风口前理论燃烧温度和鼓风动能在合理范围内,避免了炉况的波动,保持了炉况稳定顺行,并维持了较高的产量、较低的燃耗,为其它情况相似情况的高炉提供了借鉴经验。

7 参考文献

[1] 秦伟,陶新娅.热风炉高风温操作影响因素分析[J].鞍钢科技,2009(2):35-37.

[2] 吴司飞.高风温技术在新钢高炉的应用[J].应用科技,2012(21):69.

[3] 尹宪伟,李晓慧.宁钢2号高炉低风温生产实践[J].山西冶金,2015(4):78-79.

[4] 贺学兵.酒钢高炉上下部调剂研究,20.

[5] 刘云彩.高炉生产知识问答.冶金工业出版社,北京,第2版:257.

[6] 孙建设,张红启,马振军,田远峰.低风温条件下提升高炉技术经济指标的分析与实践[J]. 技术论坛,2013年(04期):24-25.

[7] 胡先等. 高炉热风炉操作技术.北京.冶金工业出版社.2008.

[8] 刘斌,李俊辉. 攀钢二高炉低风温操作实践[J].四川冶金,1999(1):14-16.

(责任编辑:zgltw)