-

摘 要 烧结工序在使用混匀料前,预先获取该混匀料的成份对稳定烧结矿质量显得尤为重要。但目前水钢对混匀料的取样,这对烧结生产不利。为此,笔者改进了混匀料的评估方式,在混匀料封堆时,通过前期采样计算,在使用该混匀料前获取成份,为烧结生产提供指导。

关键词 混匀料 评估

1 前言

目前水钢在烧结配料室下料圆盘处采样,在化验混匀料成份,一是样品数量偏少,二是化验滞后,往往烧结矿成份出现波动后,才能体现混匀料成份出现了较大的波动,这对稳定烧结生产极为不利。因此,改变传统的混匀料评估方式显得尤为重要。

2 混匀料评估方式

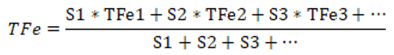

水钢混匀料的堆料方式采用“平铺切取”的方式,在横截面上呈现出一层一层的形状。因此,若获得每一层的成份,将不难得出整个混匀料的成份。但这样的工作量无意过大,难以实现。通过单层抽样的方式,再通过加权平均的方式计算,可以计算出该混匀料的成份。如计算混匀料中的TFe成份:

计算SiO2、CaO的成份亦如此。

3 程序设计

在水钢,几乎所有的化验数据都放在网络上,通过下载“质检在线”上的数据,可以方便的使用这些数据。为此,在以相关部门沟通协调后,统一了混匀料取样化验编号的问题,方便程序的识别采用。命名方式采用“堆料号+年号+堆料次数+采样时的层数”的方式,如C2017033-178,表示在C堆料,2017年,第33堆,第178层的所采的样品。

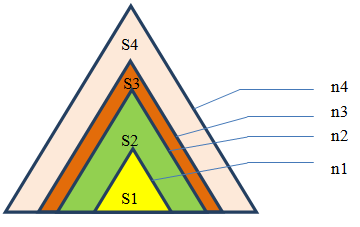

目前堆料台时基本保持一致,因此可以近似认为每一层的高度一样,为h,假设物料的安息角为α,则S1的面积为:S1α。由于每一层的高度和安息角认为一致,因此S1的面积可以简化为:n12。

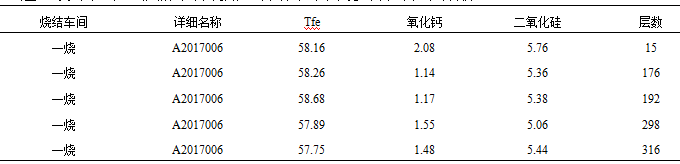

通过设计程序,根据命名规则,自动采集到混匀料的化验成份。

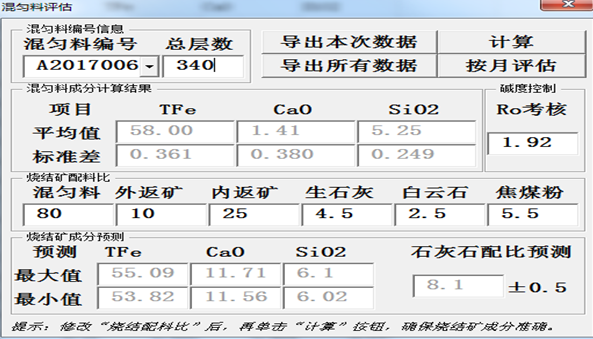

通过加权平均的计算方式,可以得出A2017006混匀料的加权平均成份。

通过修改烧结矿配料比和Ro考核水平,程序可以估算出石灰石矿配比的大致范围,烧结矿成份的大致范围。

4 评估结果与实际烧结矿成份相关性

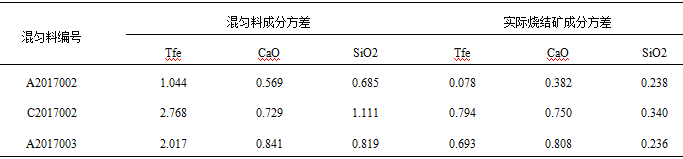

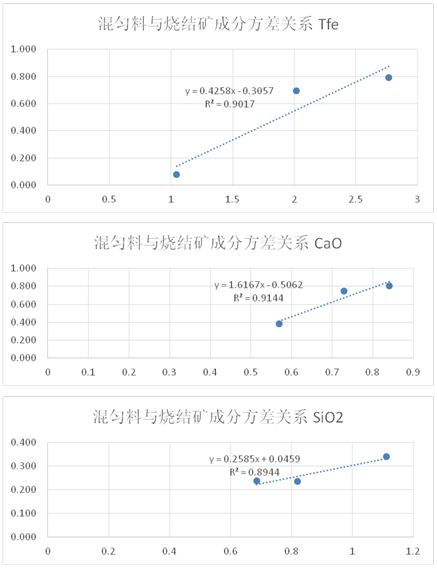

4.1 混匀料成分方差与烧结矿方差的关系

根据上表,可以绘制出以下3图:

从上3个图中,可以看出,混匀料成分波动大,烧结矿成分波动也大,从相关系数上看,无论TFe、CaO还是SiO2,都呈现一个较高的正相关性。

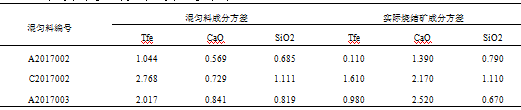

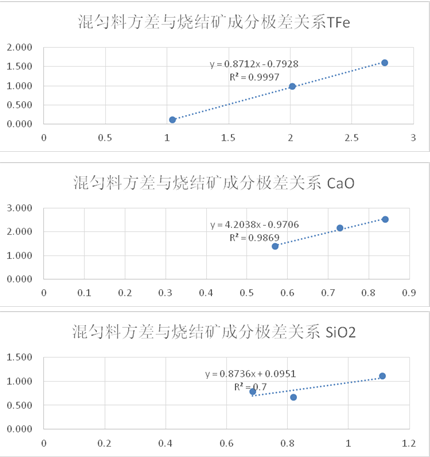

4.2 混匀料成分方差与烧结矿成分极差分析

根据上表可以绘制以下3个图:

从上3个图看,混匀料成分方差与烧结矿的极差也呈现一个极强的相关性。尤其是TFe,其相关系数几乎达到1。SiO2的相关系数亦达到0.837,也属于强相关的范畴。

5 结语

通过程序设计与运用,烧结工作者较为方便的掌握混匀料成份,预知混匀料的成份和烧结料配比的大致范围,为稳定烧结矿成份起到积极作用。

根据目前烧结矿考核TFe±0.5,Ro±0.08的要求,结合上述回归方程,对混匀料TFe、SiO2的方差控制建议如下:

(1)TFe方差控制:(1+0.7928)/0.8712=2.058。

(2)SiO2方差控制:

假设烧结矿Ro控制在1.92,烧结矿中SiO2约6.5来测算。即烧结矿CaO含量为12.48。烧结矿碱度上限为2.00,下限为1.84。计算出烧结矿中SiO2的下限为6.24,上限为6.78,极差为0.54。结合回归方程,可得出SiO2的方差控制为:(0.54-0.0951)/0.8736=0.509。

采用动态控制方式,比起目前混匀料TFe控制在的±0.5的范围内更为科学。

(责任编辑:zgltw)